Sấy là gì và tại sao quá trình tách ẩm, làm khô vật liệu này lại đóng vai trò then chốt trong vô vàn ngành công nghiệp hiện đại, từ chế biến thực phẩm, nông sản đến sản xuất dược phẩm, hóa chất, và đặc biệt là trong lĩnh vực điện công nghiệp, tự động hóa? Đây là một kỹ thuật cơ bản nhưng ẩn chứa nhiều nguyên lý khoa học phức tạp, liên quan mật thiết đến sự truyền nhiệt và truyền khối, ảnh hưởng trực tiếp đến chất lượng sản phẩm cuối cùng, hiệu quả năng lượng và chi phí vận hành của mọi quy trình sản xuất.

1. Sấy là gì?

Sấy là quá trình làm giảm hàm lượng nước trong vật liệu thông qua nhiệt độ cao hoặc các phương pháp khác nhằm loại bỏ nước. Việc này ngăn cản sự phát triển của vi khuẩn và nấm mốc, hạn chế sự suy giảm chất lượng sản phẩm, đồng thời bảo vệ hương vị và các đặc điểm khác của sản phẩm.

2. Nguyên lý hoạt động của quá trình sấy

Về cơ bản, quá trình sấy hoạt động dựa trên nguyên lý chênh lệch áp suất hơi ẩm giữa bề mặt vật liệu và môi trường không khí xung quanh. Khi áp suất hơi ẩm trên bề mặt vật liệu (do được làm nóng) cao hơn trong không khí, hơi ẩm sẽ tự nhiên bay hơi. Để quá trình này diễn ra liên tục, hệ thống phải liên tục cung cấp nhiệt để duy trì sự bay hơi, đồng thời lưu thông không khí để mang lớp ẩm bão hòa này đi xa, tạo điều kiện cho lớp ẩm mới tiếp tục thoát ra.

Một chu trình sấy điển hình thường trải qua ba giai đoạn riêng biệt. Giai đoạn đầu là làm nóng vật liệu đến nhiệt độ sấy. Tiếp theo là giai đoạn tốc độ sấy không đổi, khi bề mặt vật liệu còn ướt hoàn toàn và quá trình bay hơi diễn ra mạnh mẽ, ổn định nhất. Giai đoạn cuối cùng có tốc độ giảm dần, đây là lúc quá trình chậm lại đáng kể vì độ ẩm phải di chuyển từ sâu bên trong vật liệu ra bề mặt trước khi có thể bay hơi.

Hiệu quả sấy còn phụ thuộc rất lớn vào chính đặc tính của vật liệu sấy. Một vật liệu xốp, có diện tích bề mặt lớn sẽ khô nhanh hơn đáng kể so với vật liệu đặc và kín. Tương tự, độ ẩm ban đầu và cấu trúc liên kết của ẩm bên trong cũng quyết định thời gian và năng lượng cần thiết. Đồng thời, độ nhạy cảm với nhiệt cũng là yếu tố quan trọng, quyết định nhiệt độ sấy tối đa để không làm hỏng sản phẩm.

Bên cạnh đó, các yếu tố của tác nhân sấy (thường là không khí) đóng vai trò quyết định. Nhiệt độ không khí càng cao, khả năng làm bay hơi ẩm càng mạnh. Không khí càng khô (độ ẩm tương đối thấp), nó càng hấp thụ ẩm từ vật liệu hiệu quả hơn. Tốc độ gió lưu thông tốt giúp nhanh chóng cuốn đi lớp không khí ẩm bao quanh vật liệu, thúc đẩy quá trình sấy. Cuối cùng, phương pháp và thiết kế của thiết bị sấy cũng ảnh hưởng trực tiếp đến sự đồng đều và hiệu quả của cả quá trình.

3. Phân loại các phương pháp sấy phổ biến

Công nghệ sấy vô cùng đa dạng, đáp ứng các yêu cầu khác nhau về loại vật liệu, năng suất, chất lượng sản phẩm và chi phí đầu tư. Việc hiểu rõ các loại hình sấy giúp bạn đưa ra lựa chọn sáng suốt nhất. Dưới đây là một số phương pháp sấy phổ biến, đặc biệt là các kỹ thuật được ứng dụng rộng rãi trong công nghiệp:

3.1. Sấy đối lưu

Sấy đối lưu là phương pháp phổ biến và cơ bản nhất, hoạt động dựa trên nguyên lý dùng một dòng tác nhân sấy nóng, thường là không khí, để truyền nhiệt trực tiếp cho vật liệu. Dòng khí nóng này không chỉ cung cấp năng lượng cần thiết để làm bay hơi ẩm mà còn đóng vai trò như một phương tiện vận chuyển, liên tục cuốn đi lớp hơi ẩm thoát ra khỏi buồng sấy.

Sự phổ biến của phương pháp này đến từ những ưu điểm rõ rệt như thiết bị tương đối đơn giản, chi phí đầu tư ban đầu thấp và khả năng ứng dụng linh hoạt cho nhiều loại vật liệu khác nhau. Việc điều chỉnh các thông số như nhiệt độ hay tốc độ gió cũng rất dễ dàng.

Tuy nhiên, sấy đối lưu cũng tồn tại những nhược điểm đáng kể. Hiệu quả sử dụng năng lượng thường không cao do nhiệt lượng dễ bị thất thoát ra môi trường, và thời gian sấy có thể kéo dài. Ngoài ra, việc sấy không đồng đều có thể dẫn đến hiện tượng nứt nẻ bề mặt, và việc sử dụng nhiệt độ cao có nguy cơ làm ảnh hưởng đến chất lượng sản phẩm như màu sắc hay giá trị dinh dưỡng.

3.2. Phương pháp sấy bằng không khí nóng

Sấy bằng không khí nóng thực chất là trường hợp ứng dụng phổ biến và điển hình nhất của phương pháp sấy đối lưu. Nguyên lý của nó rất đơn giản: một dòng không khí được gia nhiệt sẽ thổi qua và tiếp xúc trực tiếp với vật liệu. Dòng khí này thực hiện một vai trò kép: vừa cung cấp nhiệt năng dồi dào để làm bay hơi ẩm, vừa liên tục cuốn đi lớp hơi ẩm đó ra khỏi vùng sấy, thúc đẩy quá trình diễn ra không ngừng.

Ưu điểm vượt trội của phương pháp này nằm ở tính linh hoạt và khả năng ứng dụng cực kỳ rộng rãi. Nó có thể đáp ứng từ quy mô sấy từng mẻ nhỏ trong các tủ sấy, hầm sấy, cho đến các dây chuyền sản xuất công nghiệp liên tục, năng suất cao như máy sấy băng tải, thùng quay, tầng sôi hay máy sấy phun sương cho các sản phẩm dạng bột.

Tuy nhiên, phương pháp này cũng đối mặt với những thách thức đáng kể. Hiệu suất năng lượng thường không cao do một lượng lớn nhiệt bị thất thoát theo dòng khí thải. Ngoài ra, việc sấy không đồng đều có thể làm ảnh hưởng chất lượng sản phẩm, đặc biệt với các vật liệu dày hoặc nhạy cảm với nhiệt độ.

Để giải quyết các nhược điểm này, các công nghệ hiện đại đang được áp dụng ngày càng nhiều. Các giải pháp như hệ thống thu hồi nhiệt từ khí thải, sấy bằng bơm nhiệt để tiết kiệm năng lượng, hay các hệ thống điều khiển thông minh đang giúp tối ưu hóa quá trình, nâng cao hiệu quả và chất lượng sản phẩm cuối cùng.

3.3. Sấy tiếp xúc

Phương pháp sấy tiếp xúc hoạt động dựa trên nguyên lý truyền nhiệt bằng dẫn nhiệt, khi vật liệu được đặt tiếp xúc trực tiếp với một bề mặt được gia nhiệt như trục lăn hay mặt phẳng nóng. Nhờ sự tiếp xúc này, hiệu quả truyền nhiệt rất cao, cho phép quá trình sấy diễn ra nhanh chóng và có thể đạt được nhiệt độ cao.

Tuy nhiên, phương pháp này khá kén chọn vật liệu, chỉ thực sự hiệu quả với các sản phẩm dạng màng mỏng, lá hoặc bột nhão có thể trải đều trên bề mặt nóng. Chính vì đặc điểm này, nó thường được ứng dụng trong các ngành công nghiệp đặc thù như sản xuất giấy, dệt vải, hoặc sấy một số loại hóa chất và thực phẩm nhất định.

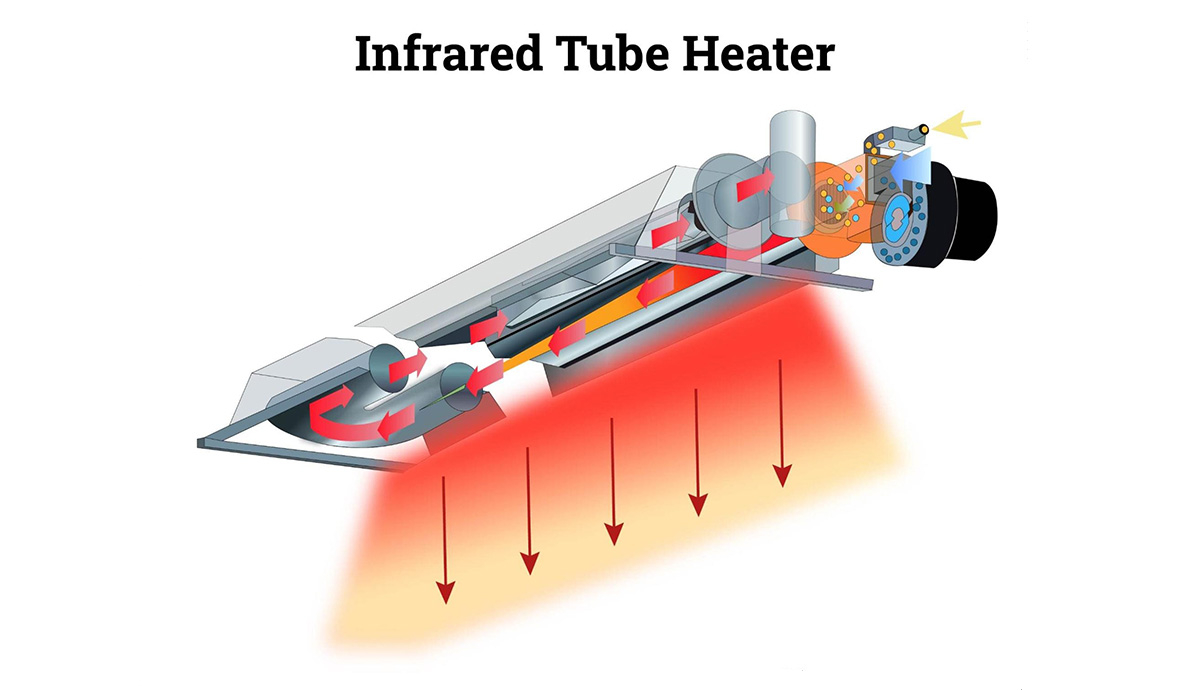

3.4. Sấy bức xạ

Khác với các phương pháp truyền thống, sấy bức xạ sử dụng một cơ chế truyền nhiệt hoàn toàn khác biệt. Thay vì dùng không khí nóng, phương pháp này truyền năng lượng trực tiếp tới vật liệu dưới dạng sóng điện từ, chủ yếu là tia hồng ngoại. Vật liệu sẽ hấp thụ nguồn năng lượng này và chuyển hóa thành nhiệt năng từ bên trong, làm cho ẩm bay hơi một cách nhanh chóng.

Ưu điểm nổi bật của phương pháp này là tốc độ truyền nhiệt rất nhanh mà không cần đến môi trường trung gian, đồng thời thiết bị cũng thường gọn nhẹ và dễ lắp đặt. Tuy nhiên, hiệu quả của nó lại phụ thuộc nhiều vào khả năng hấp thụ bức xạ của vật liệu, ví dụ như màu sắc hay tính chất bề mặt, và gặp khó khăn khi sấy các vật thể có hình dạng phức tạp, dễ bị che khuất.

Nhờ những đặc tính này, sấy bức xạ được ứng dụng phổ biến trong các lĩnh vực đòi hỏi làm khô bề mặt nhanh chóng như sấy sơn, mực in, keo dán. Ngoài ra, nó cũng rất hiệu quả trong việc sấy các màng mỏng hoặc được dùng trong ngành thực phẩm để làm chín và tạo màu hấp dẫn cho bề mặt sản phẩm.

3.5. Sấy bằng năng lượng điện trường cao tần

Sấy bằng năng lượng điện trường cao tần là một phương pháp hiện đại, vận hành theo một nguyên lý hoàn toàn khác biệt. Nó sử dụng sóng radio hoặc vi sóng để tác động trực tiếp lên các phân tử nước bên trong vật liệu. Dưới ảnh hưởng của điện trường, các phân tử nước này sẽ dao động với tần số cực cao, ma sát với nhau và tự sinh ra nhiệt, tạo ra một hiệu ứng gia nhiệt đồng đều từ trong ra ngoài.

Chính nhờ cơ chế gia nhiệt khối độc đáo này, phương pháp sấy cao tần mang lại những ưu điểm vượt trội như thời gian sấy cực ngắn và sản phẩm khô đồng đều, khắc phục hoàn toàn nhược điểm của sấy đối lưu. Nó cũng đặc biệt hiệu quả về năng lượng và giúp bảo toàn chất lượng sản phẩm nhạy cảm nhiệt tốt hơn. Tuy nhiên, đây là một công nghệ đòi hỏi chi phí đầu tư ban đầu rất cao và kỹ thuật vận hành phức tạp, đồng thời các vấn đề về an toàn bức xạ cũng cần được kiểm soát chặt chẽ.

Với những đặc tính ưu việt đó, sấy cao tần thường được ứng dụng trong các lĩnh vực đòi hỏi tốc độ và chất lượng cao như sấy thực phẩm, dược phẩm, gốm sứ cao cấp hay gỗ. Trên thực tế, nó thường được kết hợp với các phương pháp khác, ví dụ như sấy chân không, để tạo ra một hệ thống sấy tối ưu và hiệu quả nhất.

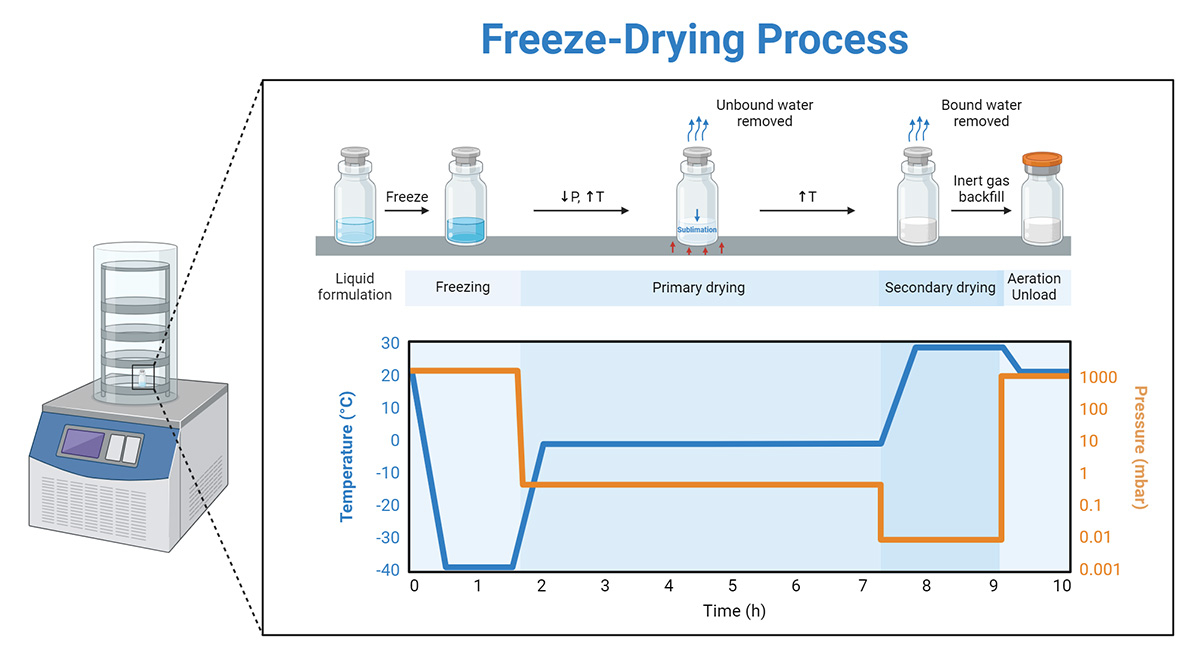

3.6. Sấy thăng hoa

Sấy thăng hoa là một phương pháp sấy vô cùng đặc biệt, dựa trên hiện tượng thăng hoa của nước. Quá trình bắt đầu bằng việc cấp đông nhanh vật liệu ở nhiệt độ rất thấp, sau đó đưa vào môi trường chân không sâu. Trong điều kiện áp suất cực thấp này, nước đá sẽ thăng hoa, tức là chuyển thẳng từ thể rắn thành thể hơi mà không cần đi qua giai đoạn hóa lỏng.

Điểm ưu việt lớn nhất của phương pháp này là khả năng bảo toàn chất lượng sản phẩm gần như nguyên vẹn, từ cấu trúc, hình dạng, màu sắc cho đến hương vị và các hoạt chất sinh học nhạy cảm. Sản phẩm cuối cùng có độ xốp đặc trưng, dễ dàng hoàn nguyên khi tiếp xúc với nước và có thời gian bảo quản rất lâu. Tuy nhiên, cái giá phải trả là chi phí đầu tư và vận hành cực kỳ cao, cùng với thời gian sấy rất dài, có thể kéo dài hàng chục giờ.

Chính vì sự đánh đổi giữa chi phí và chất lượng vượt trội, sấy thăng hoa được dành cho các sản phẩm có giá trị cao. Nó được ứng dụng rộng rãi trong ngành thực phẩm cao cấp như trái cây sấy giòn, và đặc biệt quan trọng trong lĩnh vực dược phẩm để sản xuất vaccine, enzyme hay các chế phẩm sinh học cần bảo toàn hoạt tính.

3.7. Sấy bơm nhiệt

Sấy bơm nhiệt là một công nghệ sấy hiện đại, hoạt động dựa trên một chu trình khép kín cực kỳ hiệu quả về năng lượng. Thay vì xả bỏ khí nóng ẩm ra môi trường, hệ thống này làm lạnh nó xuống để ngưng tụ và tách bỏ hơi nước. Sau đó, chính nhiệt lượng thu được từ quá trình ngưng tụ này được tái sử dụng để làm nóng lại luồng không khí đã được làm khô, tạo ra một tác nhân sấy vừa nóng vừa có độ ẩm rất thấp để quay trở lại buồng sấy.

Ưu điểm lớn nhất của công nghệ này là khả năng tiết kiệm năng lượng vượt trội, thường giảm từ 40 đến 70% chi phí so với các phương pháp sấy truyền thống. Bên cạnh đó, vì hoạt động ở dải nhiệt độ thấp, sấy bơm nhiệt giúp bảo toàn chất lượng sản phẩm một cách tối ưu, giữ được màu sắc, hương vị và các chất dinh dưỡng quan trọng. Hệ thống vận hành trong một chu trình kín cũng giúp môi trường làm việc sạch sẽ hơn và hoàn toàn thân thiện với môi trường do không phát sinh khí thải.

Mặc dù chi phí đầu tư ban đầu cao hơn và nhiệt độ sấy bị giới hạn, phương pháp này lại là lựa chọn lý tưởng cho các sản phẩm có giá trị cao và nhạy cảm với nhiệt. Nó được ứng dụng rộng rãi để sấy nông sản, thực phẩm như trái cây, hải sản, dược liệu và các loại gỗ quý. Có thể nói, đây chính là xu hướng công nghệ sấy tiết kiệm năng lượng đang phát triển mạnh mẽ và được ưa chuộng nhất hiện nay.

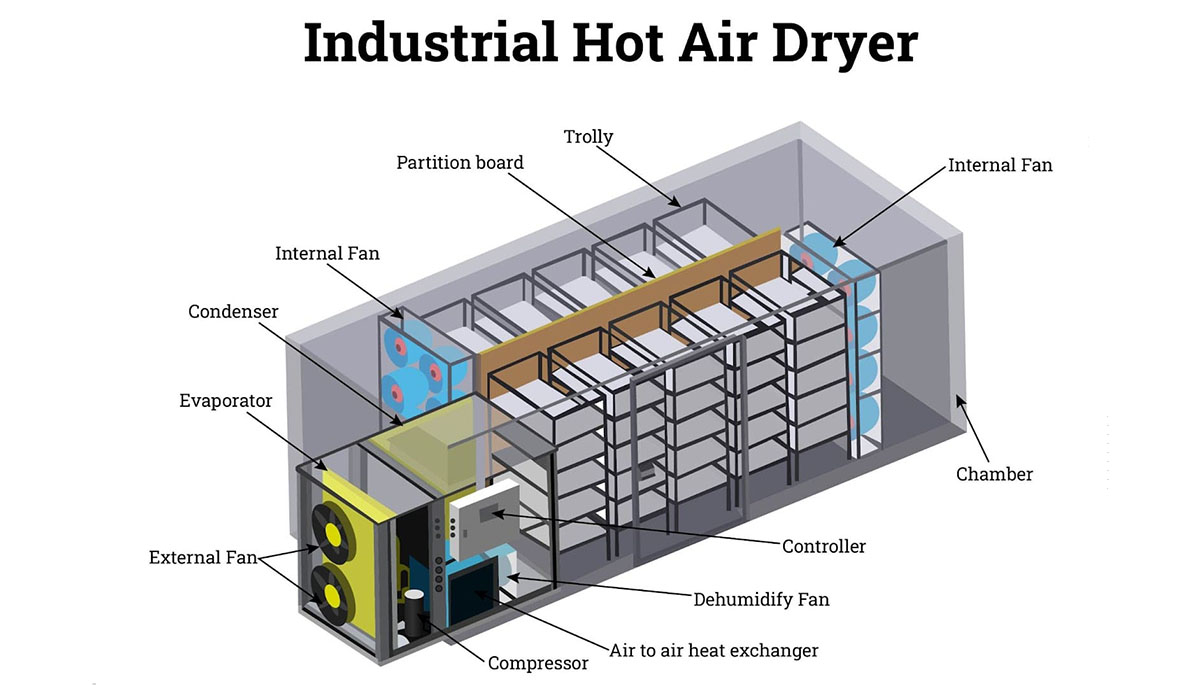

4. Cấu tạo cơ bản của buồng sấy công nghiệp

Sau khi hiểu nguyên lý, việc nắm rõ cấu tạo của buồng sấy là cần thiết, đặc biệt với các hệ thống sấy đối lưu dùng phương pháp sấy bằng không khí nóng. Đây là không gian chính diễn ra quá trình tách ẩm, bao gồm các thành phần cốt lõi sau:

– Vỏ buồng sấy: Tạo không gian kín, cách nhiệt, định hướng dòng khí. Thường làm từ thép sơn tĩnh điện, inox (cho thực phẩm, dược phẩm) hoặc vật liệu chịu nhiệt khác.

– Hệ thống gia nhiệt: Cung cấp nhiệt lượng làm nóng tác nhân sấy (không khí). Có thể là điện trở, bộ trao đổi nhiệt (dùng hơi, dầu, khói lò), dàn nóng bơm nhiệt hoặc đầu đốt trực tiếp.

– Hệ thống phân phối khí & thông gió: Đưa khí nóng tiếp xúc đều với vật liệu và thoát ẩm ra ngoài. Bao gồm quạt (cấp/hút), kênh dẫn khí, cửa gió. Thiết kế tốt đảm bảo sấy đồng đều. Tốc độ quạt thường được điều khiển bằng biến tần.

– Hệ thống chứa vật liệu: Giữ vật liệu trong quá trình sấy. Có thể là khay (lưới/đục lỗ), xe goòng, băng tải, thùng quay, tầng sôi, tùy loại vật liệu và quy mô. Thường làm từ inox hoặc vật liệu chịu nhiệt, an toàn.

– Lớp cách nhiệt: Giảm thất thoát nhiệt ra môi trường, tiết kiệm năng lượng và đảm bảo an toàn bề mặt ngoài. Vật liệu phổ biến: bông thủy tinh, bông khoáng, PU…

– Hệ thống điều khiển & giám sát: Bộ não của hệ thống, theo dõi và điều chỉnh nhiệt độ, độ ẩm, thời gian, tốc độ gió… Sử dụng PLC, HMI, cảm biến (nhiệt, ẩm), biến tần, timer và thiết bị đóng cắt. Đây là lĩnh vực chuyên môn của kỹ sư điện và tự động hóa.

– Cửa buồng sấy: Lối vào/ra cho vật liệu, cần kín khít khi đóng, có gioăng chịu nhiệt và khóa an toàn.

5. Vai trò của hệ thống sấy trong ngành tự động hóa

Trong kỷ nguyên Công nghiệp 4.0, tự động hóa không còn là lựa chọn mà là yêu cầu bắt buộc để tối ưu hóa mọi quy trình, và sấy không phải là ngoại lệ.

Việc tích hợp các thiết bị điện tự động vào hệ thống sấy mang lại sức mạnh kiểm soát và hiệu quả vượt trội. Hãy hình dung một hệ thống sấy thông minh hoạt động gần như không cần sự can thiệp của con người:

– Cảm biến: Các cảm biến nhiệt độ, độ ẩm (trong buồng sấy, trên bề mặt vật liệu, trong dòng khí vào/ra), cảm biến khối lượng, cảm biến lưu lượng khí liên tục thu thập dữ liệu thời gian thực.

– Bộ điều khiển lập trình (PLC): Là bộ não của hệ thống, nhận tín hiệu từ cảm biến, thực thi các thuật toán điều khiển phức tạp dựa trên chương trình đã lập trình sẵn (ví dụ: điều khiển nhiệt độ theo đường cong đặt trước, điều chỉnh tốc độ quạt, điều khiển van cấp nhiệt/khí…).

– Biến tần: Điều khiển tốc độ động cơ quạt gió, băng tải, thùng quay một cách linh hoạt và chính xác, giúp tối ưu hóa lưu lượng khí, tốc độ di chuyển vật liệu và tiết kiệm điện năng đáng kể so với phương pháp điều khiển đóng/cắt truyền thống.

– Màn hình giao diện người-máy (HMI): Cho phép người vận hành giám sát trực quan toàn bộ quá trình sấy (nhiệt độ, độ ẩm, thời gian còn lại, trạng thái thiết bị…), cài đặt các thông số, xem lịch sử hoạt động và cảnh báo lỗi.

– Kết nối mạng và giám sát từ xa (SCADA/IoT): Dữ liệu vận hành có thể được thu thập, lưu trữ và phân tích. Người quản lý có thể giám sát hoạt động của hệ thống từ xa qua máy tính hoặc điện thoại thông minh, nhận cảnh báo sớm, và đưa ra quyết định kịp thời.

Việc áp dụng tự động hóa vào quá trình sấy mang lại những lợi ích vô cùng rõ rệt. Trước hết, nó cho phép kiểm soát chính xác và ổn định các thông số quan trọng như nhiệt độ, độ ẩm và lưu lượng khí. Điều này không chỉ đảm bảo chất lượng sản phẩm luôn đồng đều giữa các mẻ mà còn giúp tối ưu hóa việc sử dụng năng lượng, tránh lãng phí một cách hiệu quả.

Hơn nữa, tự động hóa giúp giảm thiểu các sai sót phát sinh từ con người, loại bỏ sự phụ thuộc vào kinh nghiệm chủ quan của người vận hành. Đồng thời, nó tăng cường an toàn cho toàn bộ hệ thống bằng cách tự động phát hiện và đưa ra cảnh báo kịp thời khi có các sự cố bất thường như quá nhiệt hay lỗi thiết bị.

Cuối cùng, một lợi ích chiến lược khác là khả năng ghi lại và truy xuất toàn bộ dữ liệu của quá trình sấy. Dữ liệu này không chỉ phục vụ cho việc quản lý chất lượng mà còn là cơ sở quý giá để phân tích và liên tục cải tiến quy trình trong tương lai.

6. Tạm kết

Bạn đã hiểu rõ sấy là gì, tầm quan trọng và những lợi ích to lớn mà công nghệ sấy hiện đại mang lại. Bạn đã thấy được giải pháp cho những khó khăn về hiệu suất, chi phí và an toàn mà doanh nghiệp mình đang đối mặt. Đã đến lúc biến những hiểu biết và khao khát đó thành hành động cụ thể!

Đội ngũ kỹ sư giàu kinh nghiệm của Thanhthienphu.vn sẵn sàng lắng nghe nhu cầu của bạn, tư vấn chi tiết về các giải pháp sấy và tự động hóa phù hợp nhất, từ việc lựa chọn công nghệ (sấy đối lưu, sấy bơm nhiệt, sấy hồng ngoại…), lựa chọn thiết bị (máy sấy công nghiệp, tủ sấy, biến tần, PLC, cảm biến…) đến việc tích hợp hệ thống để đạt hiệu quả tối ưu.

Hãy để Thanhthienphu.vn trở thành đối tác đồng hành đáng tin cậy trên con đường phát triển của bạn. Thông tin liên hệ:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Fanpage: https://www.facebook.com/thanhthienphuvn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh