PID là gì luôn là câu hỏi khởi đầu quan trọng cho bất kỳ kỹ sư điện hay nhà quản lý kỹ thuật nào đang mong muốn tối ưu hóa quy trình sản xuất và nâng cao độ chính xác của hệ thống máy móc trong doanh nghiệp của mình. Thanh Thiên Phú hiểu rằng việc nắm vững kiến thức cốt lõi này không chỉ giúp bạn làm chủ công nghệ mà còn mở ra cơ hội tuyệt vời để cải thiện hiệu suất vận hành, tiết kiệm năng lượng và đảm bảo an toàn tuyệt đối cho dây chuyền sản xuất. Chúng ta sẽ cùng nhau đi sâu vào tìm hiểu bản chất của PID, từ định nghĩa cơ bản trong khoa học máy tính đến ứng dụng thực tiễn mạnh mẽ của bộ điều khiển PID trong công nghiệp, giúp bạn có cái nhìn toàn diện và đưa ra những quyết định đầu tư thiết bị thông minh nhất.

Trong bối cảnh công nghiệp 4.0 đang bùng nổ mạnh mẽ, việc hiểu rõ cơ chế hoạt động của các thuật toán điều khiển như PID đóng vai trò then chốt trong việc duy trì lợi thế cạnh tranh cho doanh nghiệp. Thanh Thiên Phú cam kết đồng hành cùng bạn trên hành trình chinh phục công nghệ, cung cấp những giải pháp thiết bị điện tự động tiên tiến nhất để giải quyết triệt để các bài toán về sai số, dao động và sự thiếu ổn định trong hệ thống. Những thông tin chuyên sâu dưới đây bao gồm cả các thuật ngữ chuyên ngành như setpoint, process variable hay tuning sẽ là hành trang quý giá giúp bạn tự tin vận hành và bảo trì hệ thống điện công nghiệp hiệu quả hơn bao giờ hết.

1. PID là gì?

Khi nhắc đến thuật ngữ PID, chúng ta cần phân biệt rõ ràng hai ngữ cảnh sử dụng phổ biến nhất hiện nay để đáp ứng nhu cầu tìm kiếm thông tin đa dạng của người dùng gồm PID trong lĩnh vực công nghệ thông tin và PID trong kỹ thuật điều khiển tự động hóa.

PID trong lĩnh vực Công nghệ thông tin (Process ID)

Trong hệ điều hành máy tính như Windows, Linux hay macOS, PID là viết tắt của Process Identifier, nghĩa là mã định danh tiến trình. Đây là một số nguyên duy nhất được hệ điều hành cấp phát tự động cho mỗi chương trình hoặc dịch vụ đang chạy trên hệ thống tại một thời điểm cụ thể. Việc nắm bắt PID giúp người quản lý hệ thống hoặc kỹ sư vận hành SCADA có thể giám sát tài nguyên máy tính, kiểm tra xem ứng dụng nào đang chiếm dụng nhiều CPU hoặc bộ nhớ. Để kiểm tra PID trên Windows, bạn có thể mở Task Manager, chuyển sang tab Details và cột PID sẽ hiển thị mã số tương ứng cho từng ứng dụng. Đối với hệ điều hành Linux hoặc macOS, việc sử dụng lệnh ps aux hoặc top trong Terminal sẽ liệt kê danh sách các tiến trình cùng với PID của chúng. Kiến thức này cực kỳ hữu ích khi bạn cần thực hiện các thao tác như đóng cưỡng bức một phần mềm bị treo (thường gọi là kill process) để khôi phục trạng thái ổn định cho máy tính điều khiển trung tâm. Sự khác biệt giữa PID và các khái niệm như PPID (Parent Process ID) nằm ở mối quan hệ cha con giữa các tiến trình, trong khi TID (Thread ID) định danh cho các luồng xử lý nhỏ hơn bên trong một tiến trình.

PID trong Kỹ thuật điều khiển và Tự động hóa (PID Controller)

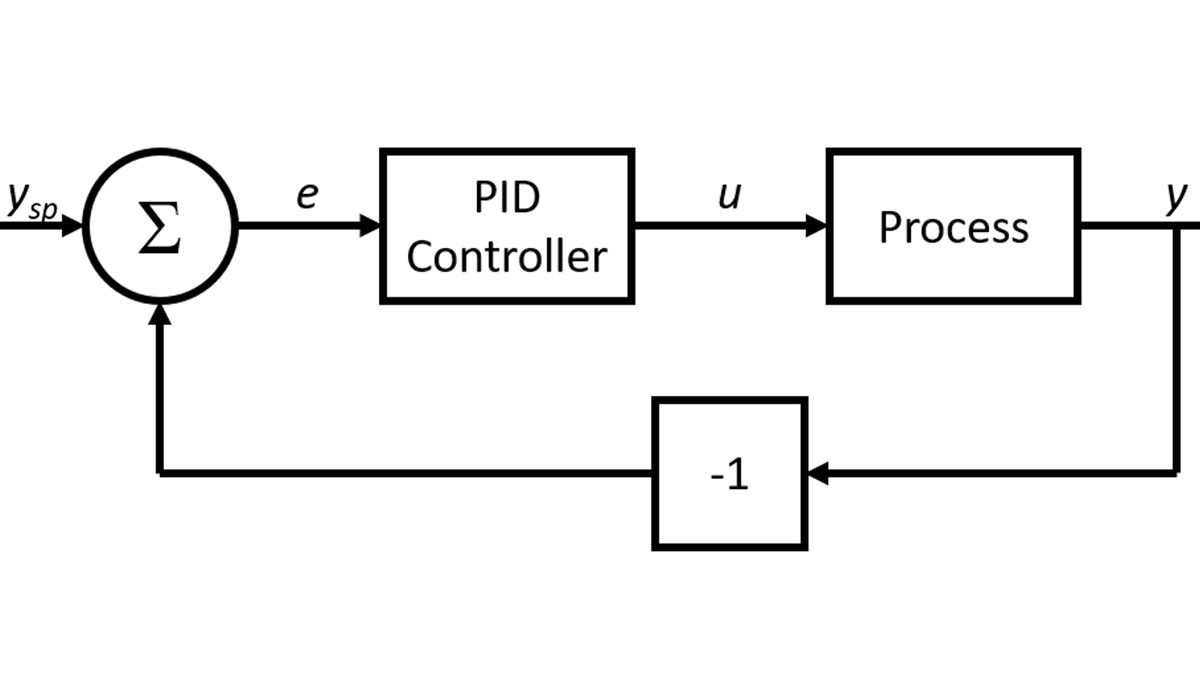

Trong ngữ cảnh trọng tâm mà Thanh Thiên Phú muốn chia sẻ với các kỹ sư điện và quản lý nhà máy, PID là viết tắt của Proportional Integral Derivative, dịch sang tiếng Việt là bộ điều khiển Vi tích phân Tỉ lệ. Đây là một cơ chế phản hồi vòng điều khiển (loop control mechanism) được sử dụng rộng rãi trong các hệ thống điều khiển công nghiệp. Một bộ điều khiển PID liên tục tính toán giá trị sai số (error value) là hiệu số giữa giá trị đo đạc thực tế (process variable – PV) và giá trị đặt mong muốn (setpoint – SP). Bộ điều khiển sẽ cố gắng giảm thiểu sai số này theo thời gian bằng cách điều chỉnh giá trị đầu vào của quá trình điều khiển, chẳng hạn như điều chỉnh vị trí van điều khiển, công suất bộ gia nhiệt hay tốc độ của biến tần. Về mặt lịch sử, lý thuyết điều khiển PID đã được phát triển từ những năm đầu thế kỷ 20, bắt đầu từ các bộ điều tốc cơ khí trên tàu thủy và sau đó được hoàn thiện về mặt toán học bởi Nicolas Minorsky vào năm 1922. Ngày nay, PID được xem là thuật toán điều khiển vạn năng, chiếm hơn 90% các ứng dụng điều khiển trong các nhà máy sản xuất, từ lò nung nhiệt độ cao, hệ thống bơm áp suất ổn định cho đến các cánh tay robot lắp ráp chính xác.

2. Nguồn gốc và sự phát triển của bộ điều khiển PID

Bạn có biết bộ điều khiển tự động PID (một công cụ quan trọng trong kỹ thuật) có lịch sử khá lâu đời không?

Khái niệm cơ bản về kiểu điều khiển này thực ra đã bắt đầu nhen nhóm từ khoảng năm 1890. Lúc đó, nó chưa được gọi là PID mà là một phần trong các thiết bị gọi là “bộ điều tốc” – những thứ giúp giữ cho tốc độ động cơ ổn định (ví dụ như trong máy hơi nước).

Sau đó, ý tưởng này được phát triển và ứng dụng vào việc tạo ra các hệ thống lái tàu tự động. Chính trong giai đoạn này, cái tên “Bộ điều khiển PID” (PID Controller) bắt đầu được sử dụng.

Nền tảng của lý thuyết điều khiển tự động hiện đại được hình thành vào đầu thế kỷ 20, với các công trình tiên phong của Elmer Sperry vào khoảng năm 1911. Tuy nhiên, cột mốc quan trọng nhất là vào năm 1922, khi Nicolas Minorsky công bố công trình lý thuyết chính thức đầu tiên về bộ điều khiển PID.

Lý thuyết của ông được xây dựng dựa trên việc quan sát và phân tích một cách có hệ thống hành vi của những người lái tàu. Minorsky đã mô hình hóa toán học cách một người lái tàu không chỉ phản ứng với sai lệch hiện tại (thành phần Tỷ lệ – P), mà còn bù trừ cho các sai lệch tích lũy theo thời gian (Tích phân – I) và dự đoán các sai lệch trong tương lai dựa trên tốc độ thay đổi (Vi phân – D).

Nền tảng lý thuyết vững chắc này đã tạo tiền đề cho một giai đoạn phát triển và ứng dụng mạnh mẽ sau Chiến tranh Thế giới thứ hai. Trong giai đoạn này, các bộ điều khiển tự động đã được triển khai rộng rãi dưới nhiều dạng thức vật lý khác nhau, bao gồm các hệ thống cơ khí, thủy lực, khí nén, và sau này là điện-điện tử.

3. Tại sao sử dụng bộ điều khiển PID?

Việc ứng dụng bộ điều khiển PID trong hệ thống điện công nghiệp không chỉ là một lựa chọn kỹ thuật mà còn là một chiến lược kinh tế thông minh giúp doanh nghiệp nâng cao năng lực cạnh tranh. Thanh Thiên Phú nhận thấy rằng sự ổn định và chính xác là hai yếu tố sống còn đối với bất kỳ dây chuyền sản xuất nào, từ ngành thực phẩm, dệt may cho đến cơ khí chính xác.

Lý do đầu tiên và quan trọng nhất là khả năng kiểm soát chính xác vượt trội. Các phương pháp điều khiển truyền thống như ON/OFF thường gây ra dao động lớn quanh giá trị đặt, khiến chất lượng sản phẩm không đồng đều. Ví dụ, trong lò nung gốm sứ, nhiệt độ chênh lệch vài độ C có thể làm hỏng cả mẻ hàng. Bộ điều khiển PID giúp duy trì nhiệt độ ổn định với sai số cực nhỏ, đảm bảo chất lượng thành phẩm đồng nhất. Điều này trực tiếp giảm thiểu tỷ lệ phế phẩm, tiết kiệm nguyên vật liệu và nâng cao uy tín của nhà sản xuất trên thị trường.

Lý do thứ hai nằm ở khả năng tiết kiệm năng lượng và giảm chi phí vận hành. Khi hệ thống hoạt động trơn tru, không bị dao động hay vọt lố, năng lượng tiêu thụ sẽ được tối ưu hóa. Trong các hệ thống bơm điều áp sử dụng biến tần có tích hợp PID, động cơ chỉ chạy ở tốc độ vừa đủ để duy trì áp suất cần thiết thay vì chạy hết công suất rồi ngắt như bơm truyền thống. Theo các nghiên cứu thực nghiệm, việc áp dụng PID cho hệ thống bơm và quạt gió có thể tiết kiệm từ 20% đến 40% điện năng tiêu thụ hàng tháng. Đây là con số đáng kể giúp giảm chi phí hóa đơn tiền điện và tăng lợi nhuận ròng cho doanh nghiệp.

Cuối cùng, bộ điều khiển PID góp phần kéo dài tuổi thọ thiết bị và đảm bảo an toàn lao động. Việc loại bỏ các cú sốc cơ khí do đóng ngắt đột ngột giúp bảo vệ động cơ, van và các cơ cấu chấp hành khỏi sự mài mòn và hỏng hóc sớm. Hệ thống vận hành êm ái cũng giảm thiểu tiếng ồn và nguy cơ tai nạn do áp suất hoặc nhiệt độ tăng đột ngột mất kiểm soát. Thanh Thiên Phú luôn khuyến khích khách hàng nâng cấp lên các hệ thống điều khiển PID để tận hưởng sự an tâm tuyệt đối trong quá trình vận hành nhà máy.

4. Ưu điểm của bộ điều khiển PID

Sự thống trị của bộ điều khiển PID trong ngành tự động hóa không phải là ngẫu nhiên. Nó xuất phát từ hàng loạt ưu điểm vượt trội đã được kiểm chứng qua thời gian và vô số ứng dụng thực tế. Dưới đây là những lý do chính khiến PID trở thành lựa chọn hàng đầu của các kỹ sư và nhà quản lý kỹ thuật trên toàn thế giới:

– Thuật toán PID đã tồn tại và được cải tiến trong gần một thế kỷ. Hiệu quả của nó trong việc điều khiển ổn định hàng loạt các quá trình công nghiệp khác nhau (nhiệt độ, áp suất, lưu lượng, mức, tốc độ, vị trí…) là không thể bàn cãi. Sự đơn giản tương đối trong cấu trúc và nguyên lý hoạt động giúp nó trở nên mạnh mẽ và ít bị lỗi hơn so với các thuật toán điều khiển phức tạp khác.

– Mặc dù việc tinh chỉnh (tuning) để đạt hiệu suất tối ưu có thể đòi hỏi kinh nghiệm, nhưng bản thân khái niệm về ba thành phần P, I, D khá trực quan và dễ nắm bắt đối với các kỹ sư và kỹ thuật viên. Nhiều nền tảng phần cứng (PLC, DCS, vi điều khiển) và phần mềm (SCADA, HMI) cung cấp sẵn các khối chức năng (function block) PID, giúp việc triển khai trở nên nhanh chóng và thuận tiện.

– Bộ điều khiển PID có thể được áp dụng hiệu quả cho một dải rộng các hệ thống động học, từ những hệ thống bậc một đơn giản đến những hệ thống phức tạp hơn có thời gian trễ. Bằng cách điều chỉnh ba thông số Kp, Ki, Kd, người vận hành có thể tùy biến đặc tính của bộ điều khiển để phù hợp với yêu cầu cụ thể của từng quá trình – ưu tiên tốc độ đáp ứng, độ ổn định, hay loại bỏ sai số xác lập. Các biến thể như PI, PD, PID với feedforward, cascade control càng làm tăng tính linh hoạt của nó.

– So với các phương pháp điều khiển tiên tiến hơn như điều khiển dự báo mô hình (Model Predictive Control – MPC) hay điều khiển mờ (Fuzzy Logic Control), việc triển khai PID thường có chi phí thấp hơn cả về phần cứng lẫn phần mềm và yêu cầu về chuyên môn. Điều này đặc biệt quan trọng đối với các doanh nghiệp vừa và nhỏ.

– Do sự phổ biến rộng rãi, có một lượng lớn tài liệu, sách giáo khoa, bài báo khoa học, diễn đàn trực tuyến và các khóa đào tạo về lý thuyết và thực hành PID. Các kỹ sư dễ dàng tìm thấy sự hỗ trợ và chia sẻ kinh nghiệm từ cộng đồng.

Chính những ưu điểm này đã giúp PID duy trì vị thế vững chắc ngay cả khi các công nghệ điều khiển mới liên tục ra đời. Tại thanhthienphu.vn, chúng tôi nhận thức rõ giá trị cốt lõi của PID và luôn sẵn lòng tư vấn giúp bạn lựa chọn và tích hợp các giải pháp điều khiển PID phù hợp nhất, từ các bộ điều khiển nhiệt độ độc lập đến các module PID tích hợp trong PLC của các hãng danh tiếng.

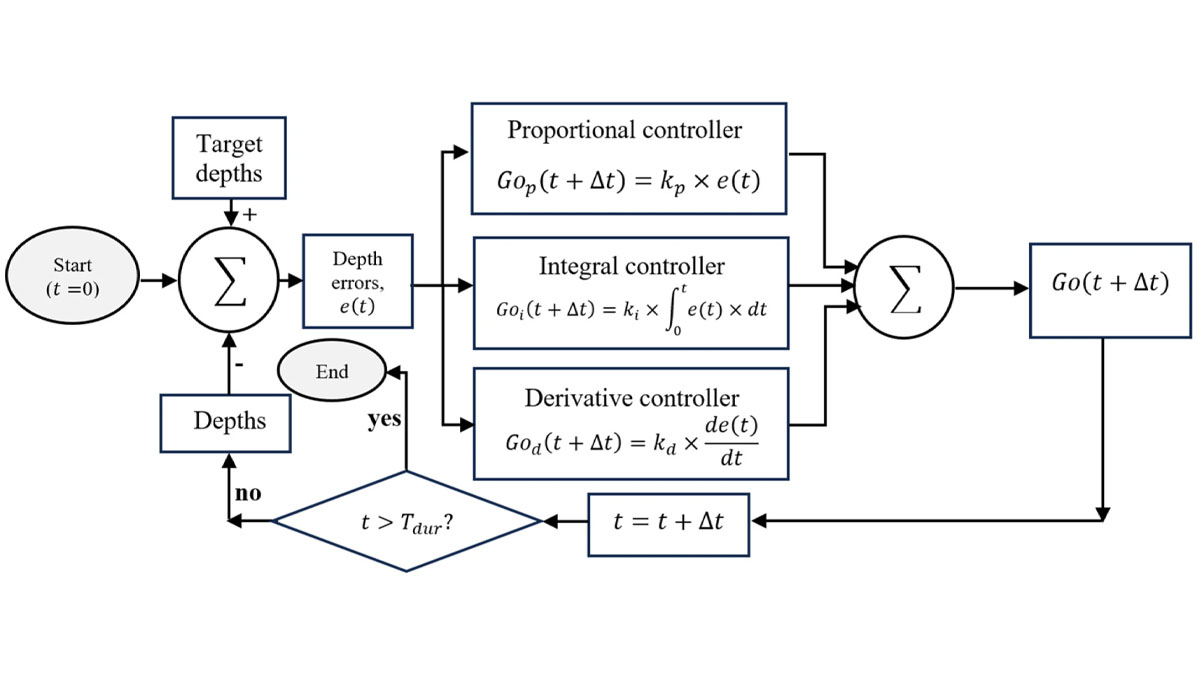

5. Nguyên lý hoạt động của bộ điều khiển PID

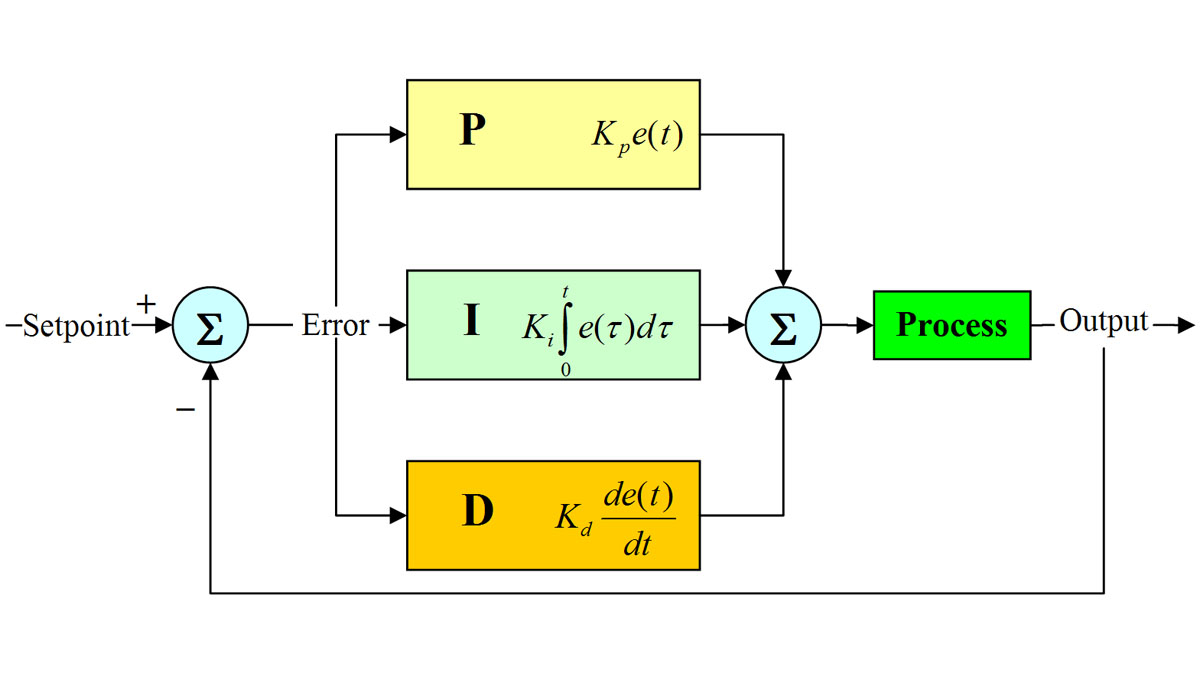

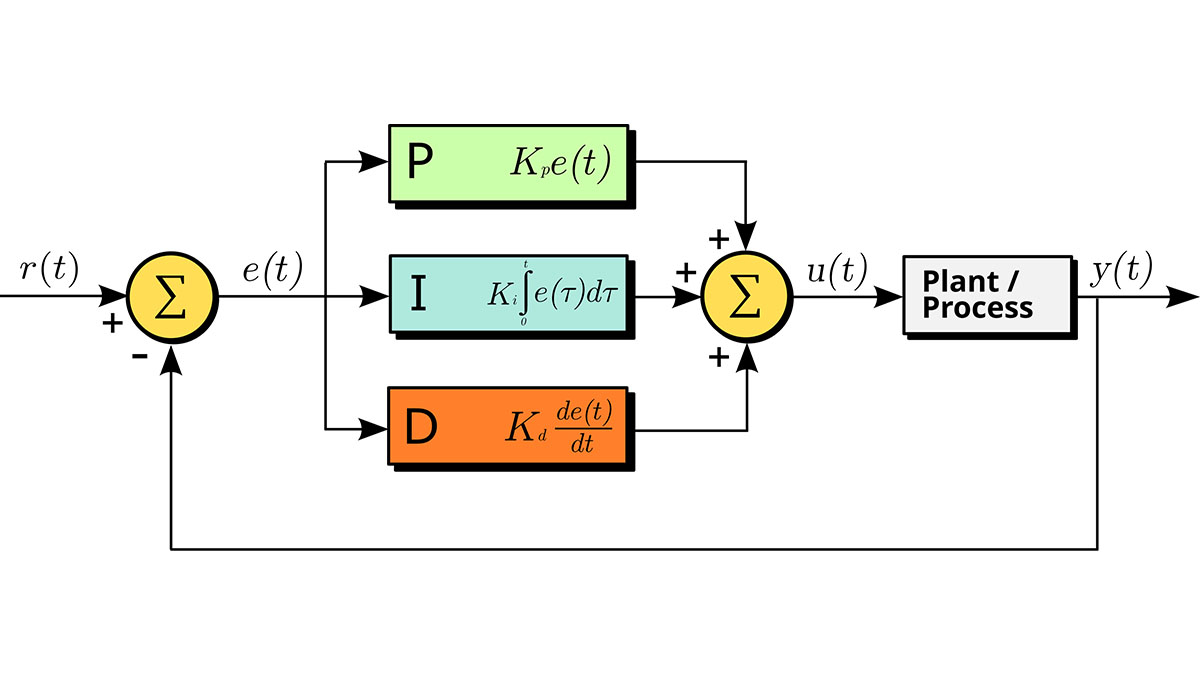

Để thấu hiểu sâu sắc cách một bộ điều khiển PID vận hành nhằm mang lại sự ổn định cho hệ thống, chúng ta cần phân tích kỹ lưỡng cấu trúc toán học và vai trò của ba thành phần riêng biệt nhưng tương hỗ lẫn nhau: Khâu Tỉ lệ (P), Khâu Tích phân (I) và Khâu Vi phân (D). Mỗi thành phần này đóng góp một cách thức xử lý sai số khác nhau, tạo nên sự tổng hòa hoàn hảo giúp hệ thống đạt được giá trị mong muốn một cách nhanh chóng và mượt mà nhất.

Thành phần đầu tiên là Khâu Tỉ lệ, ký hiệu là P (Proportional). Nguyên lý của khâu P dựa trên việc tạo ra tín hiệu điều khiển tỉ lệ thuận trực tiếp với giá trị sai số hiện tại. Khi sai số càng lớn, tác động điều chỉnh của khâu P càng mạnh để kéo hệ thống về trạng thái cân bằng. Hệ số khuếch đại tỉ lệ, thường được ký hiệu là Kp, quyết định độ nhạy của phản ứng này. Nếu Kp quá nhỏ, hệ thống sẽ phản ứng chậm chạp và khó đạt được giá trị cài đặt. Ngược lại, nếu Kp quá lớn, hệ thống sẽ phản ứng thái quá, dẫn đến hiện tượng dao động mạnh quanh điểm đặt (overshoot) và gây mất ổn định. Tuy nhiên, nhược điểm cố hữu của việc chỉ sử dụng khâu P là luôn tồn tại một sai số tĩnh (steady-state error), nghĩa là hệ thống không bao giờ đạt chính xác 100% giá trị mong muốn mà luôn có một khoảng lệch nhất định.

Để khắc phục nhược điểm sai số tĩnh của khâu P, thành phần thứ hai là Khâu Tích phân, ký hiệu là I (Integral), được đưa vào. Khâu I có nhiệm vụ tính tổng tích lũy của các sai số theo thời gian. Miễn là còn tồn tại sai số, khâu tích phân sẽ tiếp tục cộng dồn và gia tăng tín hiệu điều khiển, ép buộc hệ thống phải đạt đúng giá trị đặt, triệt tiêu hoàn toàn sai số tĩnh. Tốc độ tích phân được điều chỉnh bởi thời gian tích phân Ti hoặc hệ số Ki. Mặc dù khâu I giúp đảm bảo độ chính xác cao, nhưng nó lại làm giảm tốc độ đáp ứng của hệ thống và có thể gây ra hiện tượng vọt lố (overshoot) nếu tích lũy quá nhiều năng lượng trong quá trình khởi động. Đây là lý do tại sao việc cân chỉnh khâu I cần sự tinh tế và kinh nghiệm thực tế.

Thành phần cuối cùng là Khâu Vi phân, ký hiệu là D (Derivative). Khâu D hoạt động dựa trên tốc độ thay đổi của sai số. Nó dự đoán xu hướng biến thiên của sai số trong tương lai để đưa ra phản ứng đón đầu. Khi hệ thống đang tiến về điểm đặt quá nhanh, khâu D sẽ tạo ra một lực kháng lại để hãm bớt đà, giúp hệ thống tiếp cận điểm đặt một cách êm ái mà không bị vọt lố. Hệ số vi phân Kd hoặc thời gian vi phân Td quyết định mức độ can thiệp của khâu này. Sự hiện diện của khâu D giúp cải thiện đáng kể độ ổn định và giảm thời gian xác lập của hệ thống. Tổng hợp lại, bộ điều khiển PID thực hiện phép tính tổng của ba khâu này liên tục theo thời gian thực, tạo ra tín hiệu điều khiển tối ưu nhất giúp quá trình sản xuất diễn ra trơn tru, chính xác và tin cậy.

6. Phương trình toán học cơ bản của bộ điều khiển PID

Phương trình toán học cơ bản của bộ điều khiển PID (dạng liên tục theo thời gian):

Output(t) = Kp e(t) + Ki ∫e(τ)dτ + Kd * de(t)/dt

Trong đó:

– Output(t): Tín hiệu điều khiển tại thời điểm t

– e(t): Sai số tại thời điểm t (e(t) = SP – PV(t))

– Kp: Hệ số khuếch đại tỷ lệ

– Ki: Hệ số tích phân

– Kd: Hệ số đạo hàm

– t: Thời gian

– τ: Biến tích phân

Trong thực tế, đặc biệt là trong các hệ thống điều khiển số (digital control systems) như PLC (Programmable Logic Controller) hoặc vi điều khiển, thuật toán PID thường được triển khai dưới dạng rời rạc theo thời gian.

Sự kết hợp hài hòa của ba thành phần P, I và D giúp bộ điều khiển PID có khả năng xử lý hiệu quả nhiều loại đặc tính động học của quá trình, từ những hệ thống đơn giản đến phức tạp, mang lại sự cân bằng giữa tốc độ đáp ứng, độ ổn định và độ chính xác. Đây chính là lý do tại sao nó trở thành “ngựa thồ” đáng tin cậy trong thế giới tự động hóa suốt nhiều thập kỷ.

7. Phân loại bộ điều khiển PID

Trên thị trường hiện nay, bộ điều khiển PID được tích hợp dưới nhiều hình thức đa dạng để phù hợp với các quy mô và yêu cầu ứng dụng khác nhau. Việc phân loại rõ ràng giúp các kỹ sư và quản lý dễ dàng lựa chọn giải pháp phù hợp nhất với ngân sách và hạ tầng kỹ thuật hiện có của nhà máy.

Phân loại theo cấu trúc thuật toán

Đây là cách phân loại cơ bản nhất, dựa trên việc sử dụng kết hợp các thành phần Tỷ lệ (P), Tích phân (I), và Đạo hàm (D). Bộ điều khiển Tỷ lệ (P-only) cung cấp một đáp ứng nhanh nhưng thường để lại sai số xác lập (steady-state error), do đó chỉ phù hợp cho các hệ thống đơn giản không yêu cầu độ chính xác cao.

Bằng cách bổ sung thành phần Tích phân, bộ điều khiển Tỷ lệ – Tích phân (PI) có khả năng triệt tiêu hoàn toàn sai số xác lập, trở thành loại bộ điều khiển được ứng dụng rộng rãi nhất trong công nghiệp cho các quy trình như điều khiển nhiệt độ, áp suất, và lưu lượng.

Ngược lại, bộ điều khiển Tỷ lệ – Đạo hàm (PD) sử dụng thành phần Đạo hàm để dự đoán xu hướng sai số, giúp cải thiện độ ổn định và giảm độ vọt lố (overshoot), nhưng lại không loại bỏ được sai số xác lập và rất nhạy cảm với nhiễu tín hiệu.

Cuối cùng, bộ điều khiển Tỷ lệ – Tích phân – Đạo hàm (PID) đầy đủ kết hợp ưu điểm của cả ba thành phần để đạt được hiệu suất điều khiển tối ưu, mang lại đáp ứng nhanh, không có sai số xác lập, và độ ổn định cao, mặc dù điều này đi kèm với sự phức tạp hơn trong việc hiệu chỉnh (tuning) và độ nhạy cảm với nhiễu do có thành phần D.

Phân loại theo các cấu trúc nâng cao

Ngoài các dạng cơ bản, bộ điều khiển PID còn có các cấu trúc phức tạp hơn để giải quyết những thách thức điều khiển cụ thể:

– PID với Feedforward (PID + FF): Bổ sung một thành phần điều khiển dựa trên việc đo lường các nhiễu loạn đã biết trước (ví dụ: thay đổi tải, thay đổi lưu lượng đầu vào). Thành phần feedforward sẽ tạo ra một phần tín hiệu điều khiển để bù trừ trực tiếp cho nhiễu loạn đó, giúp bộ điều khiển PID phản ứng nhanh hơn trước khi sai số kịp xuất hiện hoặc trở nên lớn. Rất hiệu quả trong việc loại bỏ ảnh hưởng của các nhiễu loạn có thể đo lường được.

– Điều khiển tầng (Cascade Control): Sử dụng hai (hoặc nhiều hơn) bộ điều khiển PID lồng vào nhau. Bộ điều khiển chính (master/primary) đặt điểm đặt (setpoint) cho bộ điều khiển phụ (slave/secondary). Bộ điều khiển phụ sẽ điều khiển một biến trung gian có ảnh hưởng nhanh và trực tiếp đến biến chính cần điều khiển. Ví dụ: Để điều khiển nhiệt độ lò phản ứng (biến chính), bộ điều khiển chính sẽ đặt điểm đặt nhiệt độ cho lớp vỏ gia nhiệt, và bộ điều khiển phụ sẽ điều khiển lưu lượng hơi nước vào vỏ gia nhiệt (biến trung gian) để đạt được nhiệt độ vỏ mong muốn. Cấu trúc này giúp cải thiện đáng kể khả năng loại bỏ nhiễu loạn ảnh hưởng đến vòng lặp phụ.

– Điều khiển tỷ lệ chia (Split Range Control): Một tín hiệu đầu ra duy nhất từ bộ điều khiển PID được sử dụng để điều khiển hai hoặc nhiều cơ cấu chấp hành khác nhau, hoạt động trong các dải tín hiệu khác nhau. Ví dụ: Cùng một bộ điều khiển nhiệt độ có thể điều khiển van cấp hơi nóng khi nhiệt độ quá thấp (ví dụ: output 50-100%) và điều khiển van cấp nước làm mát khi nhiệt độ quá cao (ví dụ: output 0-50%).

– Điều khiển với lịch trình độ lợi (Gain Scheduling): Các thông số của bộ điều khiển PID (Kp, Ki, Kd) được tự động thay đổi dựa trên một biến đo lường khác hoặc dựa trên chính điểm đặt (setpoint) hoặc giá trị quá trình (PV). Điều này hữu ích cho các hệ thống có đặc tính động học thay đổi đáng kể theo điều kiện vận hành (hệ thống phi tuyến). Ví dụ: Thông số PID của bộ điều khiển lưu lượng có thể thay đổi khi van hoạt động ở độ mở thấp so với khi hoạt động ở độ mở cao.

Phân loại theo hình thức triển khai

Về mặt công nghệ triển khai, bộ điều khiển PID được phân loại thành hai dạng chính: tương tự (analog) và số (digital). Bộ điều khiển PID tương tự, hoạt động dựa trên các mạch điện tử như op-amp để thực hiện các phép toán điều khiển một cách liên tục, đã từng rất phổ biến nhưng hiện nay đã dần bị thay thế do các hạn chế cố hữu về độ linh hoạt, khó hiệu chỉnh, và sự trôi tham số do lão hóa linh kiện. Ngược lại, bộ điều khiển PID số thực thi thuật toán điều khiển dưới dạng phần mềm chạy trên nền tảng vi xử lý, PLC, hoặc DCS.

Phương pháp này làm việc với các tín hiệu lấy mẫu rời rạc, mang lại sự linh hoạt vượt trội trong việc thay đổi thông số, khả năng triển khai các thuật toán nâng cao như tự động hiệu chỉnh (auto-tuning) và chống bão hòa tích phân (anti-windup), cùng với khả năng kết nối mạng và tích hợp giao diện người-máy (HMI) một cách dễ dàng. Chính nhờ những ưu điểm này, PID số đã trở thành dạng thức thống trị tuyệt đối trong các ứng dụng công nghiệp hiện đại.

Phân loại theo dạng thức phần cứng

Về mặt triển khai phần cứng, bộ điều khiển PID có thể được phân loại thành ba dạng thức chính, khác nhau về mức độ tích hợp và quy mô ứng dụng. Ở cấp độ đơn giản nhất, bộ điều khiển độc lập (standalone controller) là các thiết bị nhỏ gọn, chuyên dụng cho một hoặc vài vòng lặp điều khiển, ví dụ như các bộ điều khiển nhiệt độ.

Trong các hệ thống tự động hóa lớn, thuật toán PID thường được tích hợp dưới dạng một module chức năng (integrated module) bên trong các hệ thống PLC hoặc DCS; việc cấu hình được thực hiện thông qua phần mềm lập trình chung của hệ thống, cho phép xây dựng các kiến trúc điều khiển đa vòng lặp phức tạp và có tính tích hợp cao.

Cuối cùng, dạng thức linh hoạt nhất là PID dựa trên phần mềm (software-based PID), nơi thuật toán được thực thi như một phần của ứng dụng trên máy tính (PC) hoặc máy chủ, thường kết hợp với các card thu thập dữ liệu (DAQ). Phương pháp này mang lại khả năng tùy biến tối đa nhưng độ tin cậy của nó phụ thuộc trực tiếp vào sự ổn định của hệ điều hành và phần cứng máy tính.

Bộ điều khiển nhiệt độ PID độc lập

Đây là dạng phổ biến và dễ tiếp cận nhất, thường thấy dưới dạng các thiết bị gắn trên mặt tủ điện với màn hình hiển thị LED. Các thương hiệu nổi tiếng như Omron, Autonics hay Honeywell cung cấp các bộ điều khiển này với khả năng cài đặt đơn giản, kích thước nhỏ gọn (thường là 48x48mm hoặc 96x96mm). Chúng chuyên dụng cho các ứng dụng đơn lẻ như điều khiển lò sấy, nồi hơi hoặc bể gia nhiệt. Ưu điểm của loại này là giá thành hợp lý, dễ thay thế và hoạt động độc lập mà không cần lập trình phức tạp.

PID tích hợp trong PLC

Đối với các dây chuyền sản xuất phức tạp cần điều khiển đồng bộ nhiều thông số, giải pháp sử dụng khối hàm PID trong PLC là lựa chọn tối ưu. Các dòng PLC hiện đại từ Siemens (S7-1200, S7-1500), Mitsubishi (FX, Q series) hay Delta đều hỗ trợ các lệnh PID mềm mạnh mẽ. Việc sử dụng PLC cho phép kỹ sư tùy biến thuật toán, kết hợp với các điều kiện logic khác và giám sát toàn bộ hệ thống qua màn hình HMI hoặc hệ thống SCADA. Đây là giải pháp mang lại tính linh hoạt cao và khả năng mở rộng không giới hạn cho các nhà máy quy mô lớn.

PID tích hợp trong Biến tần

Các kỹ sư điện làm việc trong lĩnh vực xử lý nước và HVAC chắc chắn rất quen thuộc với ứng dụng này. Hầu hết các biến tần hiện nay đều có sẵn chức năng PID nội bộ để điều khiển tốc độ động cơ dựa trên tín hiệu phản hồi từ cảm biến áp suất hoặc lưu lượng. Ứng dụng điển hình là hệ thống bơm ổn định áp suất đường ống nước, nơi biến tần tự động tăng giảm tốc độ bơm để giữ áp suất không đổi khi nhu cầu sử dụng nước thay đổi. Giải pháp này cực kỳ gọn nhẹ vì không cần thêm bộ điều khiển bên ngoài, giúp tiết kiệm chi phí lắp đặt và không gian tủ điện.

Bộ điều khiển PID dựa trên phần mềm máy tính

Trong các phòng thí nghiệm hoặc các hệ thống đo lường kiểm thử chuyên sâu, thuật toán PID có thể được thực hiện trên máy tính thông qua các phần mềm như LabVIEW hoặc MATLAB/Simulink kết hợp với card thu thập dữ liệu (DAQ). Loại hình này cho phép thực hiện các thuật toán điều khiển cực kỳ phức tạp, phân tích dữ liệu chuyên sâu và mô phỏng trước khi áp dụng vào thực tế.

Bảng so sánh các loại bộ điều khiển PID

| Loại bộ điều khiển PID | Ưu điểm nổi bật | Nhược điểm | Ứng dụng phù hợp |

| Bộ điều khiển độc lập | Dễ lắp đặt, giá rẻ, chuyên dụng | Khó mở rộng, ít tính năng logic | Lò nung, tủ sấy nhỏ |

| Tích hợp trong PLC | Linh hoạt, đồng bộ hệ thống lớn | Cần kỹ năng lập trình, giá cao | Dây chuyền tự động hóa |

| Tích hợp trong Biến tần | Gọn nhẹ, tiết kiệm điện tối đa | Chỉ dùng cho điều khiển động cơ | Bơm nước, quạt gió |

| Phần mềm máy tính | Xử lý phức tạp, giao diện trực quan | Cần máy tính đi kèm, độ trễ | Phòng thí nghiệm, R&D |

Phân loại theo dạng tương tác

Đây là một khía cạnh kỹ thuật hơn, liên quan đến cách các thành phần P, I, D ảnh hưởng lẫn nhau trong phương trình toán học của bộ điều khiển.

– Dạng không tương tác (Non-interacting / Ideal / Parallel / ISA Standard): Output = Kpe + Kp/Ti∫e dt + KpTdde/dt. Trong dạng này, việc thay đổi một thông số (ví dụ Ti) không ảnh hưởng trực tiếp đến tác động của các thành phần khác. Đây là dạng thường được mô tả trong sách giáo khoa và dễ phân tích lý thuyết.

– Dạng tương tác (Interacting / Real / Series / Classical): Phương trình có dạng khác, khiến việc thay đổi một thông số (ví dụ Kp) sẽ ảnh hưởng đến tác động hiệu dụng của cả I và D. Nhiều bộ điều khiển thương mại thực tế sử dụng dạng này hoặc các biến thể. Việc tinh chỉnh cần lưu ý đến sự tương tác này.

8. Ứng dụng điều khiển PID trong công nghiệp

Thanh Thiên Phú đã chứng kiến sự chuyển mình mạnh mẽ của nhiều doanh nghiệp Việt Nam khi áp dụng công nghệ PID vào quy trình sản xuất. Dưới đây là những ứng dụng thực tế điển hình mang lại hiệu quả kinh tế cao mà bạn có thể tham khảo để áp dụng cho nhà máy của mình.

PID điều khiển nhiệt độ

Một trong những ứng dụng nền tảng của bộ điều khiển PID là trong lĩnh vực điều khiển nhiệt độ, nơi yêu cầu độ chính xác cao để đảm bảo chất lượng sản phẩm và hiệu quả vận hành.

Trong các quy trình công nghiệp như lò nung, lò sấy, hoặc máy ép nhựa, bộ điều khiển PID liên tục so sánh tín hiệu đo được từ cảm biến nhiệt độ với một giá trị đặt (setpoint) mong muốn. Dựa trên sai lệch này, thuật toán sẽ tính toán và điều chỉnh đầu ra để điều khiển công suất của các cơ cấu chấp hành, chẳng hạn như bộ gia nhiệt hoặc van điều khiển môi chất.

Khả năng duy trì nhiệt độ ổn định với sai số tối thiểu của PID là yếu tố then chốt, từ việc đảm bảo các phản ứng hóa học diễn ra an toàn và hiệu quả trong các bể phản ứng, đến việc ổn định môi trường trong các hệ thống HVAC (Hệ thống sưởi, thông gió và điều hòa không khí) của các tòa nhà và phòng sạch.

PID điều khiển áp suất

Bộ điều khiển PID cũng đóng một vai trò thiết yếu trong các ứng dụng điều khiển áp suất, nơi chúng đảm bảo an toàn vận hành và hiệu quả của quy trình. Bằng cách nhận tín hiệu phản hồi từ cảm biến áp suất và so sánh nó với một giá trị đặt, bộ điều khiển sẽ điều chỉnh các cơ cấu chấp hành như van điều khiển, tốc độ bơm, hoặc tải của máy nén.

Nguyên lý này được ứng dụng rộng rãi để duy trì áp suất hơi nước ổn định trong các hệ thống nồi hơi, kiểm soát áp suất trong các đường ống dẫn khí và dầu, và điều chỉnh áp suất trong các mạng lưới khí nén. Ví dụ, trong một bồn lên men, bộ điều khiển PID sẽ điều chỉnh chính xác độ mở của van xả để duy trì áp suất theo yêu cầu, một yếu tố có ảnh hưởng trực tiếp đến chất lượng của sản phẩm cuối cùng.

PID điều khiển lưu lượng

Bộ điều khiển PID là một thành phần cơ bản trong các ứng dụng điều khiển lưu lượng, nơi chúng được sử dụng để duy trì một tốc độ dòng chảy chính xác theo yêu cầu.

Bằng cách so sánh tín hiệu phản hồi từ một cảm biến lưu lượng (flow meter) với một giá trị đặt, bộ điều khiển sẽ tính toán và điều chỉnh đầu ra tới một cơ cấu chấp hành, chẳng hạn như độ mở của van điều khiển hoặc tốc độ của một máy bơm được điều khiển bởi biến tần (VFD).

Nguyên tắc này được ứng dụng rộng rãi trong các hệ thống cấp nước và xử lý nước thải, cũng như trong các quy trình pha trộn nguyên liệu của ngành hóa chất và thực phẩm, nơi việc kiểm soát chính xác tỷ lệ của các thành phần là rất quan trọng. Khả năng duy trì lưu lượng ổn định của PID đảm bảo tính nhất quán của sản phẩm, tối ưu hóa hiệu quả của các hệ thống làm mát, và giảm thiểu lãng phí vật liệu.

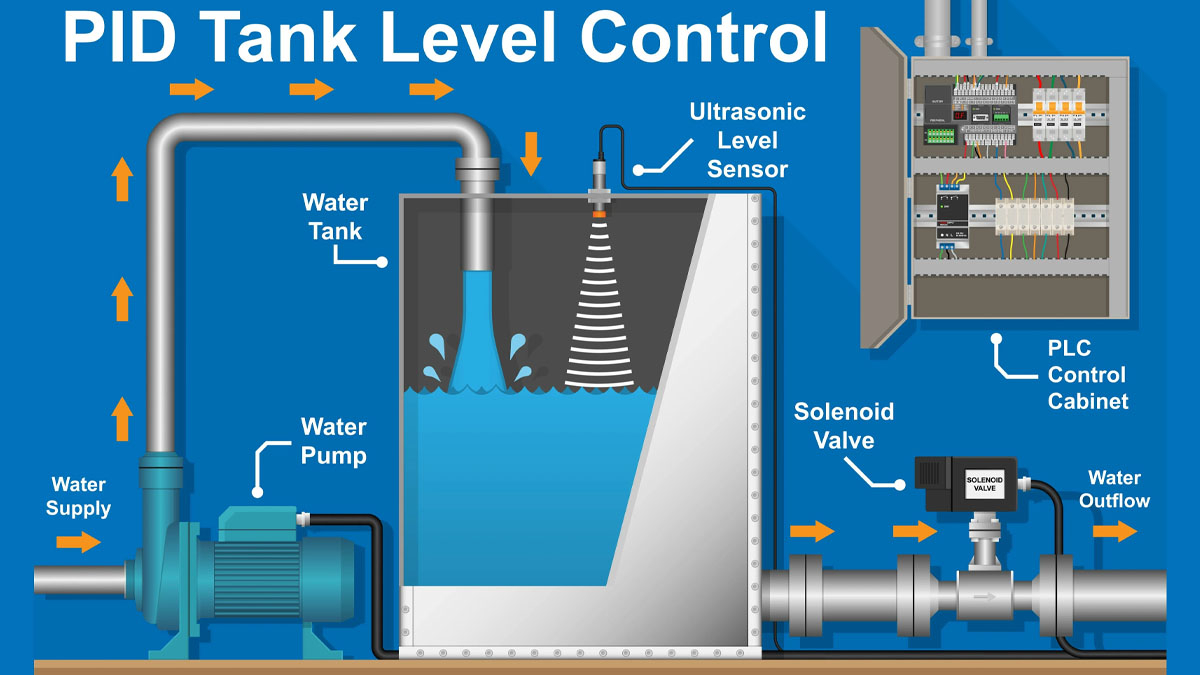

PID điều khiển mức

Bộ điều khiển PID được ứng dụng rộng rãi trong các hệ thống điều khiển mức, nơi chúng có nhiệm vụ duy trì mức của chất lỏng hoặc vật liệu rắn trong các bồn chứa. Bằng cách liên tục so sánh tín hiệu từ một cảm biến mức với một giá trị đặt, bộ điều khiển sẽ điều chỉnh các cơ cấu chấp hành như van nạp/xả hoặc tốc độ của máy bơm, nhằm ngăn chặn tình trạng tràn hoặc cạn kiệt.

Nguyên lý này là nền tảng cho việc vận hành an toàn trong các nồi hơi, nơi việc kiểm soát chính xác mức nước là tối quan trọng, và trong việc quản lý tồn kho tại các silo chứa nguyên liệu, đảm bảo nguồn cung cấp ổn định cho quy trình sản xuất.

PID điều khiển tốc độ và vị trí

Trong lĩnh vực điều khiển chuyển động (motion control), bộ điều khiển PID là một thành phần cốt lõi để điều chỉnh cả tốc độ và vị trí của các hệ thống cơ điện. Trong các ứng dụng điều khiển tốc độ, chẳng hạn như điều chỉnh vận tốc động cơ thông qua biến tần (VFD), PID giúp duy trì một tốc độ quay ổn định theo yêu cầu của quy trình.

Tuy nhiên, vai trò của nó trở nên đặc biệt quan trọng trong các hệ thống servo yêu cầu độ chính xác cao, thường thấy trong robot công nghiệp và máy CNC. Trong các hệ thống này, bộ điều khiển PID liên tục xử lý tín hiệu phản hồi từ một bộ mã hóa (encoder) để điều chỉnh chính xác đầu ra của động cơ, đảm bảo các bộ phận cơ khí đạt được vị trí mục tiêu một cách nhanh chóng, với độ vọt lố và dao động được giảm thiểu tối đa. Thanh Thiên Phú tự hào cung cấp các dòng Servo và PLC cao cấp đáp ứng hoàn hảo các yêu cầu khắt khe này.

9. So sánh PID với các phương pháp điều khiển khác

Để thấy rõ sự ưu việt của PID, chúng ta cần đặt nó lên bàn cân so sánh với các phương pháp điều khiển khác thường gặp trong công nghiệp. Sự so sánh này giúp các nhà quản lý kỹ thuật có cơ sở vững chắc để ra quyết định nâng cấp hệ thống.

Phương pháp phổ biến nhất và đơn giản nhất là điều khiển ON/OFF. Giống như rơ-le nhiệt trong bàn ủi hay bình nóng lạnh gia đình, phương pháp này chỉ có hai trạng thái: đóng hoàn toàn hoặc ngắt hoàn toàn nguồn năng lượng khi giá trị vượt qua ngưỡng cài đặt. Mặc dù chi phí thấp và dễ lắp đặt, điều khiển ON/OFF luôn gây ra hiện tượng dao động nhiệt độ hoặc áp suất lớn (hiện tượng hunting), làm giảm tuổi thọ thiết bị đóng cắt và tiêu tốn năng lượng không cần thiết. Ngược lại, PID điều chỉnh năng lượng đầu ra một cách liên tục và mượt mà (từ 0% đến 100%), loại bỏ hoàn toàn sự dao động và giữ giá trị thực tế bám sát giá trị đặt.

Một phương pháp hiện đại khác là Logic Mờ (Fuzzy Logic). Fuzzy Logic mô phỏng cách tư duy của con người, xử lý các khái niệm không rõ ràng như “nóng quá”, “hơi lạnh”. Phương pháp này thích hợp cho các hệ thống phi tuyến tính phức tạp, khó xác định mô hình toán học chính xác. Tuy nhiên, việc thiết kế bộ điều khiển Fuzzy đòi hỏi chuyên gia có kinh nghiệm sâu và quy trình tinh chỉnh khá phức tạp. Trong khi đó, PID là một thuật toán tuyến tính đã được chuẩn hóa, dễ hiểu, dễ cài đặt và có hàng loạt phương pháp tinh chỉnh (tuning) tự động có sẵn trên các thiết bị thương mại.

Điều khiển dự báo mô hình (MPC – Model Predictive Control) là một kỹ thuật cao cấp hơn, sử dụng mô hình toán học của quá trình để dự đoán hành vi tương lai và tối ưu hóa tín hiệu điều khiển. MPC vượt trội hơn PID trong các hệ thống đa biến (MIMO) có nhiều ràng buộc phức tạp. Tuy nhiên, MPC đòi hỏi năng lực tính toán rất lớn của vi xử lý và chi phí triển khai cực kỳ đắt đỏ, thường chỉ áp dụng trong các nhà máy lọc dầu hay hóa chất quy mô lớn. Đối với đại đa số các ứng dụng công nghiệp vừa và nhỏ, PID vẫn là vua của các giải pháp điều khiển nhờ sự cân bằng hoàn hảo giữa hiệu suất, chi phí và độ tin cậy.

10. Hướng dẫn thiết kế và mô phỏng thuật toán PID

Việc thiết kế và tinh chỉnh thông số cho bộ điều khiển PID (thường gọi là PID Tuning) là một nghệ thuật đòi hỏi sự kiên nhẫn và hiểu biết kỹ thuật. Thanh Thiên Phú xin chia sẻ quy trình cơ bản giúp bạn làm chủ quá trình này một cách hiệu quả.

Bước đầu tiên là xác định mô hình hệ thống và lựa chọn phương pháp tinh chỉnh. Có ba phương pháp phổ biến: Tinh chỉnh thủ công (Manual Tuning), phương pháp Ziegler-Nichols và sử dụng tính năng Auto-tuning có sẵn trên thiết bị. Đối với các kỹ sư hiện trường, phương pháp Ziegler-Nichols thường được ưa chuộng vì tính khoa học và độ chính xác khá cao. Quy trình Ziegler-Nichols cơ bản bao gồm việc đặt các thành phần I và D về 0, chỉ tăng dần hệ số P cho đến khi hệ thống bắt đầu dao động điều hòa liên tục. Tại điểm này, ta ghi nhận hệ số khuếch đại giới hạn (Ku) và chu kỳ dao động (Tu). Từ hai thông số này, ta tra bảng công thức Ziegler-Nichols để tìm ra bộ ba thông số Kp, Ki, Kd khởi đầu tốt nhất.

Sau khi có bộ thông số khởi đầu, bước tiếp theo là tinh chỉnh mịn (Fine-tuning) dựa trên đáp ứng thực tế. Bạn cần quan sát biểu đồ phản hồi của hệ thống khi thay đổi giá trị đặt. Nếu hệ thống phản ứng quá chậm, hãy tăng nhẹ Kp. Nếu hệ thống bị vọt lố (overshoot) quá nhiều, hãy giảm Kp hoặc tăng thời gian tích phân Ti. Nếu hệ thống bị dao động quanh điểm đặt, hãy xem xét giảm Kp hoặc tăng thời gian vi phân Td để tăng độ ổn định. Hãy nhớ thay đổi từng thông số một và quan sát kỹ kết quả trước khi thực hiện thay đổi tiếp theo.

Ngày nay, công việc này trở nên dễ dàng hơn rất nhiều nhờ các công cụ phần mềm mô phỏng. Các kỹ sư có thể sử dụng MATLAB/Simulink hoặc các phần mềm lập trình PLC như TIA Portal (Siemens) hay GX Works (Mitsubishi) để mô phỏng quá trình PID trước khi nạp vào thiết bị thật. Các công cụ này cung cấp giao diện trực quan với biểu đồ thời gian thực, giúp bạn hình dung rõ ràng tác động của từng thông số P, I, D lên hệ thống. Thanh Thiên Phú luôn sẵn sàng hỗ trợ tư vấn kỹ thuật và hướng dẫn quý khách hàng sử dụng các công cụ này để tối ưu hóa hệ thống của mình.

11. Các phương pháp tinh chỉnh PID (PID Tuning)

Một bộ điều khiển PID chỉ thực sự phát huy hết sức mạnh khi các thông số Kp, Ki, Kd (hoặc P, I, D, Ti, Td tùy theo cách biểu diễn) được thiết lập chính xác, phù hợp với đặc tính động học của quá trình cần điều khiển. Quá trình tìm ra bộ thông số tối ưu này được gọi là tinh chỉnh PID (PID tuning). Đây vừa là khoa học, vừa là nghệ thuật, đòi hỏi sự hiểu biết về lý thuyết điều khiển và kinh nghiệm thực tế.

Có nhiều phương pháp tinh chỉnh PID, từ thủ công đến tự động:

Phương pháp thử và sai

Đây là phương pháp cơ bản và trực quan nhất, thường được áp dụng cho các hệ thống không quá phức tạp hoặc không yêu cầu độ chính xác cực cao.

Nguyên tắc: Bắt đầu với việc đặt Ki và Kd về 0, chỉ tăng Kp từ từ cho đến khi hệ thống bắt đầu dao động nhẹ và bền vững. Ghi lại giá trị Kp đó (gọi là Kcr) và chu kỳ dao động (Pcr). Sau đó, sử dụng các công thức kinh nghiệm (ví dụ: Ziegler-Nichols) hoặc điều chỉnh dựa trên quan sát để thêm thành phần I và D.

Các bước cơ bản (một cách tiếp cận phổ biến):

- Đặt I = 0, D = 0.

- Tăng dần P (Kp) cho đến khi hệ thống có đáp ứng đủ nhanh nhưng chưa dao động hoặc dao động rất nhẹ.

- Giữ nguyên P, tăng dần I (giảm Ti) để loại bỏ sai số xác lập. Nếu hệ thống bắt đầu dao động hoặc vượt lố tăng, giảm I một chút.

- Nếu cần cải thiện đáp ứng quá độ (giảm vượt lố, tăng tốc độ ổn định), tăng dần D (Td). Lưu ý D rất nhạy với nhiễu, chỉ tăng khi thực sự cần thiết và tín hiệu PV đủ “sạch”. Tăng D quá mức có thể gây dao động tần số cao.

Ưu điểm: Không cần mô hình toán học của hệ thống.

Nhược điểm: Tốn thời gian, đòi hỏi kinh nghiệm, có thể gây mất ổn định hệ thống trong quá trình thử, kết quả không phải lúc nào cũng tối ưu. Cảnh báo: Luôn thực hiện cẩn thận, đặc biệt với các hệ thống quan trọng hoặc nguy hiểm.

Phương pháp Ziegler-Nichols

Là một trong những phương pháp kinh nghiệm dựa trên thử nghiệm đầu tiên và nổi tiếng nhất. Có hai biến thể chính:

– Phương pháp dựa trên đáp ứng vòng hở (Open-loop / Reaction Curve Method): Áp dụng cho hệ thống ổn định vòng hở. Thực hiện một bước thay đổi tín hiệu điều khiển (step input) và ghi lại đáp ứng của giá trị quá trình (PV). Từ đường cong đáp ứng, xác định các thông số: độ lợi tĩnh (K), hằng số thời gian (τ), và thời gian trễ (L). Sau đó dùng bảng công thức Ziegler-Nichols để tính Kp, Ti, Td.

– Phương pháp dựa trên giới hạn ổn định (Closed-loop / Ultimate Sensitivity Method): Như mô tả trong phần thử và sai, tìm Kp tới hạn (Kcr) và chu kỳ dao động tới hạn (Pcr) khi chỉ dùng thành phần P. Sau đó dùng bảng công thức Ziegler-Nichols khác để tính Kp, Ti, Td.

Ưu điểm: Cung cấp một điểm khởi đầu có hệ thống cho việc tinh chỉnh.

Nhược điểm: Thường cho kết quả có tính “hung hăng” (aggressive), gây dao động hoặc vượt lố lớn. Bộ thông số tính được thường cần được tinh chỉnh thêm bằng tay. Phương pháp vòng kín có thể nguy hiểm nếu không kiểm soát được dao động.

Phương pháp Cohen-Coon

Tương tự phương pháp Ziegler-Nichols vòng hở, nhưng sử dụng các công thức khác để tính toán Kp, Ti, Td dựa trên K, τ, L. Thường cho đáp ứng ít dao động hơn Ziegler-Nichols.

Phương pháp dựa trên mô hình

Yêu cầu xây dựng mô hình toán học (hàm truyền) của quá trình cần điều khiển. Dựa trên mô hình này, áp dụng các kỹ thuật thiết kế bộ điều khiển (ví dụ: Internal Model Control – IMC, pole placement) để tính toán các thông số PID nhằm đạt được đặc tính đáp ứng mong muốn (ví dụ: thời gian đáp ứng, độ vượt lố tối đa).

Ưu điểm: Có thể đạt được hiệu suất tối ưu nếu mô hình chính xác. Cho phép thiết kế đáp ứng theo yêu cầu cụ thể.

Nhược điểm: Đòi hỏi kiến thức sâu về lý thuyết điều khiển và kỹ thuật nhận dạng hệ thống (system identification) để xây dựng mô hình. Mô hình có thể không chính xác hoặc thay đổi theo thời gian.

Phần mềm tinh chỉnh PID

Nhiều gói phần mềm chuyên dụng (như các toolbox trong MATLAB/Simulink, hoặc phần mềm từ các hãng tự động hóa) cung cấp các công cụ để thu thập dữ liệu từ quá trình thực, nhận dạng mô hình và tự động đề xuất các bộ thông số PID tối ưu dựa trên các tiêu chí do người dùng đặt ra.

Ưu điểm: Tiết kiệm thời gian, có thể xử lý các hệ thống phức tạp, cung cấp phân tích chi tiết về hiệu suất.

Nhược điểm: Chi phí bản quyền phần mềm, yêu cầu kỹ năng sử dụng phần mềm.

Chức năng tự chỉnh định

Nhiều bộ điều khiển PID hiện đại (cả độc lập và tích hợp trong PLC/DCS) được trang bị sẵn chức năng tự chỉnh định. Khi kích hoạt, bộ điều khiển sẽ tự động thực hiện một loạt thử nghiệm nhỏ trên hệ thống (ví dụ: tạo dao động nhỏ hoặc phân tích đáp ứng với nhiễu) và tính toán ra bộ thông số PID phù hợp.

Ưu điểm: Rất tiện lợi, nhanh chóng, không yêu cầu kiến thức sâu về tinh chỉnh.

Nhược điểm: Kết quả không phải lúc nào cũng tối ưu hoàn hảo, có thể không hoạt động tốt với các hệ thống phi tuyến tính mạnh hoặc có nhiễu lớn. Vẫn cần kiểm tra và tinh chỉnh lại nếu cần.

12. Lỗi thường gặp trong điều khiển PID và cách khắc phục

Trong quá trình vận hành thực tế, không ít lần các kỹ sư gặp phải tình huống bộ điều khiển PID hoạt động không như mong muốn. Việc nhận diện và khắc phục các lỗi này là kỹ năng thiết yếu để duy trì hoạt động liên tục của nhà máy.

Lỗi phổ biến nhất là hiện tượng bão hòa tích phân (Integral Windup). Điều này xảy ra khi sai số tồn tại trong thời gian dài (ví dụ khi khởi động hệ thống hoặc khi van chấp hành đã mở hết cỡ nhưng vẫn chưa đạt nhiệt độ yêu cầu), khâu tích phân I sẽ cộng dồn giá trị lên rất lớn. Khi hệ thống đạt đến điểm đặt, giá trị tích lũy khổng lồ này sẽ khiến hệ thống tiếp tục tăng vượt quá mức cần thiết, gây ra vọt lố nghiêm trọng và mất nhiều thời gian để ổn định lại. Cách khắc phục hiệu quả là sử dụng các thuật toán chống bão hòa (Anti-windup) thường được tích hợp sẵn trong các bộ điều khiển hiện đại, hoặc giới hạn giá trị tối đa của khâu tích phân trong phần lập trình.

Vấn đề thứ hai là nhiễu tín hiệu đo lường (Noise). Tín hiệu từ cảm biến có thể bị nhiễu do từ trường động cơ hoặc dây dẫn không được bọc giáp kỹ. Khâu vi phân D rất nhạy cảm với nhiễu này vì nó phản ứng với tốc độ thay đổi của tín hiệu. Nhiễu tần số cao có thể làm khâu D tạo ra tín hiệu điều khiển thay đổi loạn xạ, gây hại cho cơ cấu chấp hành (van đóng mở liên tục). Giải pháp là sử dụng bộ lọc thông thấp (Low-pass filter) cho tín hiệu đầu vào trước khi đưa vào bộ PID hoặc giảm hệ số vi phân Kd nếu không thực sự cần thiết.

Cuối cùng là việc chọn sai chiều tác động của bộ điều khiển (Control Action). Bộ điều khiển PID có hai chế độ: Tác động thuận (Direct Action – dùng cho quá trình làm lạnh) và Tác động ngược (Reverse Action – dùng cho quá trình gia nhiệt). Nếu chọn sai chế độ, khi nhiệt độ tăng, thay vì giảm công suất gia nhiệt, bộ điều khiển lại tăng công suất, dẫn đến nhiệt độ tăng không kiểm soát, gây nguy hiểm. Do đó, việc kiểm tra kỹ lưỡng cấu hình và thử nghiệm an toàn trước khi vận hành chính thức là nguyên tắc bất di bất dịch mà Thanh Thiên Phú luôn nhắc nhở khách hàng.

13. Kết luận

Hiểu rõ PID là gì và ứng dụng thành thạo công nghệ này chính là chìa khóa để doanh nghiệp của bạn mở cánh cửa bước vào kỷ nguyên sản xuất thông minh, hiệu quả và tiết kiệm. Một hệ thống điều khiển được tối ưu hóa không chỉ giúp giảm thiểu chi phí vận hành, nâng cao chất lượng sản phẩm mà còn mang lại sự an tâm tuyệt đối cho người quản lý. Đừng để những thiết bị lạc hậu kìm hãm năng lực sản xuất của bạn.

Hãy hành động ngay hôm nay để nâng tầm hệ thống điện công nghiệp của bạn. Nếu bạn đang tìm kiếm các giải pháp thiết bị tự động hóa chất lượng cao, chính hãng và cần sự tư vấn chuyên sâu từ đội ngũ kỹ sư giàu kinh nghiệm, hãy liên hệ ngay với Thanh Thiên Phú. Chúng tôi luôn sẵn sàng lắng nghe và cung cấp những giải pháp tối ưu nhất cho nhu cầu riêng biệt của bạn.

Thông tin liên hệ Thanh Thiên Phú:

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Hồ Chí Minh.

- Hotline tư vấn kỹ thuật & Báo giá: 08.12.77.88.99

- Website: thanhthienphu.vn