Truyền thông PLC Mitsubishi đóng vai trò là cầu nối thông tin giúp các bộ điều khiển logic khả trình (PLC) của Mitsubishi Electric có thể trao đổi dữ liệu một cách hiệu quả với các thiết bị khác trong cùng một hệ thống hoặc giữa các hệ thống khác nhau, từ đó tối ưu hóa quy trình sản xuất và giám sát.

Các giải pháp giao tiếp PLC Mitsubishi được thiết kế đa dạng, đáp ứng từ những ứng dụng đơn giản đến các hệ thống phức tạp, đòi hỏi tốc độ cao và độ tin cậy tuyệt đối. Hãy cùng Thanh Thiên Phú khám phá trong bài viết dưới đây!

1. Các chuẩn và giao thức truyền thông trên PLC Mitsubishi

PLC Mitsubishi với lịch sử phát triển lâu đời và không ngừng cải tiến, hỗ trợ một loạt các chuẩn và giao thức truyền thông đa dạng, đáp ứng mọi quy mô và yêu cầu ứng dụng trong công nghiệp. Việc lựa chọn đúng chuẩn truyền thông là yếu tố then chốt để xây dựng một hệ thống tự động hóa hiệu quả, ổn định và có khả năng mở rộng.

Có thể kế đến những chuẩn và giao thức truyền thông quan trọng mà các kỹ sư và chuyên gia tự động hóa cần nắm vững khi làm việc với PLC Mitsubishi.

1.1. Mạng truyền thông nối tiếp

Mạng truyền thông nối tiếp (Serial Communication) là một trong những hình thức truyền thông cơ bản và lâu đời nhất, vẫn còn được sử dụng rộng rãi trong nhiều ứng dụng nhờ tính đơn giản và chi phí thấp. PLC Mitsubishi hỗ trợ mạnh mẽ các giao diện nối tiếp phổ biến.

Cụ thể, RS232 thường được sử dụng cho kết nối điểm-điểm ở khoảng cách ngắn, thường dưới 15 mét, ví dụ như kết nối PLC với máy tính để lập trình, hoặc với một số loại HMI, máy in chuyên dụng; tuy nhiên, RS232 dễ cài đặt nhưng dễ bị ảnh hưởng bởi nhiễu và không hỗ trợ nhiều thiết bị trên cùng một đường truyền.

Tiếp theo là RS422, cung cấp khả năng truyền xa hơn RS232, lên đến 1200 mét, và tốc độ cao hơn; RS422 sử dụng đường truyền vi sai, giúp chống nhiễu tốt hơn và thường được dùng trong các kết nối điểm-đa điểm, tức là một master và nhiều slave.

Cuối cùng, RS485 là chuẩn truyền thông nối tiếp phổ biến nhất trong công nghiệp, cho phép kết nối đa điểm (multi-drop), nghĩa là nhiều thiết bị, lên đến 32 thiết bị tiêu chuẩn và có thể mở rộng với repeater, có thể giao tiếp trên cùng một cặp dây xoắn. Khoảng cách truyền của RS485 có thể lên tới 1200 mét với khả năng chống nhiễu vượt trội nhờ tín hiệu vi sai.

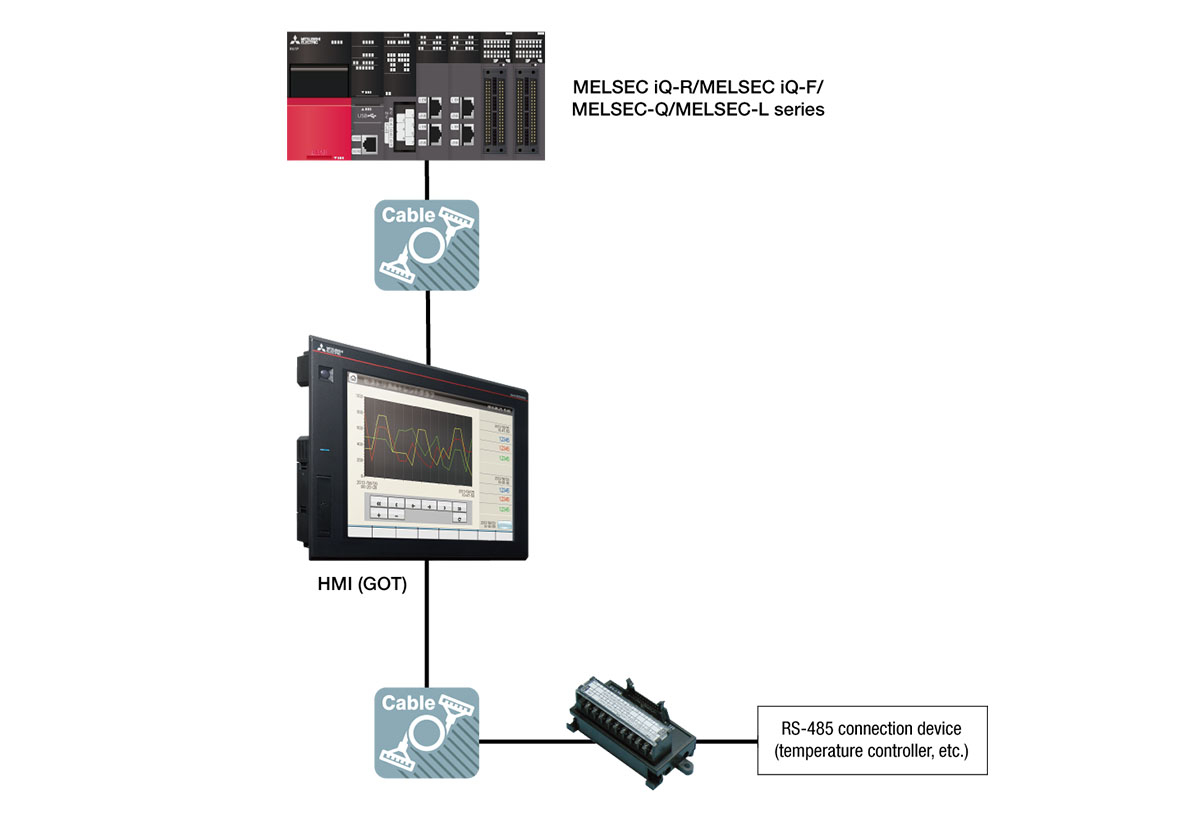

PLC Mitsubishi thường tích hợp sẵn cổng RS485 hoặc hỗ trợ qua các module mở rộng, được sử dụng rộng rãi để kết nối với biến tần, HMI, đồng hồ đo và các PLC khác. Các giao thức như Modbus RTU/ASCII thường chạy trên nền tảng RS485.

Ưu điểm của truyền thông nối tiếp là chi phí thấp và dễ triển khai cho các ứng dụng đơn giản, nhưng nhược điểm là tốc độ hạn chế, số lượng thiết bị kết nối giới hạn, đặc biệt với RS232, và dễ bị suy hao tín hiệu ở khoảng cách xa nếu không dùng repeater.

1.2. Giao thức Modbus

Modbus (RTU/ASCII và TCP/IP) là một giao thức truyền thông công nghiệp mở, được phát triển bởi Modicon (nay là Schneider Electric) vào năm 1979. Nhờ tính đơn giản, linh hoạt và được hỗ trợ rộng rãi bởi nhiều nhà sản xuất thiết bị, Modbus đã trở thành một trong những giao thức phổ biến nhất. PLC Mitsubishi hỗ trợ cả Modbus Master và Modbus Slave.

Hai biến thể Modbus RTU/ASCII thường được triển khai trên nền tảng truyền thông nối tiếp RS485, với RTU là phổ biến nhất, hoặc RS232. Cụ thể, Modbus RTU (Remote Terminal Unit) truyền dữ liệu dưới dạng nhị phân, giúp tối ưu hóa băng thông và tốc độ, là lựa chọn phổ biến cho các ứng dụng công nghiệp. Trong khi đó, Modbus ASCII (American Standard Code for Information Interchange) truyền dữ liệu dưới dạng ký tự ASCII, dễ đọc và gỡ lỗi hơn nhưng kém hiệu quả về tốc độ so với RTU. PLC Mitsubishi, ví dụ dòng FX series (FX3U, FX5U) hay Q series, có thể hoạt động như Modbus Master để đọc/ghi dữ liệu từ các thiết bị Slave như biến tần, đồng hồ nhiệt, cảm biến thông minh, hoặc như Modbus Slave để cung cấp dữ liệu cho hệ thống SCADA hoặc HMI. Việc cấu hình truyền thông Modbus RTU PLC Mitsubishi khá trực quan thông qua phần mềm lập trình như GX Works2 hoặc GX Works3.

Phiên bản Modbus TCP/IP chạy trên nền tảng mạng Ethernet TCP/IP, đóng gói thông điệp Modbus vào khung TCP/IP. Điều này cho phép truyền thông qua mạng LAN/WAN với tốc độ cao hơn, khoảng cách xa hơn và khả năng kết nối nhiều thiết bị hơn so với Modbus nối tiếp. PLC Mitsubishi hỗ trợ Modbus TCP/IP thông qua các module Ethernet tích hợp hoặc module mở rộng, là giải pháp lý tưởng cho việc tích hợp PLC vào hệ thống quản lý sản xuất (MES) hoặc các hệ thống SCADA hiện đại. Ưu điểm của Modbus là giao thức mở, đơn giản, được hỗ trợ rộng rãi và có chi phí triển khai thấp, đặc biệt là Modbus RTU. Tuy nhiên, nhược điểm của nó là bảo mật cơ bản và không phù hợp cho các ứng dụng đòi hỏi đồng bộ thời gian thực cao.

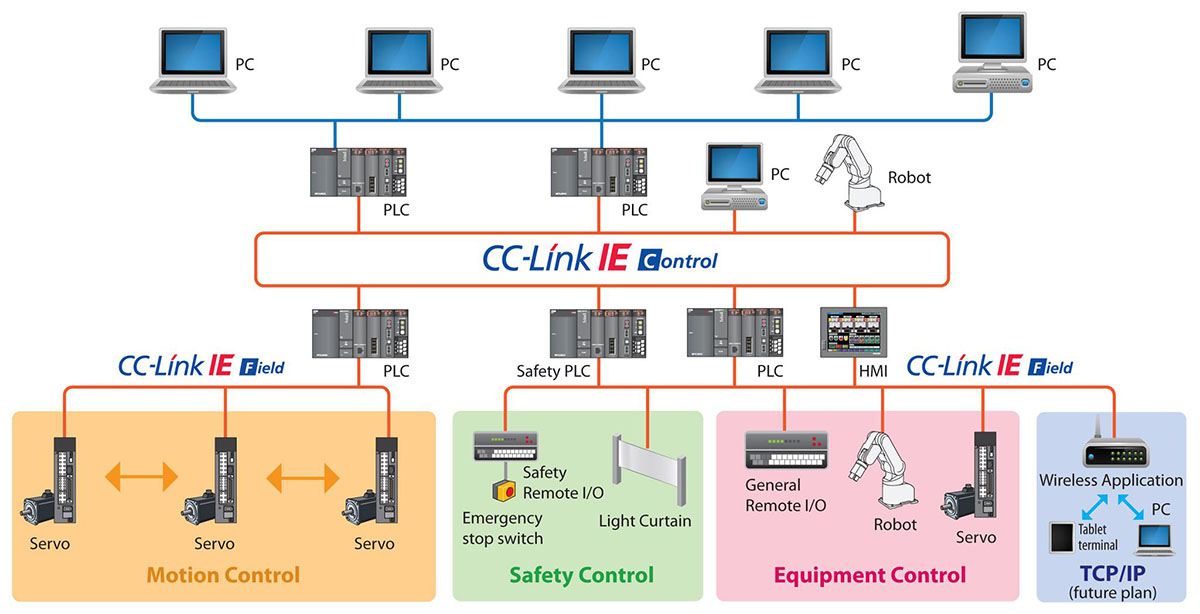

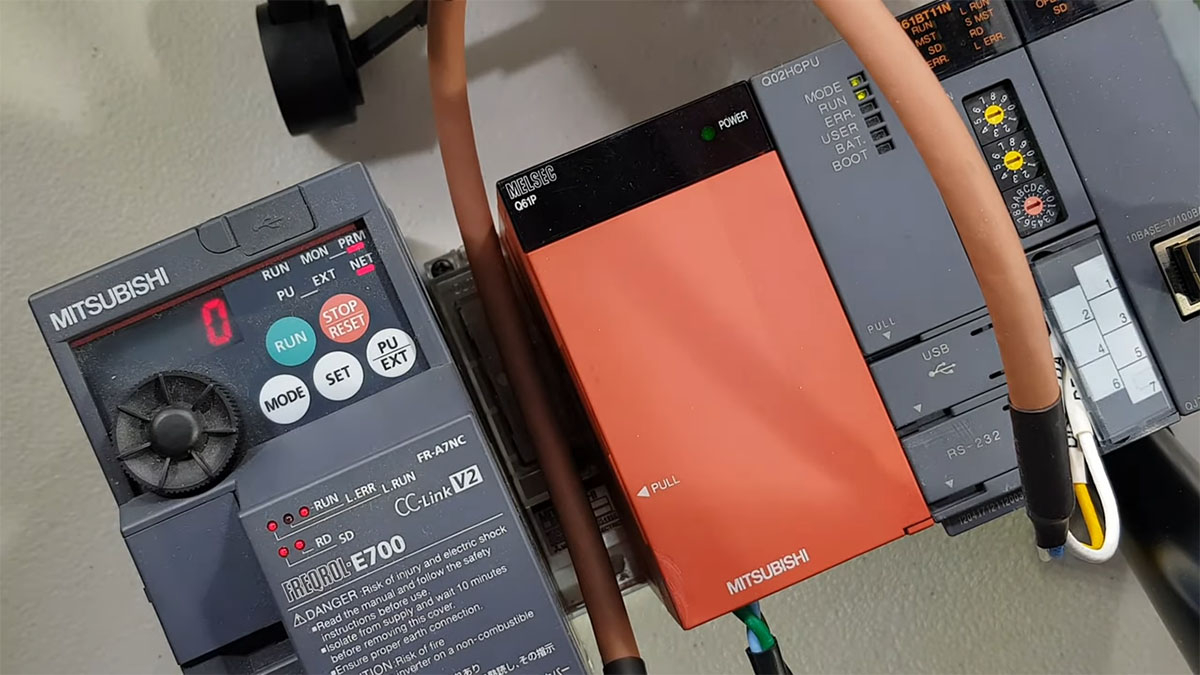

1.3. Mạng CC-Link Family

CC-Link (Control & Communication Link) là một họ các mạng công nghiệp tốc độ cao, hiệu suất cao được phát triển và quảng bá bởi Mitsubishi Electric và Hiệp hội CLPA (CC-Link Partner Association). CC-Link được thiết kế để đáp ứng các yêu cầu khắt khe của tự động hóa nhà máy, từ cấp điều khiển thiết bị đến cấp quản lý thông tin.

Đầu tiên là CC-Link, một mạng fieldbus dựa trên RS485, được tối ưu hóa cho việc trao đổi dữ liệu I/O và thông tin điều khiển một cách định kỳ và tin cậy. CC-Link hỗ trợ tốc độ lên đến 10 Mbps và kết nối tối đa 64 trạm trên một mạng, với khoảng cách có thể mở rộng bằng repeater, nổi bật với tính năng truyền thông xác định, đảm bảo dữ liệu được cập nhật trong một khoảng thời gian cố định. Tiếp theo, CC-Link IE Field (Industrial Ethernet Field) là mạng Ethernet công nghiệp tốc độ Gigabit (1 Gbps), cung cấp băng thông cực lớn cho việc truyền tải cả dữ liệu điều khiển và dữ liệu thông tin. CC-Link IE Field sử dụng cáp Ethernet tiêu chuẩn và topo mạng linh hoạt (line, star, ring), cho phép kết nối đến 120 trạm trên một mạng, lý tưởng cho các hệ thống lớn, phức tạp, đòi hỏi đồng bộ hóa cao giữa các thiết bị như servo, robot. Một phiên bản đơn giản hóa là CC-Link IE Field Network Basic, dễ dàng triển khai trên các thiết bị Ethernet tiêu chuẩn mà không cần phần cứng chuyên dụng, phù hợp cho các ứng dụng quy mô nhỏ hơn cần tốc độ Ethernet nhưng không yêu cầu tính năng đầy đủ của CC-Link IE Field.

Ở cấp điều khiển, CC-Link IE Control là mạng Ethernet công nghiệp kết nối các PLC với nhau và với máy tính công nghiệp (IPC) ở cấp quản lý. CC-Link IE Control cũng hoạt động ở tốc độ 1 Gbps, hỗ trợ cấu trúc mạng vòng (ring topology) để tăng cường độ tin cậy và khả năng dự phòng. Thế hệ mạng CC-Link mới nhất là CC-Link IE TSN (Time-Sensitive Networking), tích hợp công nghệ TSN tiêu chuẩn IEEE. CC-Link IE TSN cho phép đồng thời truyền tải dữ liệu điều khiển thời gian thực và dữ liệu thông tin trên cùng một mạng Ethernet, mở đường cho việc tích hợp IT và OT một cách liền mạch, là giải pháp hướng tới các nhà máy thông minh (Smart Factory) và IIoT. Ưu điểm của CC-Link Family bao gồm tốc độ cao, hiệu suất vượt trội, độ tin cậy cao, khả năng đồng bộ hóa tốt, và được hỗ trợ mạnh mẽ bởi Mitsubishi cùng nhiều đối tác. Tuy nhiên, chi phí có thể cao hơn so với các giải pháp như Modbus, và yêu cầu kiến thức chuyên sâu hơn để cấu hình và triển khai.

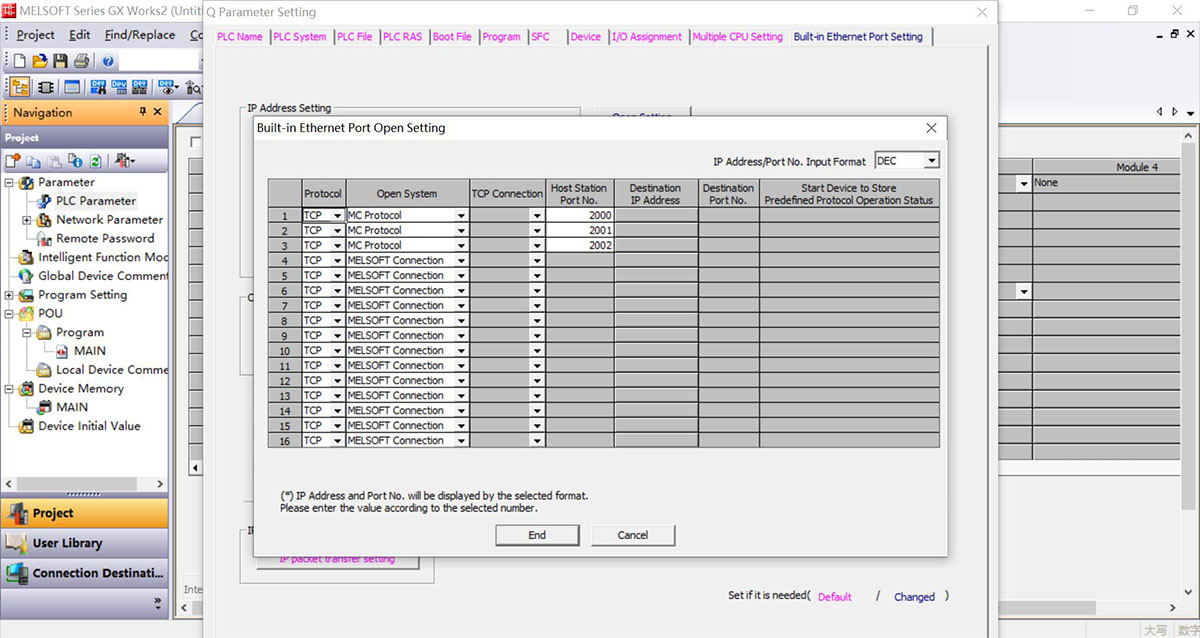

1.4. Ethernet công nghiệp

Ngoài Modbus TCP/IP và CC-Link IE, PLC Mitsubishi cũng có khả năng giao tiếp qua các giao thức Ethernet công nghiệp khác thông qua các module truyền thông chuyên dụng hoặc gateway. Một trong số đó là MC Protocol (MELSEC Communication Protocol), giao thức truyền thông riêng của Mitsubishi Electric, cho phép các thiết bị Mitsubishi như PLC, HMI, máy tính trao đổi dữ liệu một cách hiệu quả qua Ethernet, được tối ưu hóa cho các sản phẩm của Mitsubishi, cung cấp hiệu suất cao và dễ dàng cấu hình.

Bên cạnh đó, Socket Communication cho phép PLC Mitsubishi lập trình truyền thông socket (TCP/IP hoặc UDP/IP) trực tiếp, mang lại sự linh hoạt tối đa để PLC giao tiếp với bất kỳ thiết bị hoặc hệ thống nào hỗ trợ truyền thông socket, ví dụ như kết nối với cơ sở dữ liệu, hệ thống quản lý kho, hoặc các ứng dụng tùy chỉnh, tuy nhiên việc lập trình socket đòi hỏi kiến thức sâu về mạng và lập trình.

Ngoài ra, PLC Mitsubishi có thể kết nối với các giao thức khác như PROFINET, EtherNet/IP thông qua các module gateway chuyên dụng, đảm bảo khả năng tương thích và mở rộng hệ thống. Ưu điểm của Ethernet công nghiệp là tốc độ cao, băng thông lớn, khoảng cách truyền xa, khả năng tích hợp IT/OT, và hỗ trợ nhiều giao thức. Nhược điểm bao gồm yêu cầu hạ tầng mạng tốt, chi phí đầu tư ban đầu có thể cao hơn, và vấn đề an ninh mạng cần được chú trọng.

1.5. Các giao thức và phương thức truyền thông khác

Bên cạnh các chuẩn phổ biến, còn có MELSECNET/H, MELSECNET/10, là các mạng điều khiển và giám sát thế hệ trước của Mitsubishi, vẫn còn được sử dụng trong một số hệ thống cũ, cung cấp khả năng kết nối PLC-PLC và PLC-Máy tính với độ tin cậy cao. Parallel Link cho phép kết nối nhiều PLC dòng FX với nhau để chia sẻ dữ liệu I/O một cách nhanh chóng ở khoảng cách ngắn. Cuối cùng, Computer Link (N:N Network) cho phép kết nối nhiều PLC FX với nhau, tối đa 8 PLC, qua RS485 để chia sẻ dữ liệu vùng nhớ.

Việc lựa chọn giao thức truyền thông phù hợp phụ thuộc vào nhiều yếu tố như: loại PLC Mitsubishi đang sử dụng (FX, L, Q, iQ-R, iQ-F series), số lượng thiết bị cần kết nối, khoảng cách truyền, tốc độ yêu cầu, loại dữ liệu cần trao đổi, ngân sách dự án, và định hướng phát triển hệ thống trong tương lai.

2. Kết nối và cấu hình Modbus RTU trên PLC Mitsubishi

Modbus RTU là một trong những giao thức phổ biến nhất khi cần kết nối PLC Mitsubishi với các thiết bị của bên thứ ba như biến tần, đồng hồ đo nhiệt độ, cảm biến thông minh, hoặc các hệ thống SCADA. Khả năng hoạt động như một Modbus Master hoặc Modbus Slave làm cho PLC Mitsubishi trở nên cực kỳ linh hoạt.

Dưới đây là hướng dẫn chi tiết từng bước, tập trung vào PLC Mitsubishi dòng FX (ví dụ FX3U, FX5U) hoạt động như Modbus Master, được biên soạn bởi đội ngũ kỹ thuật của thanhthienphu.vn để hỗ trợ quý kỹ sư và kỹ thuật viên.

2.1. Chuẩn bị phần cứng và phần mềm

Trước khi bắt đầu, cần đảm bảo có đầy đủ các thành phần. Đầu tiên là PLC Mitsubishi, ví dụ như PLC FX3U với cổng RS485 tích hợp (CH2 trên FX3U thường là RS485) hoặc module mở rộng RS485 như FX3U-485-BD (board gắn trong), FX3U-485ADP-MB (adapter); đối với FX5U, có thể sử dụng module FX5-485-BD hoặc FX5-CNV-BUS kết hợp FX2N-485-BD.

Tiếp theo là thiết bị Modbus Slave, đây là thiết bị mà PLC sẽ đọc/ghi dữ liệu, ví dụ biến tần (Delta, LS, Siemens), đồng hồ nhiệt (Omron, Autonics), module I/O từ xa; quan trọng là phải có tài liệu kỹ thuật của thiết bị Slave, trong đó ghi rõ địa chỉ Modbus của các thanh ghi, tốc độ baud, parity, data bits, stop bits hỗ trợ.

Ngoài ra, cần có cáp truyền thông, sử dụng cáp xoắn đôi có chống nhiễu (shielded twisted pair), ví dụ cáp chuyên dụng cho RS485, với lưu ý chiều dài cáp ảnh hưởng đến tốc độ truyền và độ ổn định. Điện trở đầu cuối (Terminating Resistor), thường là 120 Ohm, cũng cần thiết cho đường truyền RS485 dài hoặc tốc độ cao để tránh phản xạ tín hiệu, và được gắn ở hai đầu xa nhất của bus truyền thông.

Bên cạnh đó, phần mềm lập trình PLC như GX Works2 (cho FX3U) hoặc GX Works3 (cho FX5U) phải được cài đặt và hoạt động ổn định trên máy tính. Cuối cùng, nếu cần, hãy chuẩn bị bộ chuyển đổi USB-to-RS485 để kiểm tra giao tiếp Modbus của thiết bị Slave bằng phần mềm Modbus test trên PC trước khi kết nối với PLC.

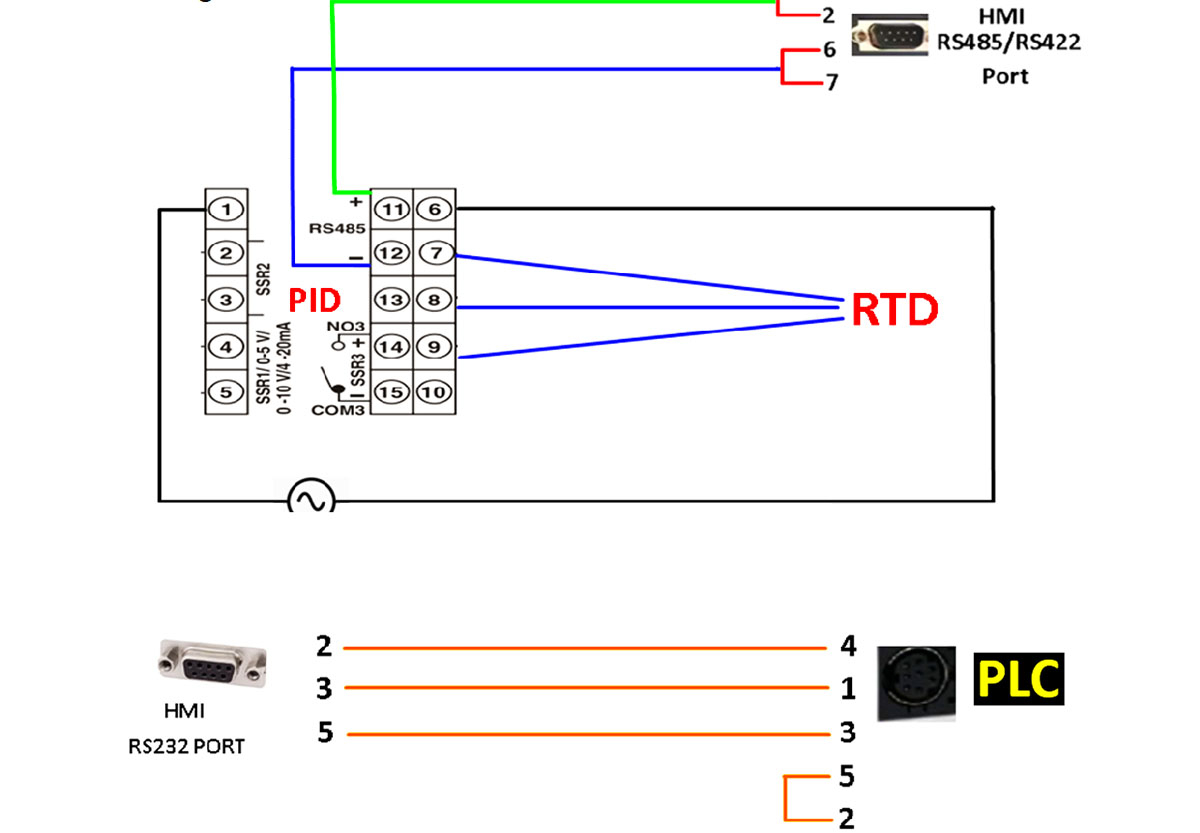

2.2. Sơ đồ đấu nối dây truyền thông RS485

Kết nối vật lý là bước đầu tiên và cực kỳ quan trọng, vì sai sót trong đấu nối có thể dẫn đến không truyền thông được hoặc thậm chí hư hỏng thiết bị. Nguyên tắc chung khi đấu nối là chân A (hoặc Data+) của PLC nối với chân A (hoặc Data+) của thiết bị Slave, và chân B (hoặc Data-) của PLC nối với chân B (hoặc Data-) của thiết bị Slave. Chân SG (Signal Ground) hoặc GND của PLC nên được nối với chân SG hoặc GND của thiết bị Slave để cân bằng điện áp tham chiếu, đặc biệt khi nguồn cấp khác nhau. Dây chống nhiễu (shield) của cáp nên được kết nối vào chân FG (Frame Ground) hoặc vỏ kim loại của thiết bị ở một đầu, thường là đầu PLC, để thoát nhiễu.

Lấy ví dụ đấu nối PLC FX3U (cổng CH2 tích hợp) với một thiết bị Slave: chân RDA (Data A+) của PLC FX3U (CH2) sẽ nối với chân A (Data+) của thiết bị Slave, và chân SDB (Data B-) của PLC FX3U (CH2) nối với chân B (Data-) của thiết bị Slave. Nếu có, chân SG của PLC FX3U (CH2) nối với chân SG/GND của thiết bị Slave.

Khi kết nối nhiều thiết bị Slave (Multi-drop), tất cả các chân A của các thiết bị Slave được nối song song với nhau và nối vào chân A của PLC; tương tự cho các chân B. Điều quan trọng là phải đảm bảo mỗi thiết bị Slave có một địa chỉ Modbus (Slave ID) duy nhất trên cùng một mạng.

Về điện trở đầu cuối, nếu chiều dài cáp đáng kể, ví dụ lớn hơn 50m, hoặc tốc độ baud cao, ví dụ lớn hơn 19200 bps, hãy lắp điện trở 120 Ohm giữa chân A và B tại hai thiết bị ở hai đầu xa nhất của đường bus RS485. Một số PLC hoặc module có sẵn jumper hoặc switch để kích hoạt điện trở đầu cuối này.

2.3. Cấu hình thông số truyền thông trên PLC Mitsubishi (Modbus Master)

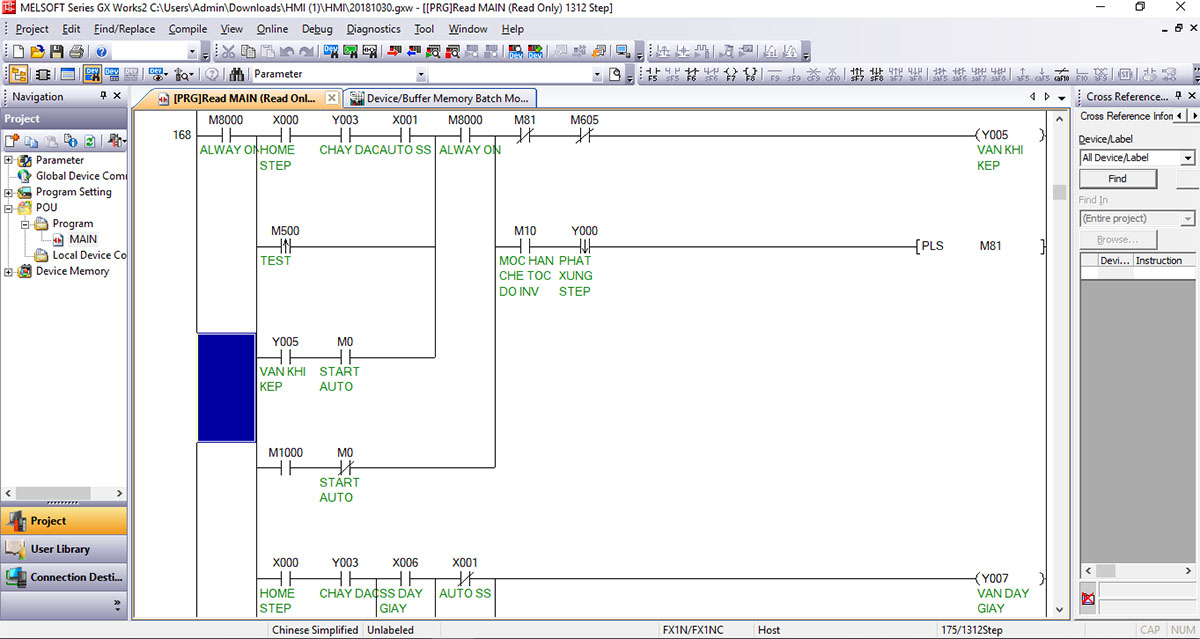

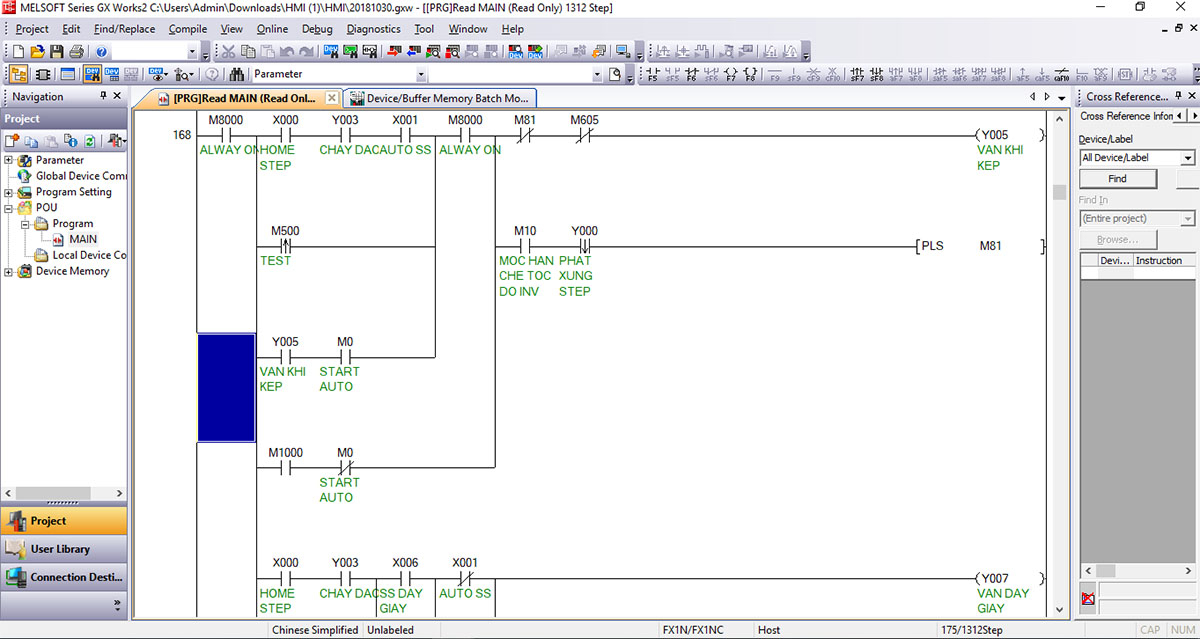

Sử dụng phần mềm GX Works2 hoặc GX Works3 để cấu hình các thông số cho cổng truyền thông của PLC.

Đối với FX3U, khi sử dụng GX Works2, người dùng cần mở project, vào mục “Parameter” rồi chọn “PLC Parameter”. Trong cửa sổ PLC Parameter, chọn tab “Serial Port” hoặc “PLC System (2)” tùy phiên bản GX Works2, sau đó tìm đến phần cấu hình cho Channel đang sử dụng, ví dụ CH2 nếu dùng cổng tích hợp RS485. Các cài đặt cơ bản bao gồm Protocol, thường chọn “Non-protocol communication” hoặc “Computer Link” (nếu sử dụng lệnh RS), vì các thông số Modbus sẽ được thiết lập trong chương trình hoặc thông qua các thanh ghi đặc biệt; tuy nhiên, một số dòng FX có thể có tùy chọn “MODBUS Communication” trực tiếp.

Tiếp theo là Transmission Control Procedure (Data Length, Parity, Stop Bit), với Data Length thường là 8 bits, Parity là None, Even, hoặc Odd (phải giống hệt thiết bị Slave), và Stop Bit là 1 hoặc 2 (phải giống hệt thiết bị Slave). Baud Rate cũng cần được chọn, ví dụ 9600, 19200, 38400 bps, và phải giống hệt thiết bị Slave. Communication Format có thể là ASCII hoặc RTU, nên chọn RTU cho hiệu suất tốt hơn.

Cấu hình chuyên cho Modbus thường được thực hiện qua Special Data Registers (D). PLC FX3U sử dụng các thanh ghi D đặc biệt để điều khiển hoạt động Modbus RTU Master, đặc biệt khi dùng lệnh ADPRW. Ví dụ, D8120 (cho CH1), D8400 (cho CH1 của FX3U-485ADP-MB), D8420 (cho CH2 của FX3U-485ADP-MB hoặc CH2 tích hợp trên FX3U) là các thanh ghi cài đặt thông số truyền thông.

Chẳng hạn, để cài đặt CH2 (cổng RS485 tích hợp trên FX3U) là Modbus RTU, 8 data bits, No parity, 1 stop bit, tốc độ 9600 bps, timeout 100ms, giá trị cho D8420 thường là H8089 (8 bit, no parity, 1 stop, RTU mode, sum check disabled) hoặc H0089 (nếu bit điều khiển giao thức ở chỗ khác), còn tốc độ được cài riêng, ví dụ D8421. Người dùng cần tham khảo manual của FX3U Communication Edition để biết chi tiết bit của D8420. Thanh ghi D8121/D8401/D8421 dùng để cài đặt Timeout, với đơn vị thường là 10ms; ví dụ, giá trị 10 tương đương 100ms timeout.

Đối với FX5U, sử dụng GX Works3, người dùng mở project, trong “Project Tree”, tìm “Module Configuration” hoặc “Parameters”, rồi đến “FX5UCPU” và “Module Parameters”. Chọn “Channel Settings” (ví dụ RS-485 Serial Port). Cấu hình chi tiết bao gồm Protocol, chọn “MODBUS RTU Master”; Baud Rate (ví dụ, 9600, 19200 bps); Data Bit (ví dụ, 8 bits); Parity (None, Odd, Even); Stop Bit (1 bit, 2 bits); Slave Response Timeout (ví dụ, 100 ms); và Retry Count, là số lần thử lại nếu truyền thông lỗi. GX Works3 thường có giao diện đồ họa trực quan hơn để cấu hình các thông số này.

Một lưu ý quan trọng là tất cả các thông số bao gồm Baud rate, Data bits, Parity, Stop bits phải được cài đặt giống hệt nhau trên cả PLC Master và tất cả các thiết bị Slave trên cùng một mạng.

2.4. Cấu hình thông số trên thiết bị Slave

Mỗi thiết bị Modbus Slave, ví dụ như biến tần hay đồng hồ, cũng cần được cấu hình để phù hợp với cài đặt của PLC Master. Đầu tiên, Slave ID (Địa chỉ trạm) phải được đặt sao cho mỗi Slave trên cùng một bus RS485 có một địa chỉ duy nhất, thường từ 1 đến 247.

Tiếp theo, các thông số truyền thông như Baud rate, Data bits, Parity, Stop bits trên Slave phải khớp với PLC Master. Cuối cùng, giao thức trên Slave phải được cài đặt để hoạt động ở chế độ Modbus RTU. Người dùng cần tham khảo tài liệu hướng dẫn của nhà sản xuất thiết bị Slave để biết cách cấu hình các thông số này một cách chính xác.

2.5. Lập trình lệnh đọc/ghi Modbus RTU trên PLC Mitsubishi

Sau khi cấu hình phần cứng và thông số, cần viết chương trình trong PLC để gửi yêu cầu Modbus và nhận phản hồi.

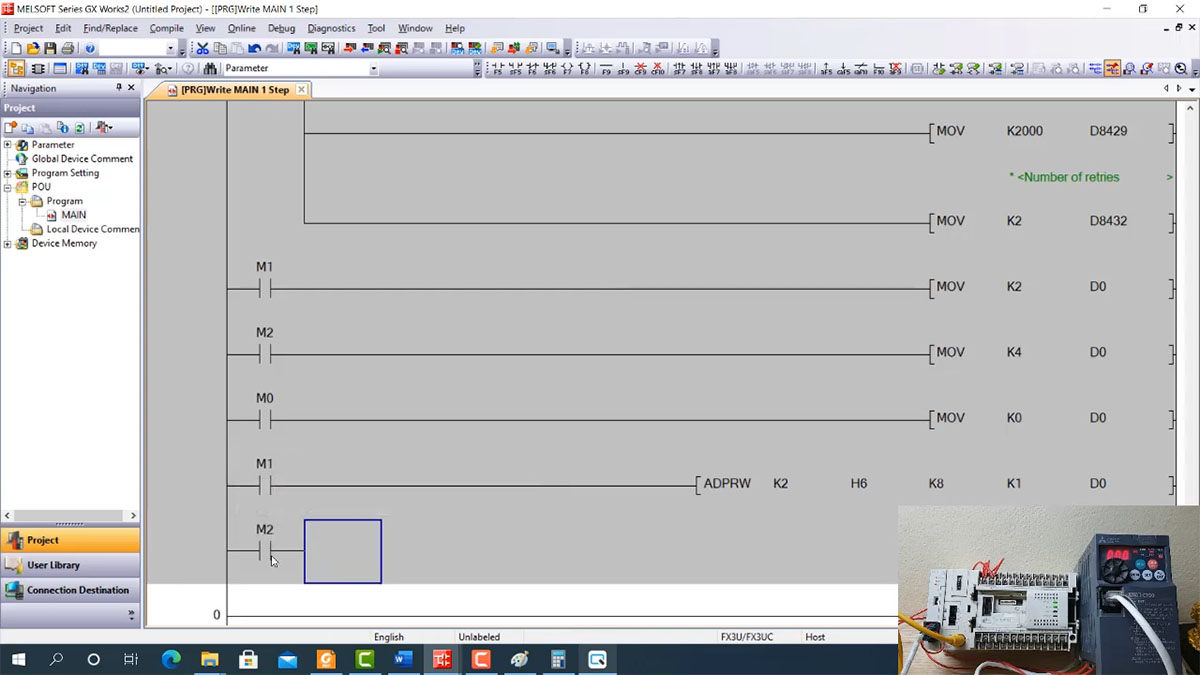

Khi sử dụng lệnh ADPRW, áp dụng cho các dòng FX3U, FX3G, FX3GA, FX3S cùng các module hoặc cổng giao tiếp phù hợp, đây là lệnh chuyên dụng cho truyền thông Modbus và các giao thức khác qua module ADP. Cú pháp của lệnh là ADPRW S1 S2 S3 S4 D1 D2.

Trong đó, S1 là số kênh truyền thông, ví dụ K1 cho CH1, K2 cho CH2 của FX3U-485ADP-MB. S2 là địa chỉ Slave ID của thiết bị cần giao tiếp. S3 là mã lệnh Modbus (Function Code), ví dụ H01 (Read Coils), H02 (Read Discrete Inputs), H03 (Read Holding Registers), H04 (Read Input Registers), H05 (Write Single Coil), H06 (Write Single Register), H0F (Write Multiple Coils), H10 (Write Multiple Registers). S4 là địa chỉ thanh ghi bắt đầu đọc/ghi trên Slave. D1 là số lượng Coils/Registers cần đọc/ghi.

Cuối cùng, D2 là thanh ghi trên PLC để lưu dữ liệu đọc về, hoặc chứa dữ liệu cần ghi xuống Slave. Ví dụ, để đọc 2 thanh ghi (Word) từ địa chỉ 40001 (Holding Register, địa chỉ Modbus là 0000H) của Slave có ID là 1, và lưu vào D100, D101 trên PLC FX3U sử dụng CH2 (FX3U-485ADP-MB, giả sử S1=K2), đoạn mã ladder có thể như sau:

// Assume D8420, D8421 already configured for Modbus RTU

// M8000: Always ON contact

// Trigger for communication (e.g., M0)

// S1: K2 (CH2 of FX3U-485ADP-MB)

// S2: K1 (Slave ID = 1)

// S3: H03 (Read Holding Registers)

// S4: K0 (Địa chỉ Modbus 0000H, tương ứng 40001)

// D1: K2 (Số lượng 2 Registers)

// D2: D100 (Thanh ghi lưu trữ dữ liệu đọc về)

|–[M0]–[ADPRW K2 K1 H03 K0 K2 D100]-|

Sau khi lệnh thực thi thành công, D100 sẽ chứa giá trị của thanh ghi 40001, và D101 sẽ chứa giá trị của thanh ghi 40002. Cần theo dõi các cờ trạng thái truyền thông như M8122 (Transmit ready), M8123 (Receive complete), M8129 (Communication error) cho CH1, hoặc các cờ tương ứng M8402, M8403, M8409 cho CH1 của FX3U-485ADP-MB, M8422, M8423, M8429 cho CH2 của FX3U-485ADP-MB hoặc CH2 tích hợp.

Đối với FX5U sử dụng GX Works3, việc sử dụng Function Block (FB) cho Modbus là một lựa chọn hiệu quả. FX5U cung cấp các FB cài sẵn hoặc có thể tải về từ thư viện của Mitsubishi để thực hiện truyền thông Modbus, ví dụ như FB MODBUS_RTU_MASTER. Người dùng cần khai báo một instance của FB này, sau đó gán các thông số đầu vào như Slave ID, Function Code, Start Address, Number of Data, Data Buffer, và kích hoạt FB. Các đầu ra của FB sẽ cho biết trạng thái hoàn thành hoặc lỗi giúp việc lập trình PLC trở nên đơn giản và có cấu trúc hơn.

3. Các lệnh truyền thông trong PLC Mitsubishi

Để PLC Mitsubishi có thể trao đổi dữ liệu hiệu quả qua các mạng và giao thức khác nhau, Mitsubishi Electric đã phát triển một tập hợp các lệnh truyền thông mạnh mẽ và linh hoạt. Việc hiểu rõ và sử dụng thành thạo các lệnh này là chìa khóa để khai thác tối đa khả năng kết nối của PLC.

Bởi đó, Thanh Thiên Phú sẽ giới thiệu một số nhóm lệnh truyền thông cốt lõi, thường được các kỹ sư sử dụng trong các dự án tự động hóa.

3.1. Lệnh truyền thông nối tiếp không quy ước

Lệnh truyền thông nối tiếp không quy ước (Non-protocol communication): RS, RS2 là các lệnh cơ bản cho phép PLC gửi và nhận dữ liệu qua cổng nối tiếp (RS232, RS485) mà không tuân theo một giao thức chuẩn cụ thể nào như Modbus. Điều này rất hữu ích khi cần giao tiếp với các thiết bị có định dạng dữ liệu tùy chỉnh, ví dụ như máy quét mã vạch, cân điện tử, hoặc các thiết bị đo lường chuyên dụng không hỗ trợ giao thức chuẩn.

Lệnh RS (Serial Communication), với cú pháp ví dụ cho FX series là RS D0 D1 D2 D3, trong đó D0 là số ký tự cần gửi/nhận, D1 là thanh ghi bắt đầu chứa dữ liệu cần gửi, D2 là thanh ghi bắt đầu lưu dữ liệu nhận được, và D3 là thanh ghi điều khiển và trạng thái truyền thông (ví dụ D8120 cho CH1 trên FX3U).

Lệnh RS cho phép gửi một chuỗi byte từ PLC ra cổng nối tiếp và nhận một chuỗi byte từ thiết bị bên ngoài; người lập trình phải tự xử lý việc đóng gói, phân tích dữ liệu, và kiểm tra lỗi (checksum) nếu cần. Ứng dụng của nó bao gồm kết nối với máy in, đầu đọc mã vạch, các thiết bị hiển thị đơn giản, hoặc các thiết bị cũ không theo chuẩn. Lệnh RS2 (Serial Communication 2) là phiên bản cải tiến của lệnh RS, thường có trên các dòng PLC mới hơn hoặc cung cấp thêm các tính năng nâng cao như kiểm soát dòng (flow control) và xử lý bộ đệm tốt hơn.

Cú pháp và cách sử dụng tương tự RS nhưng có thể có thêm các tham số hoặc thanh ghi điều khiển mở rộng. Ví dụ, trên FX5U, lệnh SP.RS (Serial Port Read/Send) được sử dụng cho truyền thông nối tiếp không quy ước, với nhiều tùy chọn cấu hình hơn. Khi sử dụng các lệnh này, cần lưu ý cấu hình đúng các thông số của cổng nối tiếp (baud rate, data bits, parity, stop bits) trong PLC Parameter, hiểu rõ định dạng dữ liệu (protocol frame) của thiết bị cần giao tiếp, và thường yêu cầu xử lý logic phức tạp hơn trong chương trình PLC để đảm bảo truyền thông tin cậy.

3.2. Lệnh truyền thông theo giao thức

Lệnh truyền thông theo giao thức (Protocol communication) như ADPRW, GP.MODRD, GP.MODWR và các Function Block chuyên dụng. Khi giao tiếp với các thiết bị tuân theo giao thức chuẩn như Modbus hoặc các giao thức riêng của Mitsubishi, việc sử dụng các lệnh hoặc Function Block (FB) chuyên dụng sẽ đơn giản hóa đáng kể quá trình lập trình. Lệnh ADPRW (Adapter Read/Write), đã được giới thiệu chi tiết trong phần cấu hình Modbus RTU, rất mạnh mẽ cho các dòng PLC như FX3U khi kết hợp với các module ADP truyền thông.

Ngoài Modbus, ADPRW cũng có thể được dùng cho các giao thức khác được hỗ trợ bởi module ADP tương ứng, người dùng chỉ cần cung cấp các thông số như địa chỉ Slave, mã lệnh, địa chỉ dữ liệu, số lượng dữ liệu, và PLC cùng module ADP sẽ tự động xử lý. Các lệnh GP.MODRD (Modbus Read) và GP.MODWR (Modbus Write), dành cho iQ-R, iQ-F, L series, là các lệnh chuyên dụng cho truyền thông Modbus (cả RTU và TCP/IP) trên các dòng PLC cao cấp hơn, cung cấp giao diện lập trình rõ ràng và dễ sử dụng.

Ví dụ, GP.MODRD U0 K1 H03 K100 K10 D100 sẽ đọc dữ liệu Modbus, với các tham số tương ứng là số hiệu module, địa chỉ Slave, mã lệnh, địa chỉ thanh ghi bắt đầu, số lượng thanh ghi, và thanh ghi lưu dữ liệu trên PLC. Các lệnh này thường đi kèm với các cờ báo trạng thái để dễ dàng quản lý. Đối với các mạng phức tạp như CC-Link, Ethernet/IP, Profinet, Mitsubishi cung cấp các Function Blocks (FB) trong thư viện của GX Works3. Các FB này đóng gói các logic truyền thông phức tạp, người dùng chỉ cần cấu hình các thông số đầu vào và theo dõi các trạng thái đầu ra.

Ví dụ, FB cho CC-Link IE Field Basic cho phép dễ dàng cấu hình việc trao đổi dữ liệu I/O từ xa, trong khi FB cho MC Protocol giúp đơn giản hóa việc giao tiếp giữa các PLC Mitsubishi qua Ethernet.

3.3. Lệnh mạng Ethernet

Lệnh mạng Ethernet (Socket communication, MC Protocol) như GP.SEND, GP.RECV, SP.SOCOPEN, SP.SOCCLOSE, SP.ECSEND, SP.ECRECV. Với sự phổ biến của Ethernet trong công nghiệp, PLC Mitsubishi được trang bị nhiều lệnh mạnh mẽ để tận dụng mạng này. Nhóm lệnh Socket Communication bao gồm SP.SOCOPEN (Socket Open) để mở một kết nối TCP hoặc UDP, yêu cầu chỉ định loại socket, địa chỉ IP và cổng của đối tác hoặc cổng lắng nghe.

Các lệnh GP.SEND hoặc SP.ECSEND (Send Data via Ethernet) dùng để gửi dữ liệu qua một socket đã mở, trong khi GP.RECV hoặc SP.ECRECV (Receive Data via Ethernet) dùng để nhận dữ liệu. Cuối cùng, SP.SOCCLOSE (Socket Close) dùng để đóng một socket.

Các lệnh này cho phép PLC Mitsubishi giao tiếp linh hoạt với bất kỳ thiết bị nào trên mạng Ethernet hỗ trợ TCP/IP hoặc UDP/IP, như máy tính, cơ sở dữ liệu, camera IP, hoặc các hệ thống của bên thứ ba, tuy nhiên việc lập trình đòi hỏi hiểu biết về lập trình mạng. Đối với MC Protocol, là giao thức truyền thông hiệu quả của Mitsubishi qua Ethernet, các lệnh như GP.MESECRD (MC Protocol Read) và GP.MESECWR (MC Protocol Write) hoặc các FB tương ứng cho phép PLC đọc/ghi dữ liệu từ các thiết bị Mitsubishi khác một cách dễ dàng. Người dùng chỉ cần chỉ định địa chỉ IP của PLC đối tác, loại thiết bị, và địa chỉ vùng nhớ cần truy cập.

4. Truyền thông PLC Mitsubishi với biến tần

Biến tần là một thành phần không thể thiếu trong hầu hết các ứng dụng điều khiển động cơ công nghiệp, từ băng tải, bơm, quạt đến các máy móc phức tạp. Việc kết nối và truyền thông hiệu quả giữa PLC Mitsubishi và biến tần mang lại nhiều lợi ích vượt trội so với phương pháp điều khiển truyền thống bằng tín hiệu analog/digital rời rạc. Nó không chỉ cho phép điều khiển tốc độ chính xác, giám sát trạng thái hoạt động mà còn giúp tối ưu hóa năng lượng và dễ dàng bảo trì.

4.1. Các phương pháp kết nối PLC Mitsubishi với biến tần

Có nhiều cách để PLC Mitsubishi giao tiếp và điều khiển biến tần, tùy thuộc vào khả năng của PLC, biến tần và yêu cầu của ứng dụng. Phương pháp đầu tiên là điều khiển bằng tín hiệu Analog/Digital I/O, đây là phương pháp truyền thống. Trong đó, PLC sử dụng các ngõ ra digital (DO) để gửi lệnh Start/Stop, Chạy thuận/nghịch và các ngõ ra analog (AO) để đặt tần số cho biến tần. Ngược lại, biến tần có thể gửi tín hiệu trạng thái về các ngõ vào digital (DI) của PLC và tín hiệu phản hồi về ngõ vào analog (AI) của PLC. Ưu điểm của phương pháp này là đơn giản, dễ triển khai, nhưng nhược điểm là tốn nhiều dây nối, thông tin trao đổi hạn chế, độ chính xác có thể bị ảnh hưởng và khó khăn trong việc chẩn đoán từ xa.

Phương pháp thứ hai là truyền thông qua mạng nối tiếp, với Modbus RTU là phổ biến nhất. Hầu hết các biến tần hiện đại hỗ trợ Modbus RTU qua RS485. PLC Mitsubishi có thể làm Modbus Master để gửi lệnh điều khiển và đọc thông số vận hành từ biến tần (Modbus Slave). Ưu điểm là giảm dây nối, trao đổi lượng lớn thông tin, độ chính xác cao, giám sát và chẩn đoán tốt hơn, dễ kết nối nhiều biến tần. Nhược điểm là cần cấu hình và lập trình phức tạp hơn, tốc độ có thể hạn chế nếu có nhiều thiết bị.

Phương pháp thứ ba là truyền thông qua mạng CC-Link/CC-Link IE, đặc biệt hiệu quả cho hệ thống Mitsubishi đồng bộ. Nếu sử dụng biến tần Mitsubishi FR series có hỗ trợ CC-Link hoặc CC-Link IE, kết nối với PLC Mitsubishi qua các mạng này mang lại hiệu suất và độ tin cậy cao nhất, với dữ liệu trao đổi theo chu kỳ cố định. Ưu điểm là tốc độ rất cao, đồng bộ tốt, cấu hình dễ dàng trong môi trường Mitsubishi, phù hợp cho ứng dụng đòi hỏi đáp ứng nhanh. Nhược điểm là chi phí đầu tư có thể cao hơn và chủ yếu phù hợp cho hệ sinh thái Mitsubishi.

Phương pháp cuối cùng là truyền thông qua các mạng Ethernet công nghiệp khác như EtherNet/IP, Profinet, Modbus TCP/IP. Một số dòng biến tần cao cấp hỗ trợ các giao thức này, và PLC Mitsubishi có thể giao tiếp qua module Ethernet tương ứng hoặc gateway. Ưu điểm là tận dụng hạ tầng Ethernet hiện có, tốc độ cao, băng thông lớn. Nhược điểm là yêu cầu cả PLC và biến tần cùng hỗ trợ giao thức và cấu hình có thể phức tạp.

4.2. Cấu hình truyền thông Modbus RTU giữa PLC Mitsubishi và biến tần

Đây là giải pháp phổ biến và cân bằng giữa chi phí và hiệu quả. Các bước chính bao gồm việc đấu nối phần cứng cẩn thận, kết nối chân A (Data+), B (Data-) của cổng RS485 trên PLC với các chân tương ứng trên biến tần, và nối chân SG (Signal Ground) nếu cần. Đồng thời, sử dụng điện trở đầu cuối (120 Ohm) ở hai đầu bus nếu đường truyền dài hoặc có nhiều thiết bị.

Tiếp theo là cài đặt thông số trên biến tần (Slave). Cần đặt một địa chỉ Slave ID duy nhất cho mỗi biến tần (ví dụ: 1, 2, 3…). Các thông số như tốc độ Baud (Baud Rate), ví dụ 9600, 19200 bps, và định dạng dữ liệu gồm Data bits (thường 8), Parity (None, Even, Odd), Stop bits (thường 1) phải được thiết lập. Quan trọng là cài đặt biến tần nhận lệnh điều khiển (Start/Stop, tần số) từ truyền thông RS485 thay vì từ terminal hoặc bảng điều khiển trên biến tần; người dùng cần tham khảo manual của biến tần để biết các tham số cài đặt này, ví dụ, trên biến tần Mitsubishi FR-E700, Pr.340 để chọn nguồn lệnh, Pr.342 để chọn nguồn tần số. Cuối cùng, phải ghi lại địa chỉ Modbus từ tài liệu của biến tần cho các thanh ghi quan trọng như thanh ghi lệnh điều khiển, thanh ghi cài đặt tần số, thanh ghi đọc tần số thực tế, thanh ghi đọc dòng điện, thanh ghi đọc mã lỗi (ví dụ, thanh ghi lệnh có thể là 40009, thanh ghi tần số đặt là 40010).

Sau đó là cài đặt thông số và lập trình trên PLC Mitsubishi (Master). Cần cấu hình cổng truyền thông như đã hướng dẫn ở mục 2.3, bao gồm Baud rate, Data bits, Parity, Stop bits, và giao thức Modbus RTU Master cho cổng RS485 của PLC. Tiếp theo là lập trình lệnh đọc/ghi, sử dụng lệnh ADPRW (cho FX3U) hoặc GP.MODRD/GP.MODWR hoặc FB Modbus (cho FX5U, Q series) để thực hiện các tác vụ như ghi lệnh điều khiển (Start/Stop, chạy thuận/nghịch, reset lỗi), ghi tần số cài đặt (lưu ý đơn vị, ví dụ 50.00 Hz có thể cần ghi là 5000), và đọc trạng thái cùng các thông số vận hành của biến tần để giám sát và xử lý.

4.3. Ví dụ minh họa

Ví dụ: Điều khiển Start/Stop và cài đặt tần số cho biến tần qua Modbus RTU (sử dụng FX3U và lệnh ADPRW).

Giả sử các điều kiện sau: biến tần có Slave ID = 1; địa chỉ Modbus của thanh ghi lệnh điều khiển (Control Word) là 40009 (tương ứng địa chỉ 8 trong lệnh ADPRW), với giá trị 2 = Start Forward và giá trị 1 = Stop; địa chỉ Modbus của thanh ghi cài đặt tần số (Frequency Setpoint) là 40010 (tương ứng địa chỉ 9), với giá trị tần số ví dụ 5000 tương ứng 50.00 Hz. PLC FX3U sử dụng CH2 (FX3U-485ADP-MB), do đó S1=K2 trong lệnh ADPRW.

// Assume D8420, D8421 configured for Modbus RTU

// M0: Nút nhấn Start

// M1: Nút nhấn Stop

// D0: Thanh ghi lưu giá trị tần số cài đặt (ví dụ, D0 = 5000 cho 50Hz)

// — Ghi lệnh Start —

// Khi M0 ON, ghi giá trị K2 (Start) vào thanh ghi lệnh (địa chỉ 8) của Slave 1

|–[M0]–[MOVP K2 D10]———————–| // D10 là vùng đệm lệnh

[ADPRW K2 K1 H06 K8 K1 D10]–| // H06: Write Single Register// — Ghi lệnh Stop —

// Khi M1 ON, ghi giá trị K1 (Stop) vào thanh ghi lệnh (địa chỉ 8) của Slave 1

|–[M1]–[MOVP K1 D10]———————–|

[ADPRW K2 K1 H06 K8 K1 D10]–|// — Ghi tần số cài đặt —

// Giả sử M2 là trigger để gửi tần số, hoặc gửi liên tục nếu cần

// Ghi giá trị từ D0 vào thanh ghi tần số (địa chỉ 9) của Slave 1

|–[M2]–[ADPRW K2 K1 H06 K9 K1 D0]—-|

// — Đọc tần số thực tế từ biến tần —

// Giả sử địa chỉ Modbus của thanh ghi tần số thực tế là 40101 (địa chỉ 100)

// Đọc 1 thanh ghi, lưu vào D20

// M3: Trigger đọc tần số

|–[M3]–[ADPRW K2 K1 H03 K100 K1 D20]-| // H03: Read Holding Registers

Cần lưu ý rằng đây là ví dụ cơ bản. Trong thực tế, cần quản lý cờ báo bận, hoàn thành, lỗi của lệnh ADPRW (ví dụ M8422, M8423, M8429) để đảm bảo truyền thông tuần tự và xử lý lỗi một cách hiệu quả.

5. Truyền thông PLC Mitsubishi với HMI

Giao diện Người-Máy (Human Machine Interface – HMI) đóng vai trò là cửa sổ trực quan vào hệ thống tự động hóa, cho phép người vận hành giám sát trạng thái, điều khiển quy trình, và quản lý dữ liệu một cách dễ dàng và hiệu quả. Việc kết nối thông suốt giữa PLC Mitsubishi và HMI là yếu tố then chốt để xây dựng một hệ thống điều khiển thân thiện và mạnh mẽ.

5.1. Các loại kết nối phổ biến giữa PLC Mitsubishi và HMI

Sự lựa chọn phương thức kết nối phụ thuộc vào loại PLC, loại HMI, khoảng cách, tốc độ yêu cầu và độ phức tạp của ứng dụng. Một trong những phương thức là kết nối nối tiếp (Serial Connection), bao gồm RS232, RS422 và RS485. RS232 thường dùng cho kết nối điểm-điểm ở khoảng cách ngắn giữa PLC và HMI, ví dụ PLC FX series có cổng RS422 (có thể dùng như RS232) thường được sử dụng để kết nối trực tiếp với nhiều loại HMI.

Trong khi đó, RS422/RS485 cho phép khoảng cách xa hơn và kết nối nhiều HMI hoặc một HMI với nhiều PLC (nếu HMI hỗ trợ làm master); RS485 đặc biệt hữu ích trong môi trường công nghiệp nhờ khả năng chống nhiễu tốt. PLC Mitsubishi thường có sẵn cổng RS485 hoặc hỗ trợ qua module. Giao thức sử dụng thường là giao thức riêng của nhà sản xuất HMI/PLC (ví dụ, Mitsubishi PLC Protocol khi kết nối với HMI Mitsubishi GOT), hoặc các giao thức chuẩn như Modbus RTU. Ưu điểm của phương thức này là đơn giản, chi phí thấp cho các ứng dụng nhỏ, nhưng nhược điểm là tốc độ hạn chế, có thể không phù hợp cho các ứng dụng đòi hỏi lượng dữ liệu lớn hoặc cập nhật nhanh.

Một phương thức phổ biến khác là kết nối qua Ethernet. PLC Mitsubishi, đặc biệt các dòng Q, L, iQ-R, iQ-F, và FX5U, FX3U với module Ethernet, cùng các HMI hiện đại đều hỗ trợ mạnh mẽ kết nối Ethernet. Các giao thức sử dụng bao gồm MC Protocol (MELSEC Communication Protocol), là giao thức riêng của Mitsubishi, tối ưu cho việc kết nối giữa PLC Mitsubishi và HMI Mitsubishi (GOT series), mang lại hiệu suất cao và cấu hình dễ dàng.

Modbus TCP/IP cũng là một lựa chọn phổ biến khi kết nối PLC Mitsubishi với HMI của các hãng khác hỗ trợ Modbus TCP/IP. SLMP (Seamless Message Protocol), một phần của CC-Link IE, cho phép truy cập dữ liệu PLC từ các thiết bị IT.

Ngoài ra, các giao thức Ethernet công nghiệp khác cũng có thể được sử dụng nếu cả PLC và HMI đều hỗ trợ. Ưu điểm của kết nối Ethernet là tốc độ cao, băng thông lớn, cho phép truyền tải lượng lớn dữ liệu, khoảng cách xa, dễ dàng tích hợp vào mạng nhà máy, và một HMI có thể kết nối với nhiều PLC và ngược lại. Tuy nhiên, chi phí đầu tư ban đầu có thể cao hơn và yêu cầu kiến thức về mạng.

5.2. Kết nối PLC Mitsubishi với HMI Mitsubishi

Việc kết nối giữa PLC Mitsubishi và HMI Mitsubishi (GOT Series), ví dụ như dòng GOT1000 hay GOT2000 series, thường rất thuận lợi do sự tương thích cao và các công cụ hỗ trợ mạnh mẽ. Các phương thức kết nối bao gồm nối tiếp, sử dụng cáp chuyên dụng như SC-09 cho kết nối RS422 từ PLC FX sang GOT, nơi cổng lập trình trên PLC FX thường là Mini-DIN 8 chân RS422.

Kết nối Ethernet là một lựa chọn khác, có thể thực hiện trực tiếp qua cáp Ethernet hoặc qua switch mạng, đây là ưu tiên cho các hệ thống mới nhờ tốc độ và sự linh hoạt. Nếu cả PLC và HMI đều nằm trên cùng mạng CC-Link/CC-Link IE, việc trao đổi dữ liệu sẽ rất hiệu quả.

Việc cấu hình trong phần mềm GT Designer, phần mềm thiết kế giao diện HMI GOT, bao gồm việc chọn Driver phù hợp khi tạo project mới hoặc cấu hình kênh truyền thông, bằng cách chọn đúng model PLC Mitsubishi (ví dụ FX3U, Q03UDECPU, FX5U), phần mềm sẽ tự động gợi ý driver.

Sau đó, cần cài đặt thông số truyền thông: đối với kết nối nối tiếp, chọn cổng COM trên HMI, cài đặt Baud rate, Data bits, Parity, Stop bits sao cho khớp với cài đặt trên PLC; đối với Ethernet, nhập địa chỉ IP của PLC, port (thường là port mặc định cho MC Protocol), và cấu hình địa chỉ IP cho HMI.

Cuối cùng, cần khai báo vùng nhớ PLC, nơi các đối tượng đồ họa trên HMI như nút nhấn, đèn báo, trường nhập liệu, đồ thị sẽ được liên kết với các địa chỉ vùng nhớ của PLC (X, Y, M, D, W, R…).

Ví dụ, một nút nhấn trên HMI có thể được gán để SET/RESET một bit M trong PLC, một trường hiển thị số có thể đọc giá trị từ một thanh ghi D. Ưu điểm khi dùng hệ sinh thái Mitsubishi là sự tối ưu hóa hiệu suất, cấu hình dễ dàng, và nhiều tính năng nâng cao được hỗ trợ, ví dụ như pass-through programming PLC qua HMI, hay backup/restore chương trình PLC từ HMI.

5.3. Kết nối PLC Mitsubishi với HMI hãng khác

PLC Mitsubishi cũng có khả năng kết nối tốt với HMI của nhiều hãng khác (ví dụ: Weintek, Proface, Siemens HMI) nhờ hỗ trợ các giao thức chuẩn. Lấy ví dụ về việc kết nối PLC Mitsubishi FX3U với HMI Weintek qua RS485 sử dụng Modbus RTU. Trên PLC FX3U, nếu PLC làm Slave, cần cấu hình cổng RS485 (ví dụ CH2) cho Modbus RTU Slave, đặt Slave ID, Baud rate, Parity và các thông số khác.

Nếu PLC làm Master, cần cấu hình cổng RS485 cho Modbus RTU Master và lập trình lệnh đọc/ghi Modbus (ví dụ ADPRW); tuy nhiên, thường thì HMI sẽ làm Master. Trên HMI Weintek, sử dụng phần mềm EasyBuilder Pro để cấu hình, tạo “New Device/Server”, chọn nhà sản xuất là “Mitsubishi Electric Corp.”, model là “FX Series (FX2N/FX3U/FX3G) Modbus RTU”.

Sau đó, cấu hình các thông số COM port trên HMI, Baud rate, Data bits, Parity, Stop bits, Slave ID của PLC sao cho khớp với cài đặt trên PLC. Cuối cùng, khai báo các đối tượng HMI liên kết với địa chỉ Modbus của PLC; ví dụ, nếu muốn đọc thanh ghi D0 của PLC FX3U, địa chỉ Modbus tương ứng (Holding Register) thường là 40001.

Đối với kết nối qua Ethernet sử dụng Modbus TCP/IP, trên PLC Mitsubishi, cần cấu hình module Ethernet cho Modbus TCP/IP Server (Slave) hoặc Client (Master) và đặt địa chỉ IP cho PLC. Trên HMI của hãng khác, chọn driver “Modbus TCP/IP”, nhập địa chỉ IP của PLC và Port (thường là 502 cho Modbus TCP/IP). Sau đó, khai báo các tag HMI liên kết với địa chỉ Modbus.

Một lưu ý quan trọng là luôn tham khảo tài liệu của PLC Mitsubishi và tài liệu HMI để biết chi tiết về driver hỗ trợ, cách cấu hình và bảng ánh xạ địa chỉ. Đồng thời, kiểm tra kỹ sơ đồ đấu nối cáp, đặc biệt là cáp nối tiếp.

6. Truyền thông giữa hai hoặc nhiều PLC Mitsubishi

Trong các hệ thống tự động hóa phức tạp hoặc phân tán, việc một PLC đơn lẻ đảm nhận toàn bộ nhiệm vụ điều khiển có thể trở nên quá tải hoặc không khả thi về mặt vật lý. Giải pháp lúc này là sử dụng nhiều PLC Mitsubishi kết nối với nhau, chia sẻ dữ liệu và phối hợp hoạt động. Điều này không chỉ giúp mở rộng quy mô hệ thống, tăng khả năng xử lý mà còn nâng cao độ tin cậy và tính module hóa.

6.1. Truyền thông nối tiếp

Đối với các ứng dụng quy mô nhỏ hơn hoặc khi cần một giải pháp tiết kiệm chi phí, truyền thông nối tiếp (Serial Link / Computer Link / N:N Network) vẫn là một lựa chọn khả thi, đặc biệt với các dòng PLC FX series. Chẳng hạn, Computer Link (Dedicated Protocol) cho phép PLC Mitsubishi, đặc biệt dòng FX, hỗ trợ giao thức này qua cổng RS485, nơi một PLC Master có thể đọc/ghi dữ liệu từ các vùng nhớ của tối đa 7 PLC Slave khác trên cùng một mạng.

Cấu hình được thực hiện đơn giản thông qua các thanh ghi đặc biệt để định nghĩa vai trò Master/Slave, địa chỉ trạm, và các thông số truyền thông, với lệnh FROM/TO hoặc các lệnh chuyên dụng khác được sử dụng để trao đổi dữ liệu.

Một tính năng khác là N:N Network, dành cho dòng FX, cho phép tối đa 8 PLC FX kết nối với nhau qua RS485, chia sẻ một vùng dữ liệu chung (Link Registers – W, Link Relays – B); bất kỳ thay đổi nào trong vùng Link của một PLC sẽ tự động được cập nhật sang các PLC khác, không cần phân biệt Master/Slave rõ ràng, và cấu hình đơn giản trong PLC Parameter.

Ưu điểm của các phương pháp này là đơn giản, chi phí thấp, dễ cài đặt cho việc chia sẻ dữ liệu cơ bản, nhưng nhược điểm là tốc độ hạn chế, số lượng PLC kết nối giới hạn, chỉ phù hợp cho lượng dữ liệu nhỏ và khoảng cách không quá xa, với độ trễ cập nhật dữ liệu phụ thuộc vào số lượng PLC và cấu hình.

Ngoài ra, Modbus RTU cũng có thể được sử dụng, nơi một PLC cấu hình làm Modbus Master, các PLC khác làm Modbus Slave, hoặc thiết kế logic để các PLC thay phiên nhau làm Master, tuy nhiên việc này phức tạp hơn.

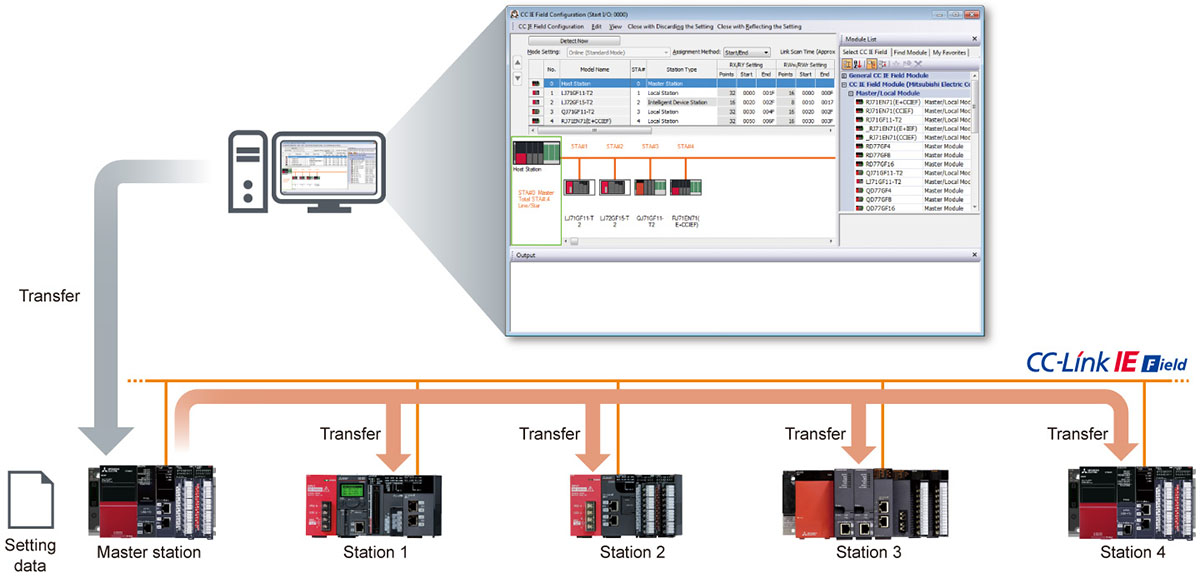

6.2. Truyền thông qua mạng CC-Link

CC-Link / CC-Link IE Family là giải pháp mạnh mẽ và được khuyến nghị cho các hệ thống PLC-PLC quy mô vừa và lớn, đòi hỏi tốc độ cao, độ tin cậy và khả năng đồng bộ. Với CC-Link (Fieldbus), các PLC Mitsubishi và các thiết bị khác hỗ trợ CC-Link có thể trao đổi dữ liệu I/O từ xa, dữ liệu thanh ghi theo chu kỳ, và thông điệp. Mỗi PLC được gán một số trạm, và dữ liệu được tự động cập nhật, cấu hình thông qua phần mềm GX Works.

Đối với CC-Link IE Field / CC-Link IE Control (Industrial Ethernet), CC-Link IE Field lý tưởng cho việc kết nối PLC với các thiết bị trường với tốc độ Gigabit, cho phép chia sẻ lượng lớn dữ liệu.

Trong khi đó, CC-Link IE Control được thiết kế chuyên cho kết nối giữa các PLC điều khiển và giữa PLC với IPC, hỗ trợ mạng vòng cho khả năng dự phòng. Cả hai mạng này đều cung cấp băng thông cực lớn, cho phép truyền tải đồng thời dữ liệu điều khiển thời gian thực và dữ liệu thông tin, với cấu hình mạng và dữ liệu chia sẻ được thực hiện dễ dàng trong GX Works3.

Ưu điểm của CC-Link Family bao gồm tốc độ rất cao, độ trễ thấp và xác định, khả năng đồng bộ hóa tốt, độ tin cậy cao, dễ dàng mở rộng, và cấu hình trực quan. Tuy nhiên, chi phí đầu tư cho module mạng và thiết bị có thể cao hơn so với truyền thông nối tiếp.

6.3. Truyền thông qua Ethernet

Sử dụng mạng Ethernet tiêu chuẩn (MC Protocol, Socket Communication, SLMP) là một lựa chọn linh hoạt và ngày càng phổ biến cho truyền thông PLC-PLC. MC Protocol (MELSEC Communication Protocol) là giao thức truyền thông hiệu quả của Mitsubishi qua Ethernet, cho phép các PLC Mitsubishi dễ dàng đọc/ghi dữ liệu từ các vùng nhớ của nhau bằng cách sử dụng các lệnh chuyên dụng hoặc Function Block, chỉ cần biết địa chỉ IP, port của PLC đối tác và địa chỉ vùng nhớ.

Socket Communication (TCP/IP hoặc UDP/IP) cho phép các PLC Mitsubishi thiết lập kết nối socket trực tiếp với nhau, một PLC có thể hoạt động như TCP Server, các PLC khác là TCP Client, hoặc sử dụng UDP; tuy nhiên, lập trình viên phải tự định nghĩa định dạng dữ liệu và xử lý logic, đòi hỏi kiến thức lập trình mạng sâu hơn. SLMP (Seamless Message Protocol), một phần của kiến trúc CC-Link IE, cho phép các thiết bị IT và các PLC khác truy cập vào dữ liệu của PLC Mitsubishi trên mạng Ethernet một cách dễ dàng.

Ưu điểm của Ethernet là tận dụng hạ tầng mạng LAN/WAN hiện có, tốc độ cao, băng thông lớn, không giới hạn khoảng cách qua router, và dễ dàng tích hợp với các hệ thống IT. Nhược điểm là độ trễ có thể không xác định bằng CC-Link IE, cần chú ý đến vấn đề an ninh mạng, cấu hình địa chỉ IP và quản lý mạng.

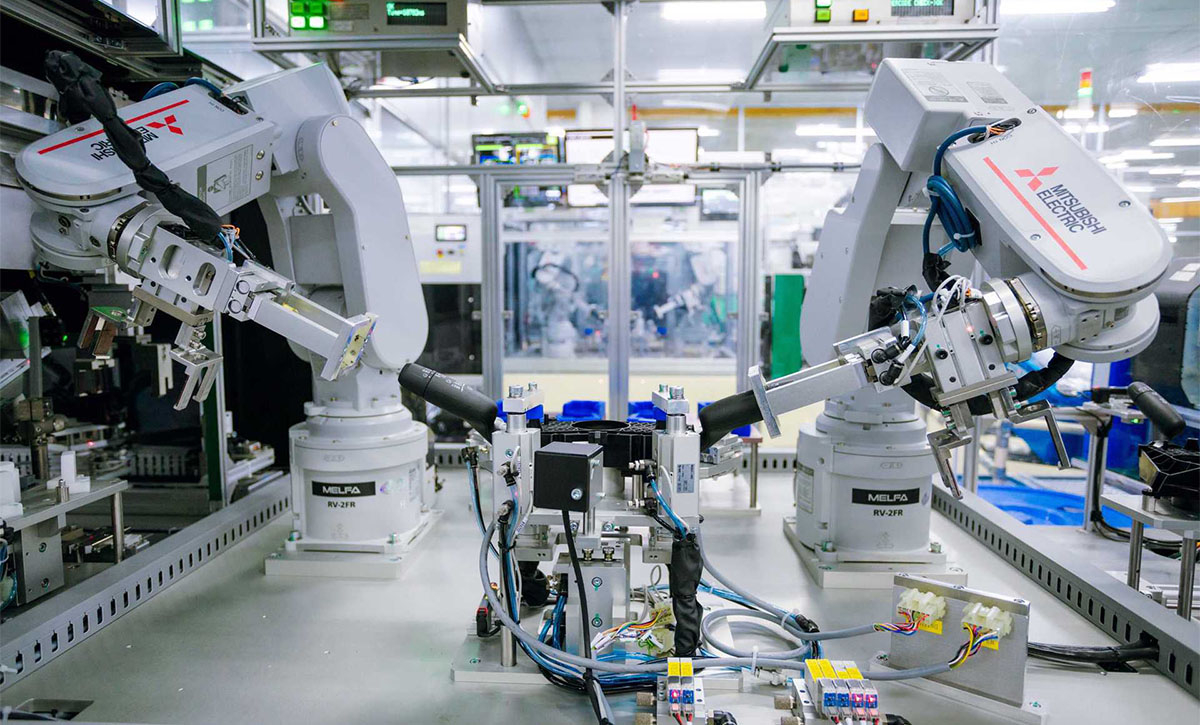

7. Triển khai giải pháp truyền thông PLC Mitsubishi cùng Thanh Thiên Phú

Qua những phân tích chi tiết ở trên, có thể thấy rằng việc làm chủ công nghệ truyền thông PLC Mitsubishi mang lại những lợi ích vô cùng to lớn cho bất kỳ doanh nghiệp nào hoạt động trong lĩnh vực sản xuất và tự động hóa công nghiệp. Từ việc kết nối đơn giản một PLC với HMI hay biến tần, đến xây dựng các mạng lưới phức tạp gồm nhiều PLC phối hợp nhịp nhàng, tất cả đều nhằm mục tiêu cuối cùng là nâng cao hiệu suất, tối ưu hóa chi phí, đảm bảo độ tin cậy và tăng cường khả năng cạnh tranh. Một hệ thống truyền thông được thiết kế và triển khai đúng đắn sẽ là nền tảng vững chắc cho sự phát triển bền vững và quá trình chuyển đổi sang nhà máy thông minh của quý doanh nghiệp.

Thanh Thiên Phú tự hào là nhà cung cấp uy tín các thiết bị điện công nghiệp và giải pháp tự động hóa hàng đầu tại Việt Nam, đặc biệt là các sản phẩm PLC Mitsubishi và các module truyền thông liên quan. Chúng tôi không chỉ mang đến những sản phẩm chính hãng, chất lượng cao với chính sách bảo hành rõ ràng, mà còn đồng hành cùng quý khách hàng bằng dịch vụ tư vấn kỹ thuật chuyên sâu, tận tâm.

Hãy liên hệ với Thanh Thiên Phú để được tự vấn ngay hôm nay:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh.