PLC điều khiển động cơ bước là giải pháp công nghệ giúp tối ưu hóa chuyển động chính xác và linh hoạt cho vô số máy móc, dây chuyền sản xuất. Với khả năng lập trình mạnh mẽ, kết nối đa dạng và độ tin cậy vượt trội, việc ứng dụng bộ điều khiển logic khả trình để kiểm soát motor bước mang lại hiệu quả vận hành cao, giảm thiểu chi phí và nâng cao năng suất đáng kể.

Nếu bạn đang tìm kiếm một phương án nâng cấp hệ thống, cải thiện độ chính xác của máy móc hoặc đơn giản là muốn làm chủ công nghệ điều khiển chuyển động tiên tiến, thì hệ thống PLC kiểm soát động cơ bước chính là câu trả lời. Hãy cùng khám phá sâu hơn về công nghệ này trong bài viết dưới đây.

1. Các phương pháp điều khiển động cơ bước

Động cơ bước hay step motor là một loại động cơ điện đồng bộ không chổi than có khả năng quay một góc cố định (bước) khi nhận được một xung điện. Chính nhờ đặc tính này mà động cơ bước được sử dụng rộng rãi trong các ứng dụng đòi hỏi sự chính xác về vị trí và tốc độ mà không cần đến cơ cấu phản hồi phức tạp.

Việc điều khiển động cơ bước đòi hỏi một mạch điều khiển chuyên dụng, thường gọi là driver, để cung cấp các xung điện phù hợp cho các cuộn dây của động cơ. Có nhiều phương pháp điều khiển động cơ bước, mỗi phương pháp có những ưu và nhược điểm riêng phù hợp với các yêu cầu ứng dụng khác nhau.

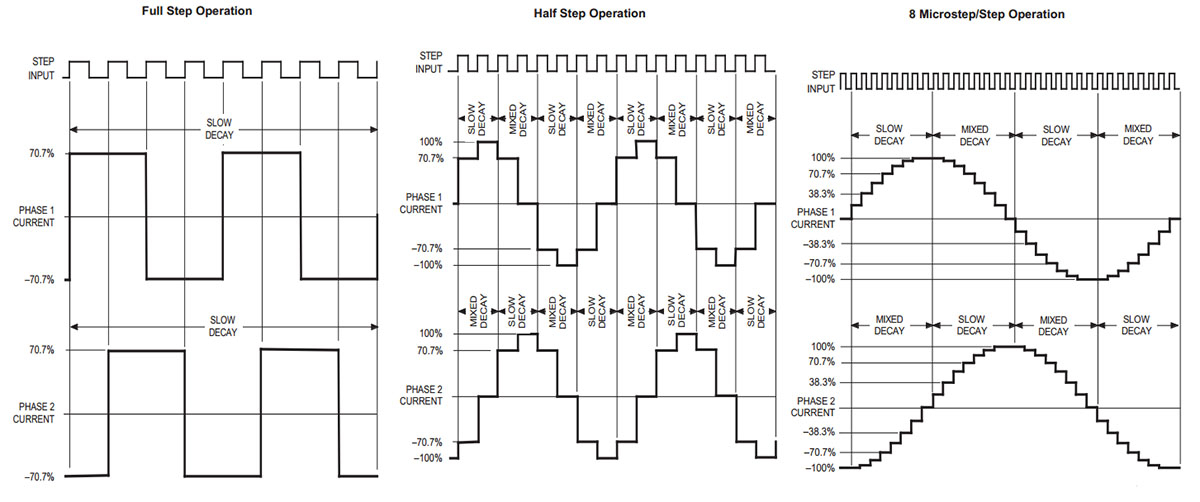

1.1. Điều khiển bước đủ

Điều khiển bước đủ (Full step) là phương pháp điều khiển cơ bản nhất. Trong chế độ này, hai cuộn dây của động cơ luôn được cấp điện. Có hai kiểu điều khiển bước đủ phổ biến. Kiểu Một pha kích (Wave Drive/Single-phase on) có nghĩa là tại một thời điểm, chỉ có một cuộn dây được cấp điện, khiến rotor quay đến vị trí mà từ thông do cuộn dây đó tạo ra là lớn nhất; phương pháp này cho momen xoắn yếu hơn nhưng tiêu thụ ít năng lượng hơn.

Kiểu còn lại là Hai pha kích (Full Step Drive/Two-phase on), nơi tại một thời điểm, cả hai cuộn dây được cấp điện đồng thời, làm rotor dừng ở vị trí giữa hai cực từ của stator; phương pháp này tạo ra momen xoắn lớn hơn khoảng 30-40% so với một pha kích và cải thiện độ giảm chấn, giúp động cơ chạy mượt hơn ở tốc độ thấp, và đây cũng là chế độ phổ biến nhất trong điều khiển bước đủ.

Ví dụ, với động cơ bước 200 bước/vòng, ở chế độ bước đủ, mỗi xung điều khiển sẽ làm động cơ quay một góc 360/200 = 1.8 độ.

1.2. Điều khiển nửa bước

Phương pháp điều khiển nửa bước (Half step) là sự kết hợp giữa một pha kích và hai pha kích. Trình tự kích từ các cuộn dây sẽ xen kẽ giữa việc cấp điện cho một pha và cấp điện cho hai pha. Kết quả là số bước trên một vòng quay của động cơ tăng gấp đôi so với chế độ bước đủ, do đó độ phân giải vị trí cũng tăng gấp đôi.

Ví dụ, với động cơ bước 200 bước/vòng, khi điều khiển ở chế độ nửa bước, số bước sẽ là 400 bước/vòng, và mỗi bước động cơ sẽ quay một góc 360/400 = 0.9 độ. Ưu điểm của phương pháp này là động cơ chạy mượt hơn, giảm rung động, đặc biệt là ở tốc độ thấp, do góc quay mỗi bước nhỏ hơn. Tuy nhiên, momen xoắn có thể không đồng đều giữa các bước, một số bước có momen thấp hơn (khi chỉ một pha được kích) so với các bước khác (khi hai pha được kích).

1.3. Điều khiển vi bước

Điều khiển vi bước (Microstepping) là phương pháp điều khiển tiên tiến nhất, cho phép chia một bước đủ thành nhiều bước nhỏ hơn, gọi là vi bước. Điều này đạt được bằng cách điều chỉnh dòng điện trong các cuộn dây của động cơ theo dạng hình sin hoặc gần sin. Driver động cơ bước sẽ kiểm soát tỷ lệ dòng điện giữa hai cuộn pha một cách chính xác.

Ví dụ, một bước đủ 1.8 độ có thể được chia thành 10 vi bước, khi đó mỗi vi bước sẽ tương ứng với góc quay 0.18 độ. Các chế độ vi bước phổ biến là 1/2, 1/4, 1/8, 1/16, 1/32, 1/64, 1/128, thậm chí 1/256 bước.

Ưu điểm vượt trội của vi bước bao gồm chuyển động cực kỳ mượt mà, giúp giảm thiểu tối đa rung động và tiếng ồn, đặc biệt quan trọng khi động cơ hoạt động ở tốc độ thấp hoặc đi qua vùng cộng hưởng cơ khí. Bên cạnh đó, phương pháp này mang lại độ phân giải vị trí cao hơn, cho phép định vị chính xác hơn, và giảm hiện tượng cộng hưởng do bước chuyển động nhỏ khiến động cơ ít có khả năng rơi vào tần số cộng hưởng tự nhiên của hệ thống.

Tuy nhiên, vi bước cũng có một số hạn chế. Momen xoắn có thể giảm đi một chút so với chế độ bước đủ, và độ chính xác của từng vi bước phụ thuộc nhiều vào chất lượng của driver và động cơ. Dù vậy, lợi ích về độ mượt và giảm rung thường vượt trội hơn những nhược điểm này trong nhiều ứng dụng.

2. Lý do dùng PLC điều khiển Step motor

Trong thế giới tự động hóa công nghiệp, việc lựa chọn bộ não điều khiển cho các chuyển động chính xác như của động cơ bước (step motor) là một quyết định mang tính chiến lược. Mặc dù có nhiều phương án như sử dụng vi điều khiển (MCU) hoặc máy tính công nghiệp (IPC), bộ điều khiển logic khả trình (PLC) nổi lên như một giải pháp vượt trội và được ưa chuộng bởi các kỹ sư điện, kỹ thuật viên và quản lý kỹ thuật.

Lý do không chỉ nằm ở khả năng điều khiển đơn thuần, mà còn ở một hệ sinh thái các lợi ích giúp giải quyết trực tiếp những khó khăn mà người dùng thường gặp phải như hiệu suất làm việc, chi phí vận hành, an toàn lao động và nhu cầu cập nhật công nghệ.

2.1. Độ chính xác và độ lặp lại vượt trội

Động cơ bước vốn nổi tiếng với khả năng định vị chính xác mà không cần phản hồi (open-loop control). Khi kết hợp với PLC, đặc biệt là các dòng PLC có ngõ ra phát xung tốc độ cao (PTO – Pulse Train Output) hoặc hỗ trợ điều khiển chuyển động (Motion Control), độ chính xác này càng được củng cố. PLC cho phép lập trình số xung phát ra một cách tuyệt đối chính xác, tương ứng với số bước hoặc vi bước mà động cơ cần quay.

Điều này đảm bảo rằng mỗi lần thực hiện, động cơ sẽ di chuyển đến cùng một vị trí với sai số cực nhỏ. Độ lặp lại cao là yếu tố then chốt trong các ứng dụng như máy CNC mini, máy khắc laser, máy in 3D, hệ thống cấp phôi tự động, nơi mà sự đồng nhất của sản phẩm là yêu cầu bắt buộc.

Ví dụ, một PLC phát ra 10.000 xung cho một động cơ có độ phân giải 200 bước/vòng và driver cài đặt vi bước 1/10, động cơ sẽ quay chính xác 10000 / (200 * 10) = 5 vòng, và điều này được lặp lại một cách nhất quán.

2.2. Khả năng lập trình linh hoạt và phức tạp

PLC cung cấp một môi trường lập trình mạnh mẽ và đa dạng với các ngôn ngữ tiêu chuẩn như Ladder Logic (LAD), Function Block Diagram (FBD), Structured Text (ST). Điều này cho phép các kỹ sư dễ dàng xây dựng các thuật toán điều khiển phức tạp, từ việc điều khiển một động cơ bước đơn lẻ đến điều khiển đồng bộ nhiều trục, thực hiện các biên dạng chuyển động phức tạp (camming, gearing), hay xử lý các logic liên động với nhiều cảm biến và cơ cấu chấp hành khác trong hệ thống.

Khả năng này vượt trội hơn hẳn so với các mạch điều khiển chuyên dụng đơn giản hoặc vi điều khiển khi cần tích hợp nhiều chức năng. Ví dụ, một hệ thống đóng gói sản phẩm có thể yêu cầu động cơ bước di chuyển băng tải một khoảng chính xác, dừng lại, chờ tín hiệu từ cảm biến sản phẩm, sau đó kích hoạt cơ cấu đóng gói, tất cả được điều phối nhịp nhàng bởi chương trình PLC.

2.3. Tích hợp dễ dàng với các hệ thống khác

PLC được thiết kế với khả năng giao tiếp và tích hợp hệ thống mạnh mẽ. Chúng hỗ trợ nhiều chuẩn truyền thông công nghiệp phổ biến như Modbus RTU/TCP, Profibus, Profinet, EtherCAT, CANopen, CC-Link. Điều này cho phép hệ thống PLC điều khiển động cơ bước dễ dàng kết nối và trao đổi dữ liệu với các thiết bị khác trong nhà máy như HMI (Human Machine Interface) để giám sát và cài đặt, SCADA (Supervisory Control And Data Acquisition) để quản lý toàn diện, các PLC khác, biến tần, servo drive, cảm biến thông minh và hệ thống MES (Manufacturing Execution System) hay ERP (Enterprise Resource Planning) của doanh nghiệp.

⇨ Tìm hiểu thêm về cách điều khiển servo bằng PLC

⇨ Tìm hiểu thêm về cách kết nối HMI với PLC các hãng

⇨ Tìm hiểu thêm về cách kết nối PLC điều khiển biến tần

⇨ Tìm hiểu thêm về cách kết nối cảm biến NPN với PLC

Khả năng tích hợp này giúp xây dựng các hệ thống tự động hóa toàn diện, thông minh và đáp ứng yêu cầu của Công nghiệp 4.0. Một ví dụ điển hình là trong một dây chuyền lắp ráp tự động, PLC điều khiển các cánh tay robot nhỏ dùng động cơ bước, đồng thời nhận lệnh sản xuất từ hệ thống MES và gửi dữ liệu trạng thái hoạt động lên SCADA.

2.4. Độ tin cậy và ổn định cao trong môi trường công nghiệp

PLC được thiết kế để hoạt động bền bỉ trong môi trường công nghiệp khắc nghiệt, nơi có nhiệt độ cao, độ ẩm, rung động, nhiễu điện từ và bụi bẩn. Chúng có vỏ bảo vệ chắc chắn, dải nhiệt độ hoạt động rộng, khả năng chống nhiễu tốt và tuổi thọ cao. Các module I/O của PLC cũng được thiết kế để chịu được các điều kiện này.

Điều này đảm bảo rằng hệ thống điều khiển động cơ bước sẽ hoạt động ổn định và liên tục, giảm thiểu thời gian dừng máy ngoài kế hoạch, một yếu tố quan trọng ảnh hưởng trực tiếp đến năng suất và chi phí sản xuất.

2.5. Giảm thiểu nhiễu và tăng cường hiệu suất

PLC thường được trang bị các ngõ ra phát xung (PTO) chuyên dụng, có khả năng tạo ra các chuỗi xung sạch, ổn định với tần số cao, cần thiết cho việc điều khiển động cơ bước ở tốc độ cao và độ phân giải vi bước lớn.

Việc sử dụng các module phát xung chuyên dụng hoặc các CPU có tích hợp sẵn chức năng này giúp giảm tải xử lý cho CPU chính của PLC, đồng thời đảm bảo chất lượng tín hiệu điều khiển tốt hơn so với việc tạo xung bằng các phương pháp phần mềm trên các ngõ ra thông thường.

Điều này góp phần làm cho động cơ bước hoạt động mượt mà hơn, chính xác hơn và ít bị ảnh hưởng bởi nhiễu điện từ. Các kỹ thuật nối đất và bọc giáp đúng cách, cùng với việc sử dụng cáp xoắn cho tín hiệu xung và chiều, cũng đóng vai trò quan trọng trong việc giảm nhiễu.

2.6. Tối ưu hóa chi phí vận hành và bảo trì

Mặc dù chi phí đầu tư ban đầu cho một hệ thống PLC có thể cao hơn so với một số giải pháp khác, nhưng về lâu dài, PLC mang lại lợi ích kinh tế đáng kể. Độ tin cậy cao giúp giảm chi phí bảo trì và sửa chữa. Khả năng lập trình linh hoạt cho phép dễ dàng thay đổi, nâng cấp hệ thống mà không cần thay thế phần cứng tốn kém.

Việc chuẩn hóa trên nền tảng PLC cũng giúp giảm chi phí đào tạo nhân sự và quản lý phụ tùng thay thế. Hơn nữa, các PLC hiện đại ngày càng có giá cả cạnh tranh hơn, đặc biệt là các dòng PLC nhỏ gọn nhưng mạnh mẽ, phù hợp với các doanh nghiệp vừa và nhỏ.

Khi thiết bị cũ kỹ, lạc hậu thường xuyên hỏng hóc, tiêu thụ nhiều điện năng, việc chuyển sang PLC điều khiển động cơ bước là một bước đi thông minh để tối ưu hóa chi phí vòng đời sản phẩm.

Tóm lại, việc sử dụng PLC điều khiển động cơ bước không chỉ là một lựa chọn kỹ thuật mà còn là một đầu tư chiến lược mang lại nhiều lợi ích thiết thực cho doanh nghiệp, từ nâng cao chất lượng sản phẩm, tăng hiệu suất sản xuất, giảm chi phí vận hành đến đảm bảo an toàn và tạo nền tảng vững chắc cho sự phát triển bền vững trong tương lai. Đó là lý do tại sao giải pháp này ngày càng được tin dùng bởi các chuyên gia trong ngành điện công nghiệp và tự động hóa.

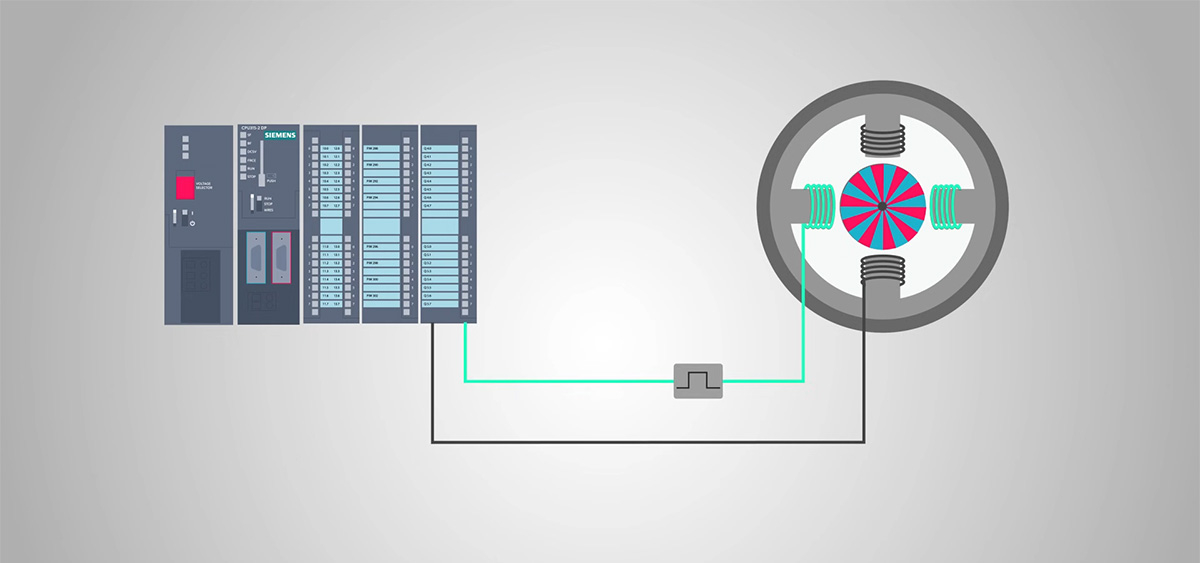

3. Kết nối động cơ bước với PLC

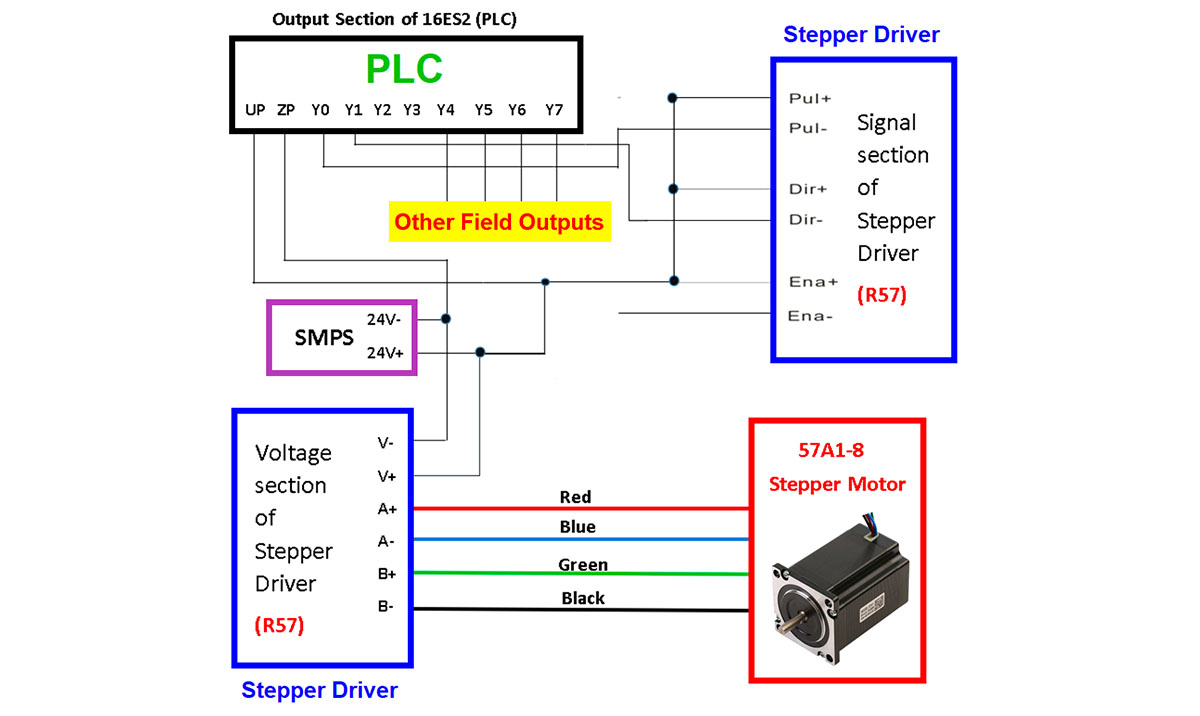

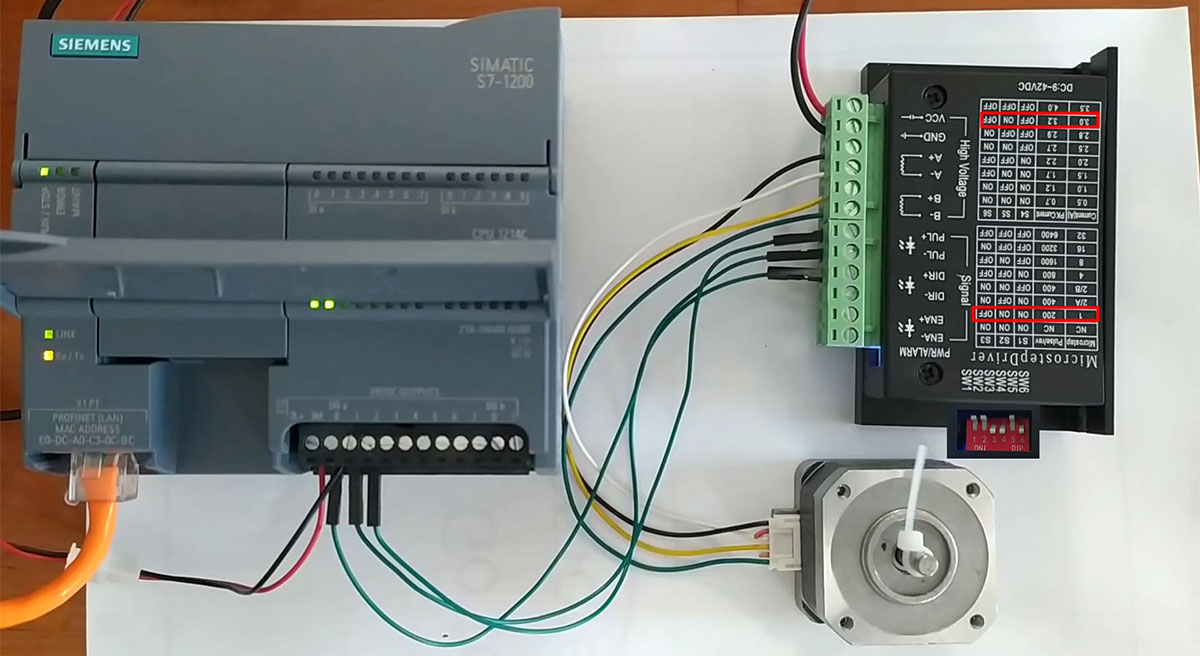

Việc kết nối chính xác các thành phần trong hệ thống PLC điều khiển động cơ bước là bước nền tảng, quyết định đến sự ổn định và hiệu quả hoạt động của toàn bộ ứng dụng. Đối với các kỹ sư điện và kỹ thuật viên, việc nắm vững sơ đồ kết nối và các lưu ý quan trọng sẽ giúp quá trình triển khai diễn ra suôn sẻ, tránh được các lỗi thường gặp và tối ưu hóa hiệu suất của step motor PLC.

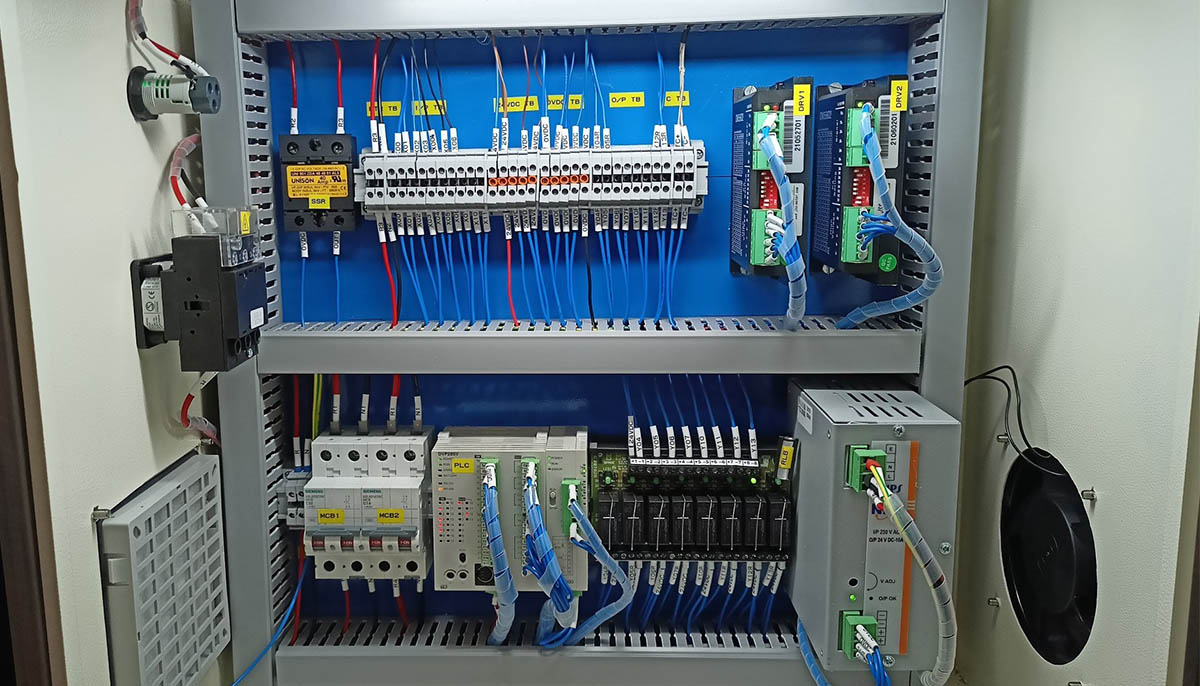

3.1. Các thành phần cần thiết trong hệ thống

Một hệ thống điều khiển động cơ bước sử dụng PLC cơ bản bao gồm các thành phần chính như PLC (Bộ điều khiển logic khả trình), là bộ não của hệ thống, chịu trách nhiệm thực thi chương trình điều khiển và tạo tín hiệu xung, chiều cho driver, thường cần có ngõ ra PTO hoặc module motion chuyên dụng.

Tiếp theo là Driver động cơ bước (Stepper Motor Driver), một mạch công suất trung gian nhận tín hiệu từ PLC và chuyển đổi thành dòng điện phù hợp cho động cơ, phải tương thích về điện áp, dòng điện và hỗ trợ vi bước. Động cơ bước (Stepper Motor) là cơ cấu chấp hành, với các thông số quan trọng như kích thước, góc bước, momen giữ, dòng và điện áp pha.

Không thể thiếu nguồn cấp (Power Supply) để cung cấp nguồn DC cho PLC, driver và động cơ, với nguồn cho driver thường có điện áp cao hơn. Cuối cùng là Cáp kết nối bao gồm cáp tín hiệu và cáp động lực, nên chọn loại chất lượng tốt và có bọc chống nhiễu nếu cần.

3.2. Sơ đồ kết nối chung

Mặc dù có thể có sự khác biệt nhỏ giữa các hãng PLC và driver, sơ đồ kết nối chung thường tuân theo nguyên tắc sau:

Sơ đồ kết nối tín hiệu điều khiển (PLC đến Driver):

| PLC Outputs (Transistor Output – Sinking hoặc Sourcing) | Driver Inputs |

| Ngõ ra phát xung (ví dụ Q0.0, Y0) ———————-> | PUL+ (hoặc STEP+, CLK+) |

| COM của ngõ ra phát xung (ví dụ 0VDC hoặc 24VDC) ——--> | PUL- (hoặc STEP-, CLK-) |

| Ngõ ra chiều (ví dụ Q0.1, Y1) ————————--> | DIR+ (hoặc CW+) |

| COM của ngõ ra chiều (ví dụ 0VDC hoặc 24VDC) ————> | DIR- (hoặc CW-) |

| Ngõ ra Enable (tùy chọn, ví dụ Q0.2, Y2) —————> | ENA+ (hoặc ENBL+) |

| COM của ngõ ra Enable (ví dụ 0VDC hoặc 24VDC) ———--> | ENA- (hoặc ENBL-) |

Về kiểu đấu nối Sinking/Sourcing, Sinking Output (NPN) nghĩa là ngõ ra PLC nối với cực âm của tải, dòng điện đi từ tải vào PLC; khi đó, các chân PUL-, DIR-, ENA- của driver sẽ nối với ngõ ra PLC, còn PUL+, DIR+, ENA+ sẽ nối với +V. Ngược lại, Sourcing Output (PNP) có ngõ ra PLC nối với cực dương của tải, dòng điện đi từ PLC ra tải; lúc này, các chân PUL+, DIR+, ENA+ của driver sẽ nối với ngõ ra PLC, còn PUL-, DIR-, ENA- sẽ nối với 0V (GND). Hầu hết các driver hiện đại đều hỗ trợ cả hai kiểu đấu nối hoặc có optocoupler đầu vào cho phép linh hoạt. Cần tham khảo tài liệu của cả PLC và driver để kết nối chính xác.

Sơ đồ kết nối Driver với Động cơ bước:

| Driver Outputs | Động cơ bước (4 dây, 6 dây, 8 dây) |

| A+ (hoặc A1) ———– | Dây Pha A (ví dụ: Đỏ) |

| A- (hoặc A2) ———– | Dây Pha A’ (ví dụ: Xanh lá) |

| B+ (hoặc B1) ———– | Dây Pha B (ví dụ: Vàng) |

| B- (hoặc B2) ———– | Dây Pha B’ (ví dụ: Xanh dương) |

Màu dây động cơ có thể thay đổi tùy nhà sản xuất, do đó luôn kiểm tra datasheet của động cơ để xác định đúng các cặp dây pha. Đối với động cơ 6 dây, có thể đấu nối theo kiểu lưỡng cực nối tiếp hoặc lưỡng cực song song. Động cơ 8 dây cho phép nhiều kiểu đấu nối hơn.

Việc kết nối nguồn cấp yêu cầu PLC phải được nối với nguồn 24VDC theo đúng cực L+ và M. Driver thì cần nối với nguồn DC có điện áp và dòng điện phù hợp (ví dụ Vmot/VCC và GND), và điện áp cấp cho driver thường cao hơn điện áp định mức của động cơ để đạt hiệu suất tốt ở tốc độ cao nhưng không được vượt quá điện áp tối đa cho phép của driver.

Các tín hiệu phụ trợ tùy chọn bao gồm Tín hiệu Alarm (ALM), là ngõ ra báo lỗi từ một số driver (ví dụ quá dòng, quá áp), có thể nối về một ngõ vào của PLC để giám sát và xử lý. Ngoài ra, Tín hiệu Encoder, nếu sử dụng động cơ bước có encoder (closed-loop stepper), các tín hiệu encoder (A, B, Z) sẽ được nối về PLC (ngõ vào HSC – High Speed Counter) hoặc về driver (nếu driver hỗ trợ closed-loop) để giám sát vị trí thực tế và bù lỗi.

3.3. Lưu ý khi kết nối

Việc tuân thủ các nguyên tắc sau sẽ giúp hệ thống hoạt động ổn định và tránh hư hỏng thiết bị. Đầu tiên, cần chọn dây dẫn phù hợp; dây tín hiệu (PUL, DIR, ENA) nên dùng loại có tiết diện nhỏ (ví dụ 0.2 – 0.5 mm²), tốt nhất là cáp xoắn đôi có bọc chống nhiễu, đặc biệt khi dây dẫn dài hoặc gần nguồn nhiễu, trong khi dây động lực (nối driver với động cơ, dây nguồn) phải có tiết diện đủ lớn để chịu dòng làm việc.

Thứ hai, phải đảm bảo tiếp địa (Grounding) tốt bằng cách nối đất vỏ PLC, driver, động cơ và tủ điện về một điểm chung, và lưới chống nhiễu của cáp tín hiệu nên nối đất ở một đầu (thường là đầu PLC) để tránh vòng lặp tiếp địa.

Thứ ba, việc kiểm tra điện áp tương thích là bắt buộc; đảm bảo điện áp cấp cho PLC, driver là chính xác và điện áp tín hiệu điều khiển từ PLC (thường 24VDC hoặc 5VDC) phải tương thích với đầu vào driver, có thể cần điện trở hạn dòng nếu PLC xuất 24VDC cho driver yêu cầu 5V.

Thứ tư, để tránh nhiễu điện từ (EMI), nên đi dây tín hiệu tách biệt khỏi dây động lực, giữ khoảng cách tối đa hoặc cắt vuông góc nếu phải giao nhau, sử dụng ferrite core nếu cần và đặt PLC, driver trong tủ điện kim loại nối đất tốt.

Thứ năm, về thứ tự cấp nguồn, nên cấp cho PLC trước, sau đó đến driver và động cơ, và làm ngược lại khi tắt.

Cuối cùng, luôn kiểm tra kỹ trước khi cấp điện toàn bộ sơ đồ đấu dây, các kết nối xem đã chắc chắn và đúng cực tính chưa để tránh hư hỏng.

4. Lập trình PLC điều khiển động cơ bước

Sau khi đã hoàn tất việc kết nối phần cứng, bước tiếp theo và cũng không kém phần quan trọng là lập trình PLC để thổi hồn vào hệ thống điều khiển động cơ bước.

Lập trình PLC cho phép định nghĩa cách thức động cơ hoạt động: di chuyển đến vị trí nào, với tốc độ bao nhiêu, tăng giảm tốc ra sao, và phản ứng như thế nào với các tín hiệu từ cảm biến hay mệnh lệnh từ người vận hành. Việc này đòi hỏi sự hiểu biết về nguyên lý phát xung của PLC, các khối hàm chuyên dụng và tư duy logic để xây dựng chương trình điều khiển hiệu quả.

4.1. Nguyên lý phát xung PTO/PWM từ PLC

Để điều khiển động cơ bước, PLC cần tạo ra một chuỗi xung điện gửi đến driver. Hai loại tín hiệu chính được PLC sử dụng là PTO (Pulse Train Output) và PWM (Pulse Width Modulation). PTO là phương pháp phổ biến nhất, nơi PLC phát ra một số lượng xung nhất định để xác định quãng đường di chuyển và với một tần số cụ thể để xác định tốc độ quay. Mỗi xung tương ứng một bước hoặc vi bước.

Hầu hết PLC hiện đại có ngõ ra PTO tốc độ cao, hỗ trợ các chế độ phát xung như PULSE/DIRECTION (một chân phát xung, một chân chiều quay) hoặc CW/CCW (một chân cho chiều thuận, một chân cho chiều ngược), trong đó PULSE/DIRECTION phổ biến hơn. Mặt khác, PWM, dù thường dùng cho động cơ DC hoặc LED, cũng có thể được một số PLC sử dụng để điều khiển động cơ bước trong ứng dụng đơn giản hoặc kết hợp mạch ngoại vi, nhưng PTO vẫn trực tiếp và chính xác hơn.

Việc cấu hình ngõ ra PTO trong phần mềm lập trình PLC thường bao gồm các thông số như loại xung (PULSE/DIRECTION hoặc CW/CCW), số lượng xung (Target Position) để đạt vị trí mong muốn, tần số xung (Target Speed) quyết định tốc độ quay, thời gian tăng tốc (Acceleration Time) và giảm tốc (Deceleration Time) để động cơ khởi động và dừng mượt mà, cùng với giá trị xung ban đầu (Initial Pulse Value) hoặc vận tốc ban đầu (Initial Speed).

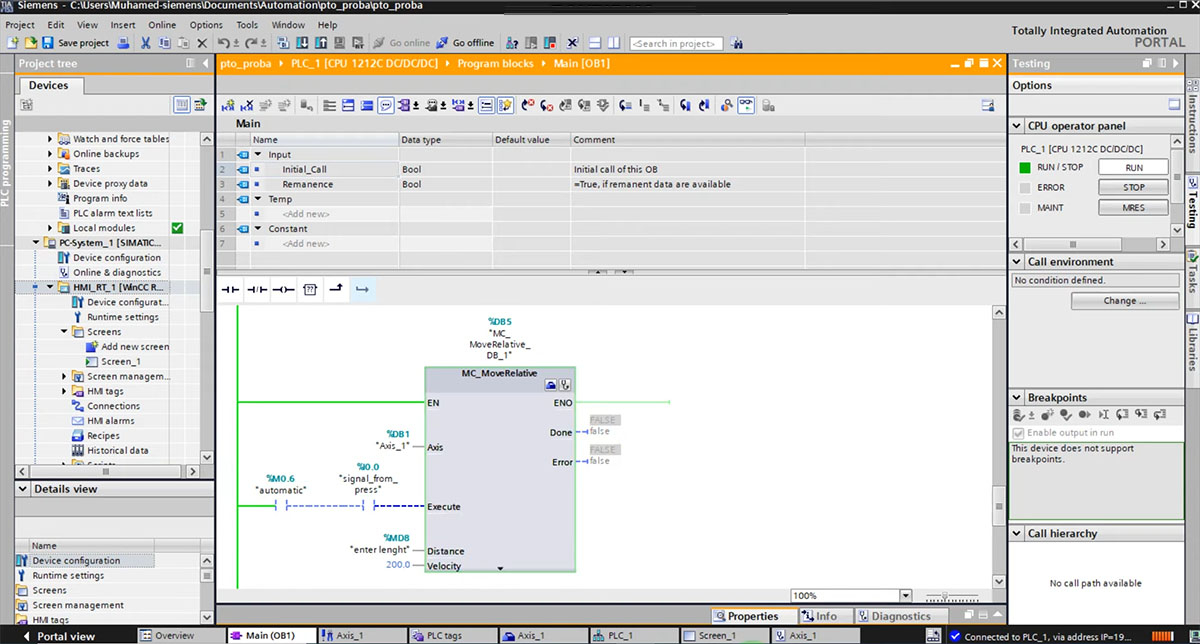

4.2. Các khối hàm (Function Block) thường dùng

Các hãng sản xuất PLC thường cung cấp các khối hàm (FB) hoặc lệnh chuyên dụng trong thư viện phần mềm để đơn giản hóa việc điều khiển động cơ bước. Những hàm này đóng gói thuật toán phức tạp, giúp người dùng dễ cấu hình. Một số ví dụ phổ biến bao gồm MC_Power để cấp/ngắt nguồn điều khiển trục, MC_MoveAbsolute để di chuyển đến vị trí tuyệt đối, MC_MoveRelative cho di chuyển tương đối, MC_MoveVelocity hoặc MC_Run để chạy với tốc độ không đổi, MC_Jog cho việc căn chỉnh thủ công, MC_Stop để dừng động cơ, MC_Home hoặc MC_SetPosition để thiết lập vị trí gốc, MC_ReadActualPosition để đọc vị trí hiện tại, và MC_ReadStatus để đọc trạng thái trục. Các lệnh cụ thể như PLSY, PLSR của Mitsubishi, hay PTO_CTRL, CTRL_PTO của Siemens cũng là những ví dụ điển hình. Sử dụng các khối hàm này giúp chương trình rõ ràng, dễ quản lý và giảm lỗi.

4.3. Lập trình điều khiển vị trí

Đây là ứng dụng cốt lõi của PLC điều khiển động cơ bước. Việc chạy tới vị trí tuyệt đối cho phép người dùng nhập một giá trị vị trí mong muốn (ví dụ, 50000 xung tương ứng 50mm), và PLC sẽ tính toán số xung cần phát cùng chiều quay để đưa động cơ đến chính xác vị trí đó, thường sử dụng lệnh như MC_MoveAbsolute. Một ví dụ ứng dụng là đầu in của máy in 3D di chuyển đến tọa độ X=50, Y=30. Với chức năng chạy tới vị trí tương đối, người dùng nhập một khoảng cách cần di chuyển (ví dụ, thêm 10000 xung tương ứng 10mm từ vị trí hiện tại), và PLC sẽ phát đúng số xung đó theo chiều đã định, lệnh thường dùng là MC_MoveRelative. Ứng dụng điển hình là băng tải cấp phôi di chuyển một đoạn cố định mỗi khi có sản phẩm mới. Chức năng chạy JOG cho phép người vận hành điều khiển động cơ di chuyển từng chút một hoặc liên tục bằng nút nhấn, rất hữu ích cho việc thiết lập máy và căn chỉnh cơ khí, với tốc độ JOG thường được cài đặt trước; lệnh thường dùng là MC_Jog.

Trong lập trình điều khiển vị trí, việc xác định điểm gốc (homing) là rất quan trọng. Quá trình homing thường bao gồm việc cho động cơ chạy chậm về một hướng cho đến khi chạm vào cảm biến gốc (home sensor), sau đó PLC sẽ ghi nhận vị trí đó là điểm 0 của trục.

4.4. Lập trình điều khiển tốc độ

Ngoài vị trí, PLC còn có thể điều khiển tốc độ của động cơ bước một cách chính xác. Lệnh MC_MoveVelocity hoặc MC_Run cho phép động cơ chạy với một tốc độ (tần số xung) được chỉ định cho đến khi có lệnh dừng, và tốc độ này có thể được thay đổi linh hoạt trong quá trình chạy. Ví dụ ứng dụng bao gồm điều khiển tốc độ của trục xoay trong máy quấn dây hoặc tốc độ băng tải. Điều khiển tốc độ thường đi kèm với việc cài đặt thời gian tăng tốc và giảm tốc để đảm bảo động cơ không bị mất bước do thay đổi tốc độ đột ngột.

4.5. Xử lý các tín hiệu đầu vào (cảm biến, nút nhấn) và đầu ra

Một hệ thống điều khiển hoàn chỉnh không chỉ có PLC và động cơ mà còn bao gồm các thiết bị ngoại vi. Về đầu vào (Inputs), hệ thống thường có các nút nhấn như Start, Stop, Reset, Jog+, Jog-, Emergency Stop, và các loại cảm biến như cảm biến gốc (home sensor), cảm biến giới hạn hành trình (limit switch), cảm biến phát hiện sản phẩm, cảm biến an toàn. Chương trình PLC phải đọc trạng thái các đầu vào này để ra quyết định điều khiển phù hợp, ví dụ, dừng động cơ ngay khi cảm biến giới hạn hành trình tác động. Về đầu ra (Outputs), bao gồm các tín hiệu điều khiển driver (xung, chiều, enable), đèn báo trạng thái hoạt động, lỗi, hoàn thành chu trình, còi báo động khi có sự cố, và tín hiệu kích hoạt các cơ cấu khác như solenoid van hay xy lanh khí nén. Logic liên động giữa các tín hiệu này là phần cốt lõi của chương trình PLC, đảm bảo hệ thống hoạt động an toàn, tự động và đúng quy trình.

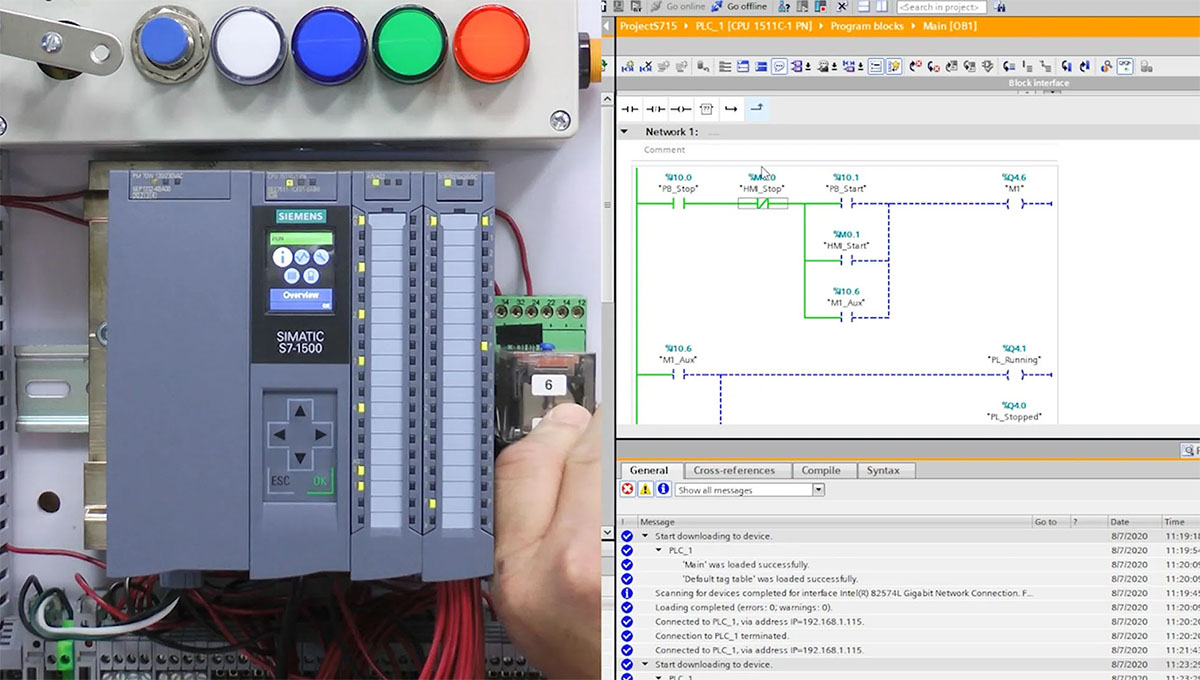

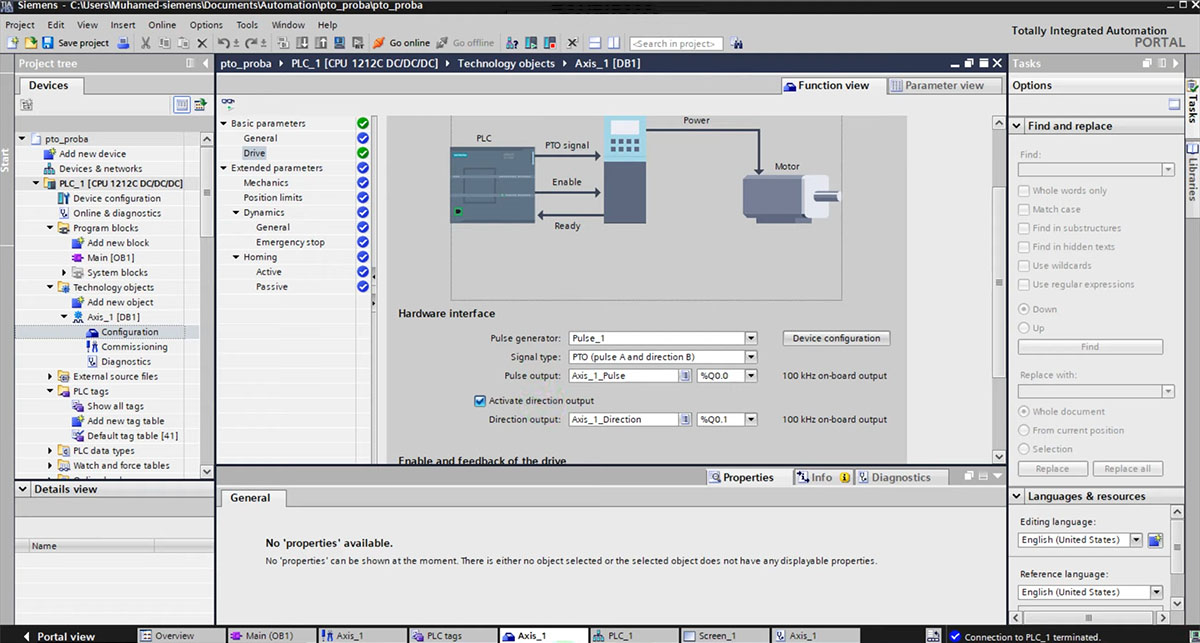

5. Dùng PLC Siemens điều khiển Step motor

Siemens là một trong những thương hiệu hàng đầu thế giới về tự động hóa công nghiệp, và các dòng PLC của hãng này được sử dụng rộng rãi trong vô số ứng dụng, bao gồm cả điều khiển động cơ bước.

Siemens cung cấp nhiều dòng PLC có khả năng điều khiển động cơ bước, từ các dòng cơ bản cho ứng dụng nhỏ đến các dòng cao cấp cho hệ thống phức tạp. Dòng SIMATIC S7-1200 là PLC compact, linh hoạt, rất phù hợp cho các ứng dụng điều khiển động cơ bước từ đơn giản đến trung bình, với các CPU tích hợp sẵn ngõ ra PTO. Dòng SIMATIC S7-1500 cao cấp hơn, dành cho các ứng dụng phức tạp, yêu cầu hiệu năng cao và nhiều trục đồng bộ, cũng tích hợp chức năng Motion Control mạnh mẽ. SIMATIC S7-200 SMART là dòng PLC kinh tế, hiệu quả về chi phí cho ứng dụng nhỏ và vừa, cũng có CPU tích hợp PTO. Đối với ứng dụng rất đơn giản, một số phiên bản LOGO! Logic Modules cũng có thể phát xung ở tần số thấp, nhưng khả năng điều khiển bị hạn chế hơn.

Đặc điểm nổi bật của PLC Siemens khi điều khiển động cơ bước là việc sử dụng PTO outputs trên CPU S7-1200/S7-1500 cho phép phát xung tần số cao hoặc các Technology Modules (TM) cho S7-1500 như TM PosInput và TM PTO nếu cần thêm kênh hoặc tính năng đặc biệt.

Một bước tiến lớn là Khối hàm công nghệ (Technology Objects – TO) trong TIA Portal giúp đơn giản hóa việc cấu hình và lập trình điều khiển chuyển động; người dùng tạo đối tượng công nghệ, cấu hình thông số, sau đó sử dụng các khối hàm PLCopen như MC_Power, MC_Home để điều khiển trục và TIA Portal tự động xử lý phát xung.

PLC Siemens mang lại nhiều ưu điểm như độ tin cậy và ổn định cao, hệ sinh thái TIA Portal mạnh mẽ, hỗ trợ Motion Control toàn diện, khả năng mở rộng tốt, cùng cộng đồng người dùng lớn và tài liệu phong phú. Những ưu điểm này giúp PLC Siemens phù hợp với các ứng dụng đặc thù như máy móc sản xuất chính xác (CNC nhỏ, máy cắt laser), hệ thống định vị (bàn trượt XY, gắp thả sản phẩm), điều khiển băng tải chính xác (phân loại, cấp phôi), và các ứng dụng đòi hỏi sự đồng bộ giữa nhiều trục, đặc biệt với dòng S7-1500.

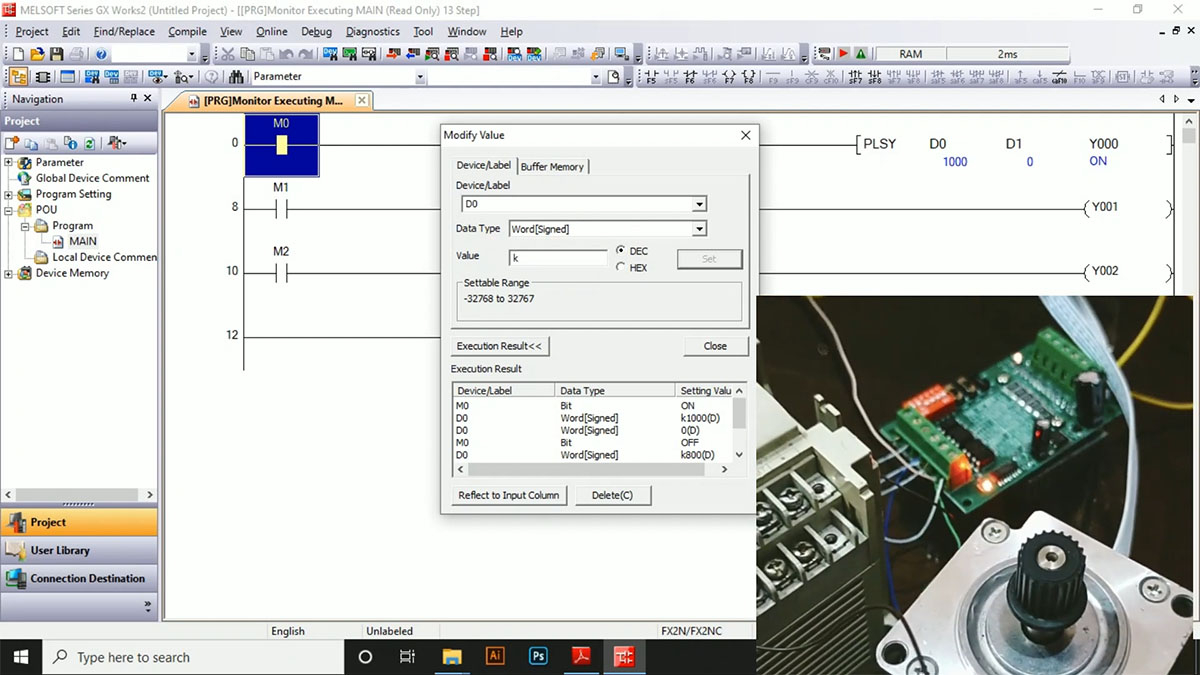

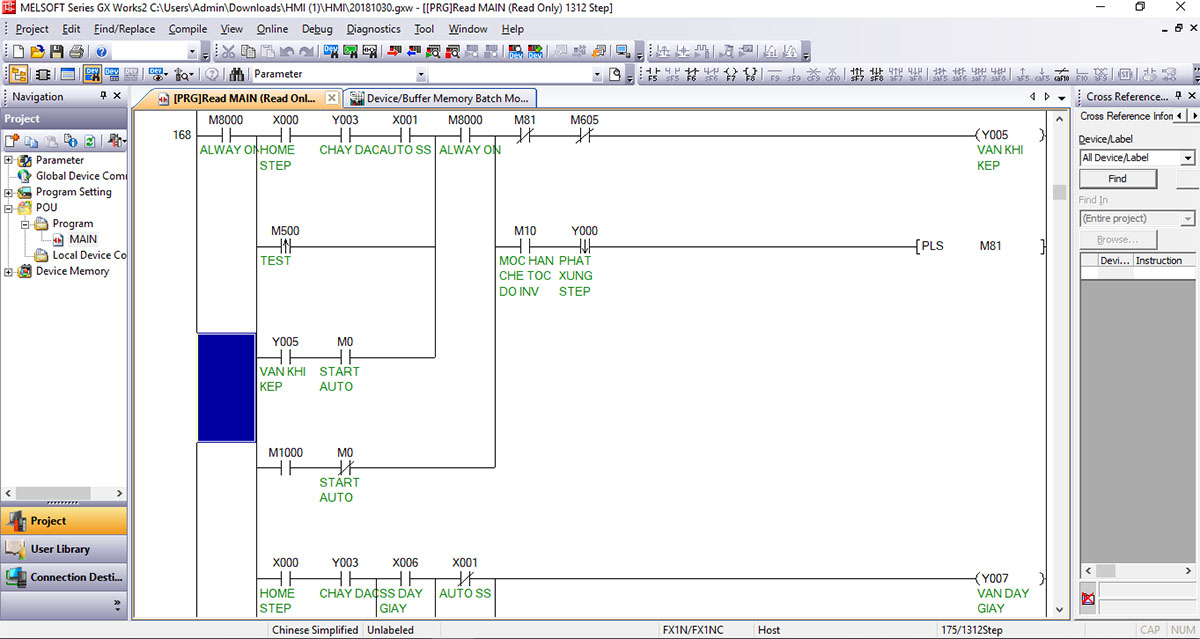

6. Dùng PLC Mitsubishi điều khiển Step motor

PLC Mitsubishi với lịch sử phát triển lâu đời và sự hiện diện mạnh mẽ trên toàn cầu, đặc biệt tại châu Á, là một lựa chọn quen thuộc và đáng tin cậy cho nhiều kỹ sư tự động hóa. Nổi tiếng với độ bền bỉ, tính ổn định và các lệnh chuyên dụng mạnh mẽ cho điều khiển vị trí, PLC Mitsubishi thường được ưu tiên trong các ứng dụng đòi hỏi độ chính xác cao và vận hành liên tục.

Mitsubishi Electric cung cấp một dải sản phẩm PLC đa dạng. Dòng MELSEC FX Series (ví dụ FX1S, FX1N, FX2N, FX3S, FX3G, FX3U, FX5U) là dòng PLC compact rất phổ biến với nhiều CPU tích hợp sẵn ngõ ra phát xung tốc độ cao, đặc biệt là FX3U (mạnh mẽ với nhiều ngõ ra PTO đến 100kHz) và FX5U (iQ-F Series, kế thừa FX3U với tốc độ xử lý nhanh hơn, nhiều tính năng vị trí nâng cao và kết nối Ethernet).

Dòng MELSEC Q Series (QCPU) / L Series là các PLC module, có khả năng mở rộng cao, hiệu năng mạnh mẽ cho hệ thống lớn, phức tạp, thường sử dụng module phát xung chuyên dụng (Positioning Modules) như QD75P, QD75D, QD77MS để điều khiển nhiều trục với tần số cao và các chức năng nội suy.

PLC Mitsubishi nổi bật với ngõ ra phát xung tích hợp (Built-in PTO) trên các dòng FX, sử dụng các ngõ Y0, Y1, Y2 với các lệnh mạnh mẽ như PLSY (phát số xung cố định với tần số cố định, ví dụ PLSY K5000 K10000 Y0) và PLSR (phát xung có kèm tăng/giảm tốc, ví dụ PLSR K5000 K10000 K200 Y0). Bên cạnh đó là các lệnh điều khiển vị trí chuyên dụng như DSZR (về gốc), DRVI (di chuyển tương đối), DRVA (di chuyển tuyệt đối), và TBL (thực hiện chuỗi di chuyển theo bảng). Đối với Q/L Series, các module định vị (Positioning Modules) như QD75, QD77MS cung cấp bộ lệnh phong phú hơn, hỗ trợ đa trục, nội suy, và được cấu hình qua GX Works2/GX Works3 hoặc GX Configurator-QP. Phần mềm lập trình chính bao gồm GX Developer/GX Works2 cho các dòng cũ và GX Works3 cho các dòng mới như FX5U, iQ-R.

Điểm mạnh của PLC Mitsubishi bao gồm độ bền và ổn định cao, lệnh điều khiển vị trí mạnh mẽ và dễ dùng, hiệu năng tốt cho ứng dụng vừa và nhỏ (đặc biệt dòng FX), cùng với hỗ trợ kỹ thuật rộng rãi tại Việt Nam và châu Á. Những điểm mạnh này làm cho PLC Mitsubishi phù hợp với các ứng dụng tiêu biểu như máy móc trong ngành dệt may (máy may, máy cắt vải), ngành thực phẩm và đóng gói (máy chiết rót, dán nhãn), máy công cụ nhỏ (CNC mini), hệ thống lắp ráp và kiểm tra tự động, cũng như các cơ cấu cấp phôi và định vị sản phẩm.

7. Dùng PLC INVT điều khiển Step motor

INVT là một thương hiệu tương đối mới hơn so với các ông lớn như Siemens hay Mitsubishi, nhưng đã nhanh chóng khẳng định được vị thế của mình trong lĩnh vực tự động hóa công nghiệp, đặc biệt tại thị trường Việt Nam và các nước đang phát triển. Với chiến lược tập trung vào các sản phẩm có chất lượng tốt, tính năng đầy đủ và giá cả cạnh tranh, PLC INVT đang dần trở thành một lựa chọn hấp dẫn cho các ứng dụng điều khiển động cơ bước, nhất là đối với các doanh nghiệp vừa và nhỏ hoặc các dự án có ngân sách hạn chế.

INVT cung cấp nhiều dòng PLC, trong đó dòng IVC1L Series là PLC nhỏ gọn, hiệu năng cao cho ứng dụng quy mô nhỏ và vừa, với một số model CPU tích hợp sẵn ngõ ra PTO tốc độ cao (lên đến 200kHz) cho 2-3 trục. Dòng IVC3 Series (tùy thị trường) hướng đến ứng dụng phức tạp hơn, hỗ trợ nhiều trục và chức năng điều khiển nâng cao. INVT cũng có các module mở rộng I/O, analog, truyền thông. PLC INVT được lập trình bằng phần mềm AutoStation, hỗ trợ các ngôn ngữ chuẩn IEC 61131-3.

PLC INVT, đặc biệt là dòng IVC1L, cung cấp các tính năng cần thiết cho việc điều khiển động cơ bước. Chúng bao gồm ngõ ra phát xung tốc độ cao (PTO) tích hợp trên CPU (ví dụ 200kHz), hỗ trợ chế độ PULSE/DIRECTION và CW/CCW. Phần mềm AutoStation cung cấp các lệnh điều khiển vị trí chuyên dụng như PLSY (Pulse Output) và HSCSO (High Speed Counter Set Output), có thể kết hợp với bộ đếm tốc độ cao (HSC) cho các tác vụ định vị phức tạp hơn, cùng với các cơ chế để người dùng xây dựng logic tăng/giảm tốc. Các CPU INVT thường tích hợp nhiều kênh bộ đếm tốc độ cao (HSC) để đọc encoder hoặc thực hiện đo lường, định vị. Khả năng xử lý ngắt (Interrupt) từ sự kiện bên ngoài hoặc HSC giúp PLC phản ứng nhanh chóng.

PLC INVT điều khiển động cơ bước là lựa chọn phù hợp cho các máy móc tự động quy mô nhỏ và vừa như máy đóng gói nhỏ, máy dán nhãn đơn giản, máy chiết rót bán tự động, máy cắt decal, máy khắc laser mini. Nó cũng thích hợp cho các cơ cấu phụ trợ trong dây chuyền lớn như cơ cấu cấp phôi, gạt sản phẩm, định vị đơn giản. Ngoài ra, PLC INVT còn được sử dụng trong các dự án tự làm (DIY) hoặc trong giáo dục do giá thành hợp lý và phần mềm dễ tiếp cận. Đây cũng là giải pháp tốt để nâng cấp các hệ thống cũ sử dụng relay hoặc các bộ điều khiển đơn giản, cũng như cho các doanh nghiệp muốn tối ưu chi phí đầu tư ban đầu, đặc biệt là startup hoặc doanh nghiệp nhỏ.

Khi so sánh với các dòng PLC cao cấp, PLC INVT có thể không có đầy đủ các tính năng Motion Control tiên tiến như nội suy đa trục phức tạp hay các khối hàm PLCopen chuẩn mực. Tuy nhiên, đối với phần lớn các ứng dụng điều khiển động cơ bước phổ thông, nơi chỉ cần điều khiển vị trí hoặc tốc độ của một vài trục độc lập, PLC INVT hoàn toàn có thể đáp ứng tốt với chi phí đầu tư hợp lý.

8. Dùng PLC Schneider điều khiển Step motor

Schneider Electric là một tập đoàn toàn cầu từ Pháp, là một tên tuổi lớn trong lĩnh vực quản lý năng lượng và tự động hóa công nghiệp. Các giải pháp PLC của Schneider, mang thương hiệu Modicon, đã có lịch sử phát triển lâu dài, khởi nguồn từ phát minh PLC đầu tiên trên thế giới (Modicon 084). Với sự đổi mới liên tục và dải sản phẩm rộng, PLC Schneider Electric cung cấp các công cụ mạnh mẽ cho việc điều khiển động cơ bước, từ các ứng dụng đơn giản đến các hệ thống điều khiển chuyển động phức tạp, đáp ứng các tiêu chuẩn chất lượng châu Âu.

Schneider Electric cung cấp nhiều dòng PLC Modicon. Modicon M221 là dòng compact cho ứng dụng logic đơn giản đến trung bình, một số model hỗ trợ PTO, lập trình bằng SoMachine Basic. Modicon M241 / M251 mạnh mẽ hơn, cho ứng dụng hiệu năng cao, nhiều I/O, kết nối mạng tốt, cũng hỗ trợ PTO và lập trình bằng EcoStruxure Machine Expert. Modicon M262 chuyên dụng cho điều khiển chuyển động và ứng dụng logic/motion hiệu suất cao, hỗ trợ EtherCAT, Sercos III. Modicon M340 / M580 (ePAC) là các dòng module cao cấp cho ứng dụng quy trình và tự động hóa nhà máy lớn, có thể tích hợp module motion. Phần mềm lập trình chính hiện nay là EcoStruxure Machine Expert.

PLC Schneider cung cấp các giải pháp điều khiển động cơ bước thông qua ngõ ra PTO tích hợp trên các dòng Modicon M221, M241, M251 (tần số đến 100kHz hoặc cao hơn). Phần mềm EcoStruxure Machine Expert cung cấp thư viện khối hàm PTO/Motion chuẩn PLCopen hoặc riêng của Schneider (như MC_Power, MC_MoveAbsolute) để dễ dàng cấu hình và điều khiển. Đối với ứng dụng phức tạp hơn, có module điều khiển chuyển động chuyên dụng (ví dụ Lexium Controller) giao tiếp với PLC. Schneider cũng có giải pháp Lexium bao gồm driver cho động cơ bước (ví dụ Lexium SD3) và servo, có thể được điều khiển bởi PLC Modicon qua PTO hoặc CANopen, Modbus, EtherCAT.

PLC Schneider có nhiều lợi thế cạnh tranh như giải pháp tích hợp EcoStruxure toàn diện, công nghệ tiên tiến đáp ứng xu hướng Công nghiệp 4.0, IIoT, tuân thủ tiêu chuẩn quốc tế về chất lượng và an toàn, cùng với mạng lưới hỗ trợ toàn cầu. Những lợi thế này làm cho PLC Schneider phù hợp với các ứng dụng trong máy móc ngành bao bì (máy đóng gói, chiết rót), máy móc ngành chế biến vật liệu (máy cắt, đột dập), robot công nghiệp nhỏ, hệ thống định vị chính xác, cũng như các ứng dụng trong ngành năng lượng tái tạo và quản lý tòa nhà thông minh. Một nghiên cứu của Mordor Intelligence dự báo thị trường PLC toàn cầu sẽ tiếp tục tăng trưởng, và các nhà cung cấp lớn như Schneider Electric đóng vai trò quan trọng trong việc thúc đẩy sự đổi mới này, đặc biệt trong các lĩnh vực như tự động hóa tòa nhà và công nghiệp thông minh.

9. Lựa chọn nhà tích hợp giải pháp điều khiển động cơ bước bằng PLC

Công nghệ PLC điều khiển động cơ bước đã và đang khẳng định vai trò không thể thiếu trong các hệ thống tự động hóa hiện đại, mang lại độ chính xác, tính linh hoạt và hiệu quả vượt trội cho vô số ứng dụng công nghiệp. Có thể thấy rằng việc làm chủ giải pháp này mở ra cánh cửa để tối ưu hóa sản xuất, giảm thiểu chi phí và nâng cao đáng kể năng lực cạnh tranh cho các doanh nghiệp.

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, chúng tôi không chỉ là một nhà cung cấp thiết bị đơn thuần mà còn là người bạn đồng hành, sẵn sàng chia sẻ kiến thức, kinh nghiệm và mang đến những giá trị vượt trội cho quý khách hàng là kỹ sư điện, kỹ thuật viên, quản lý kỹ thuật và chủ doanh nghiệp. Chúng tôi hiểu rõ những trăn trở của bạn về hiệu suất, chi phí, an toàn và nhu cầu cập nhật công nghệ.

Những ưu điểm nổi bật khi bạn chọn Thanh Thiên Phú bao gồm được cung cấp sản phẩm chính hãng, đa dạng từ các thương hiệu uy tín hàng đầu, cam kết 100% chất lượng và nguồn gốc rõ ràng. Chúng tôi mang đến giải pháp toàn diện và tối ưu, không chỉ bán sản phẩm mà còn tư vấn thiết kế phù hợp với yêu cầu kỹ thuật và ngân sách của bạn. Đội ngũ kỹ sư của chúng tôi thực hiện tư vấn chuyên sâu, tận tâm, giải đáp mọi thắc mắc từ cơ bản đến chuyên sâu. Dịch vụ hỗ trợ kỹ thuật nhanh chóng, chuyên nghiệp luôn sẵn sàng 24/7, từ xa đến trực tiếp tại hiện trường nếu cần. Thanh Thiên Phú cũng đảm bảo giá cả cạnh tranh, chính sách hậu mãi hấp dẫn với bảo hành chính hãng và các chương trình ưu đãi. Cuối cùng, chúng tôi luôn cập nhật công nghệ mới để giúp hệ thống của bạn hiện đại và bắt kịp xu thế, nâng cao năng lực cạnh tranh.

Để được tư vấn chi tiết về giải pháp PLC điều khiển động cơ bước phù hợp nhất với nhu cầu của bạn, nhận báo giá ưu đãi và trải nghiệm dịch vụ chuyên nghiệp từ Thanh Thiên Phú, vui lòng liên hệ với chúng tôi qua:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh