Điều khiển Servo bằng PLC là một giải pháp công nghệ tiên tiến giúp tối ưu hóa hiệu suất và độ chính xác cho các hệ thống tự động hóa công nghiệp hiện đại. Kỹ thuật vận hành Servo bằng PLC mang đến khả năng kiểm soát chuyển động vượt trội, từ những ứng dụng đơn giản đến các dây chuyền sản xuất phức tạp, giúp doanh nghiệp nâng cao năng lực cạnh tranh và đạt được những bước tiến vượt bậc.

Tại Thanh Thiên Phú, chúng tôi hiểu rằng việc làm chủ công nghệ kiểm soát động cơ servo chính xác là yếu tố then chốt để các kỹ sư và doanh nghiệp đạt được mục tiêu sản xuất. Chúng tôi cung cấp các giải pháp toàn diện và hỗ trợ kỹ thuật chuyên sâu, giúp bạn khai thác tối đa tiềm năng của hệ thống điều khiển chuyển động, lập trình PLC cho servo và tối ưu hóa hệ thống.

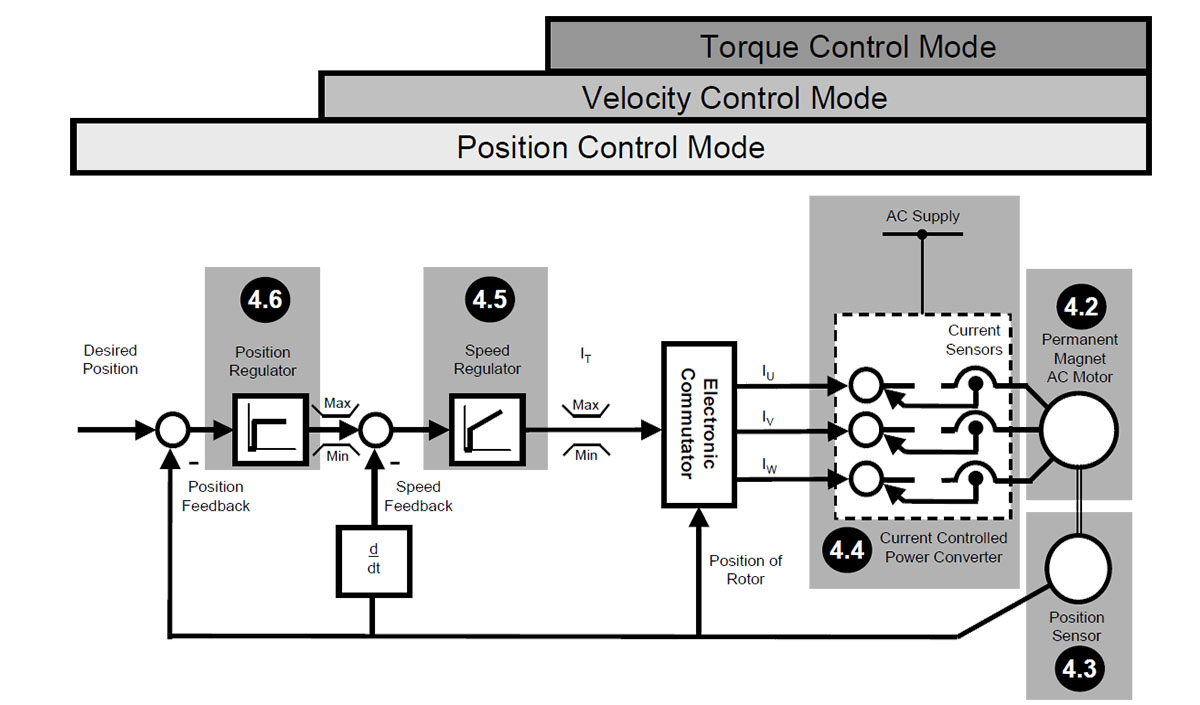

1. Các chế độ điều khiển động cơ servo

Động cơ servo, với khả năng đáp ứng linh hoạt và chính xác, có thể hoạt động ở nhiều chế độ điều khiển khác nhau, tùy thuộc vào yêu cầu cụ thể của ứng dụng. Servo Drive là thiết bị trung gian quan trọng, nhận lệnh từ PLC hoặc bộ điều khiển khác và thực thi các chế độ này. Việc hiểu rõ các chế độ điều khiển giúp các kỹ sư lựa chọn và cấu hình hệ thống một cách tối ưu, khai thác hết tiềm năng của động cơ servo. Dưới đây là các chế độ điều khiển cơ bản và phổ biến nhất, thường được sử dụng khi điều khiển servo bằng PLC.

1.1. Điều khiển vị trí

Đây là chế độ điều khiển phổ biến nhất và là thế mạnh cốt lõi của hệ thống servo. Trong chế độ điều khiển vị trí, mục tiêu là đưa trục động cơ hoặc cơ cấu chấp hành đến một vị trí cụ thể một cách chính xác và duy trì tại vị trí đó.

Nguyên lý hoạt động của chế độ này là PLC gửi một chuỗi xung (pulse train) hoặc một giá trị vị trí tuyệt đối (qua mạng truyền thông) đến Servo Drive. Khi điều khiển bằng xung (Pulse/Direction hoặc CW/CCW), PLC phát ra một số lượng xung nhất định, mỗi xung tương ứng với một đơn vị dịch chuyển nhỏ của động cơ; tần số của chuỗi xung xác định tốc độ di chuyển, và số lượng xung xác định quãng đường di chuyển, trong khi hướng quay được xác định bởi một tín hiệu riêng hoặc bằng cách sử dụng hai đường xung riêng biệt. Đối với điều khiển qua mạng (Network-based position control), PLC gửi trực tiếp tọa độ vị trí mong muốn đến Servo Drive thông qua các giao thức truyền thông công nghiệp tiên tiến, và Servo Drive sẽ tự nội suy quỹ đạo để đạt được vị trí đó.

Các ứng dụng điển hình của chế độ điều khiển vị trí gồm máy CNC (phay, tiện, cắt laser, cắt plasma) để điều khiển chính xác vị trí của đầu dao hoặc đầu cắt; dùng PLC để điều khiển vị trí các khớp của tay robot; máy lắp ráp tự động để định vị chính xác các linh kiện; máy in, máy đóng gói để định vị sản phẩm hoặc đầu in; và các hệ thống bàn X-Y, trục Z. Các thông số quan trọng cần xem xét là độ phân giải encoder, độ chính xác định vị, thời gian đáp ứng, khả năng giữ vị trí (holding torque), và sai số theo dõi (following error). PLC cần có khả năng phát xung tốc độ cao (High-Speed Output – HSO) hoặc hỗ trợ các module điều khiển vị trí chuyên dụng.

1.2. Điều khiển tốc độ

Trong chế độ điều khiển tốc độ, mục tiêu là duy trì tốc độ quay của động cơ ở một giá trị đặt trước, bất kể sự thay đổi của tải.

Nguyên lý hoạt động là PLC gửi một tín hiệu analog (thường là điện áp, ví dụ -10V đến +10V) hoặc một giá trị tốc độ số (qua mạng truyền thông) đến Servo Drive. Servo Drive sẽ điều chỉnh công suất cấp cho động cơ để duy trì tốc độ quay mong muốn, dựa trên phản hồi tốc độ từ encoder.

Chế độ này thường được ứng dụng trong các hệ thống băng tải cần tốc độ ổn định, trục chính máy công cụ (Spindle) yêu cầu tốc độ quay chính xác, máy cuộn/xả cuộn (winding/unwinding) trong ngành giấy, dệt, nhựa, kim loại, và các máy trộn, máy khuấy cần duy trì tốc độ đồng đều. Các thông số quan trọng bao gồm dải điều chỉnh tốc độ, độ ổn định tốc độ (speed regulation), thời gian tăng/giảm tốc, và khả năng đáp ứng với thay đổi tải. PLC cần có đầu ra analog (Analog Output – AO) hoặc khả năng truyền thông dữ liệu tốc độ.

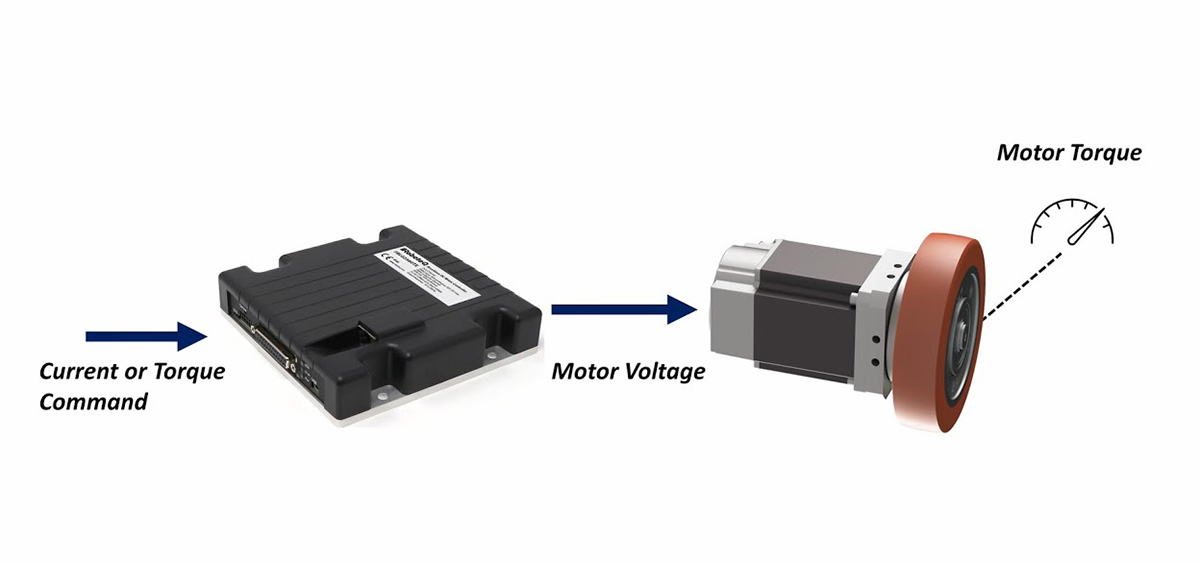

1.3. Điều khiển mô-men xoắn

Chế độ điều khiển mô-men xoắn cho phép kiểm soát lực hoặc mô-men xoắn mà động cơ tạo ra, bất kể tốc độ hoặc vị trí.

PLC gửi một tín hiệu analog (ví dụ -10V đến +10V) hoặc một giá trị mô-men xoắn số (qua mạng) đến Servo Drive. Servo Drive sẽ điều chỉnh dòng điện cấp cho động cơ để tạo ra mô-men xoắn mong muốn. Trong chế độ này, động cơ sẽ cố gắng tạo ra lực đặt trước, và tốc độ có thể thay đổi tùy thuộc vào tải.

Ứng dụng điển hình của chế độ này là trong các tác vụ siết ốc, vặn nắp chai với lực căng được kiểm soát; máy ép, máy dập cần kiểm soát lực ép; hệ thống căng màng, căng dây trong máy cuộn/xả; robot hợp tác (cobot) cần kiểm soát lực tương tác; và việc kiểm tra độ bền vật liệu bằng cách tác dụng lực. Các thông số quan trọng là dải điều chỉnh mô-men xoắn, độ chính xác mô-men xoắn, và khả năng đáp ứng mô-men xoắn. PLC cần có đầu ra analog hoặc khả năng truyền thông dữ liệu mô-men xoắn.

1.4. Chế độ điều khiển hỗn hợp và nâng cao

Ngoài ba chế độ cơ bản trên, nhiều Servo Drive hiện đại còn hỗ trợ các chế độ điều khiển kết hợp hoặc nâng cao hơn. Chẳng hạn, Servo Drive có thể thực hiện chuyển đổi chế độ linh hoạt (Mode Switching), ví dụ từ điều khiển tốc độ sang điều khiển vị trí khi gần tới điểm dừng, dựa trên tín hiệu từ PLC hoặc điều kiện hoạt động. Điều này rất hữu ích trong các ứng dụng phức tạp như robot di chuyển nhanh rồi định vị chính xác.

Một chế độ khác là điều khiển vị trí nội suy bên trong Drive (Internal Position Mode / Profile Position Mode), nơi PLC chỉ cần gửi các thông số của một hoặc nhiều phân đoạn chuyển động và Servo Drive sẽ tự động tính toán, thực hiện quỹ đạo, giúp giảm tải xử lý cho PLC. Thêm vào đó, điều khiển đồng bộ (Synchronization Control) cho phép nhiều trục servo được điều khiển đồng bộ với nhau, ví dụ như trong máy in nhiều màu hoặc các hệ thống truyền động điện tử.

Cuối cùng, các chế độ bù sai số (Compensation Functions) như bù backlash, bù sai số bước răng của vít me, hay bù lỗi do nhiệt độ, cũng được tích hợp để tăng độ chính xác tổng thể của hệ thống.

Việc lựa chọn chế độ điều khiển phù hợp phụ thuộc hoàn toàn vào yêu cầu của ứng dụng. Một kỹ sư giỏi cần phân tích kỹ lưỡng bài toán để chọn đúng chế độ và cấu hình các thông số liên quan một cách chính xác.

2. Lý do dùng PLC để điều khiển động cơ servo

Trong thế giới tự động hóa công nghiệp, việc lựa chọn phương pháp điều khiển phù hợp cho động cơ servo là một quyết định quan trọng, ảnh hưởng trực tiếp đến hiệu suất, độ tin cậy và chi phí của toàn bộ hệ thống. Mặc dù có những bộ điều khiển chuyển động chuyên dụng (Motion Controller) hoặc thậm chí máy tính công nghiệp (IPC) có thể đảm nhận vai trò này, việc sử dụng bộ điều khiển logic khả trình (PLC) để điều khiển động cơ servo vẫn là một lựa chọn phổ biến và mang lại nhiều lợi ích vượt trội, đặc biệt đối với các kỹ sư điện, kỹ thuật viên và chủ doanh nghiệp trong các ngành sản xuất, xây dựng và năng lượng. Dưới đây là những lý do then chốt giải thích tại sao PLC là một công cụ mạnh mẽ và hiệu quả cho nhiệm vụ này.

2.1. Điều khiển chuyển động chính xác

Đây là một trong những ưu điểm nổi bật nhất khi kết hợp PLC với servo. Hệ thống servo vốn dĩ được thiết kế cho chuyển động chính xác nhờ cơ chế phản hồi vòng kín. Khi được điều khiển bởi PLC, với khả năng xử lý tín hiệu số và thực thi logic điều khiển một cách nhất quán, độ chính xác và độ lặp lại của hệ thống được nâng lên một tầm cao mới.

PLC có thể phát xung điều khiển với tần số rất cao và độ phân giải mịn, hoặc truyền dữ liệu vị trí qua các mạng truyền thông tốc độ cao, cho phép động cơ servo di chuyển đến các vị trí mong muốn với sai số cực nhỏ, thường ở mức vài micromet hoặc thậm chí thấp hơn, tùy thuộc vào cơ cấu cơ khí và độ phân giải của encoder.

Độ lặp lại, tức là khả năng quay trở lại cùng một vị trí nhiều lần với sai số tối thiểu, cũng được đảm bảo. Điều này là yếu tố then chốt trong các ứng dụng đòi hỏi sự tỉ mỉ như gia công chi tiết máy, lắp ráp linh kiện điện tử, kiểm tra chất lượng sản phẩm bằng hình ảnh, hoặc các quy trình y tế tự động. Việc đạt được độ chính xác cao giúp giảm thiểu phế phẩm, nâng cao chất lượng sản phẩm đầu ra và tăng uy tín cho doanh nghiệp.

2.2. Khả năng lập trình linh hoạt

PLC cung cấp một môi trường lập trình đa dạng và mạnh mẽ, hỗ trợ nhiều ngôn ngữ lập trình PLC tiêu chuẩn IEC 61131-3 như Ladder Logic (LAD), Function Block Diagram (FBD), Structured Text (ST), Instruction List (IL), và Sequential Function Chart (SFC).

Sự linh hoạt này cho phép các kỹ sư phát triển các logic điều khiển phức tạp, không chỉ đơn thuần ra lệnh cho servo di chuyển từ điểm A đến điểm B mà còn có thể thực hiện các phép tính toán học, xử lý các điều kiện logic phức tạp, quản lý nhiều trục servo hoạt động đồng thời hoặc tuần tự, và phối hợp hoạt động của servo với các thiết bị khác trong hệ thống.

Bên cạnh đó, PLC có thể tạo các biên dạng chuyển động (Motion Profiles) tùy chỉnh, chẳng hạn như tăng tốc, duy trì tốc độ, giảm tốc theo các đường cong S (S-curve) hoặc các biên dạng phức tạp khác nhằm tối ưu hóa thời gian chu kỳ và giảm rung động cơ khí. Đối với các ứng dụng như máy CNC hoặc robot, PLC có khả năng thực hiện nội suy tuyến tính hoặc nội suy tròn.

Quan trọng hơn, khi yêu cầu sản xuất thay đổi, chương trình PLC có thể được điều chỉnh hoặc mở rộng một cách tương đối dễ dàng mà không cần can thiệp phần cứng tốn kém, giúp doanh nghiệp linh hoạt thích ứng với thị trường.

2.3. Tích hợp dễ dàng

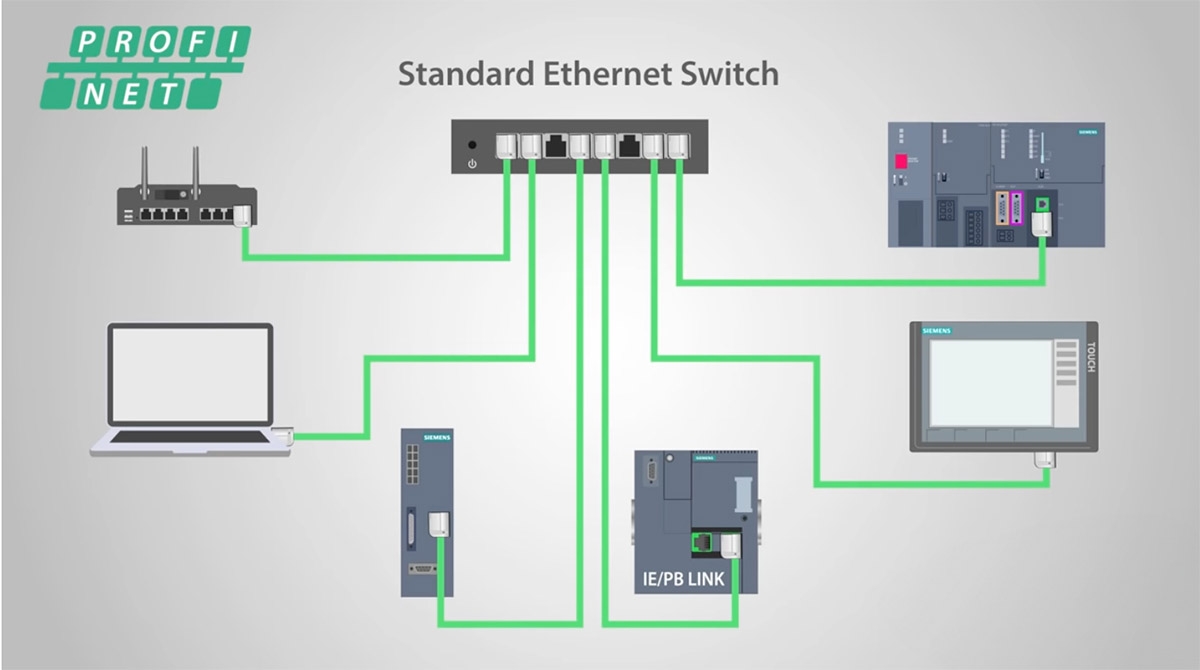

PLC được coi là trái tim của hầu hết các hệ thống tự động hóa công nghiệp, được thiết kế với khả năng kết nối và giao tiếp mạnh mẽ. Chúng có thể dễ dàng kết nối với hàng loạt các thiết bị đầu vào như cảm biến và nút nhấn, cùng các thiết bị đầu ra như relay và van solenoid, cho phép PLC điều khiển servo dựa trên trạng thái thực tế của máy móc.

Hầu hết các PLC hiện đại đều hỗ trợ các chuẩn truyền thông công nghiệp phổ biến như Modbus, Profibus, Profinet, EtherNet/IP, EtherCAT, và CC-Link, cho phép PLC không chỉ điều khiển servo mà còn giao tiếp với Servo Drive thông minh, HMI, SCADA, các PLC khác và thậm chí là các hệ thống ERP/MES của doanh nghiệp.

⇨ Tìm hiểu thêm về cách kết nối HMI với PLC các hãng

Ngoài ra, nhiều dòng PLC có thiết kế module hóa, cho phép người dùng dễ dàng thêm hoặc bớt các module I/O, module truyền thông, và module chức năng đặc biệt tùy theo nhu cầu ứng dụng, giúp tối ưu chi phí và dễ dàng mở rộng hệ thống trong tương lai.

2.4. Giám sát, chẩn đoán lỗi và bảo trì hệ thống hiệu quả

Khả năng giám sát và chẩn đoán lỗi là một yếu tố quan trọng để đảm bảo thời gian hoạt động liên tục của máy móc và giảm thiểu thời gian dừng sản xuất. PLC cho phép giám sát thời gian thực trạng thái của các tín hiệu đầu vào/đầu ra, các biến nội bộ, vị trí thực tế của servo, tốc độ, mô-men xoắn, và các thông số hoạt động khác thông qua phần mềm lập trình hoặc HMI.

Đồng thời, PLC có thể được lập trình để phát hiện các tình huống lỗi và thông báo cho người vận hành, trong khi nhiều Servo Drive cũng có khả năng tự chẩn đoán và gửi mã lỗi về PLC. Một số PLC và Servo Drive còn có khả năng lưu trữ lịch sử lỗi (Alarm History), giúp kỹ thuật viên dễ dàng phân tích nguyên nhân và đưa ra giải pháp khắc phục nhanh chóng.

Hơn nữa, với các module truyền thông mạng, một số hệ thống PLC cho phép truy cập từ xa để giám sát, chẩn đoán và thậm chí cập nhật chương trình, giúp giảm chi phí và thời gian cho việc bảo trì.

2.5. Tối ưu hóa chi phí và nâng cao năng suất

Mặc dù chi phí đầu tư ban đầu cho một hệ thống PLC và servo có thể cao hơn so với các giải pháp điều khiển đơn giản khác, lợi ích dài hạn về chi phí vận hành và năng suất thường vượt trội. Việc tự động hóa các tác vụ lặp đi lặp lại hoặc đòi hỏi độ chính xác cao giúp giảm chi phí nhân công, đặc biệt trong các môi trường làm việc khắc nghiệt hoặc nguy hiểm.

Chuyển động nhanh, chính xác và ổn định của servo được điều khiển bởi PLC giúp tăng thông lượng sản xuất bằng cách rút ngắn thời gian chu kỳ. Độ chính xác và độ lặp lại cao cũng góp phần nâng cao chất lượng sản phẩm, giảm thiểu sai sót và phế phẩm.

Bên cạnh đó, các thuật toán điều khiển tối ưu và khả năng hãm tái sinh năng lượng của một số Servo Drive hiện đại giúp tiết kiệm năng lượng. Cuối cùng, khả năng chẩn đoán lỗi nhanh và độ tin cậy cao của PLC giúp giảm thời gian dừng máy đột xuất, tối đa hóa thời gian hoạt động hữu ích của thiết bị.

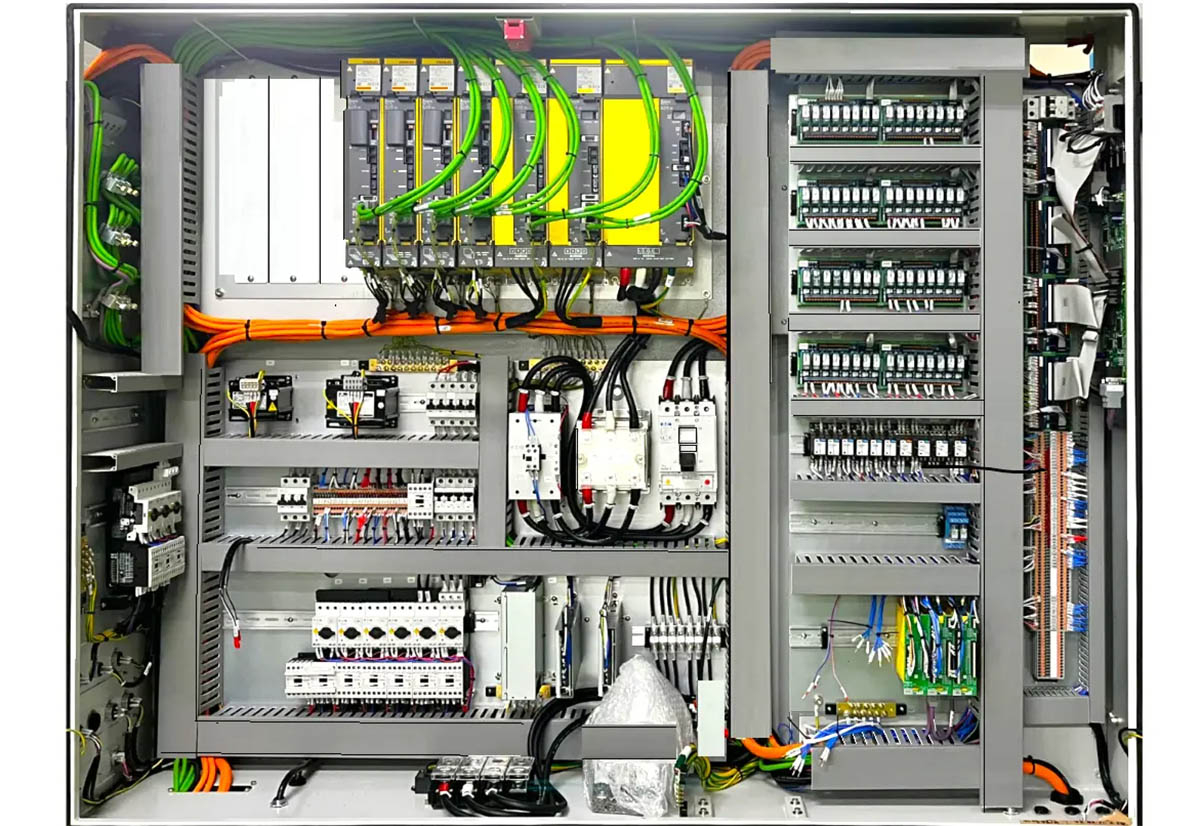

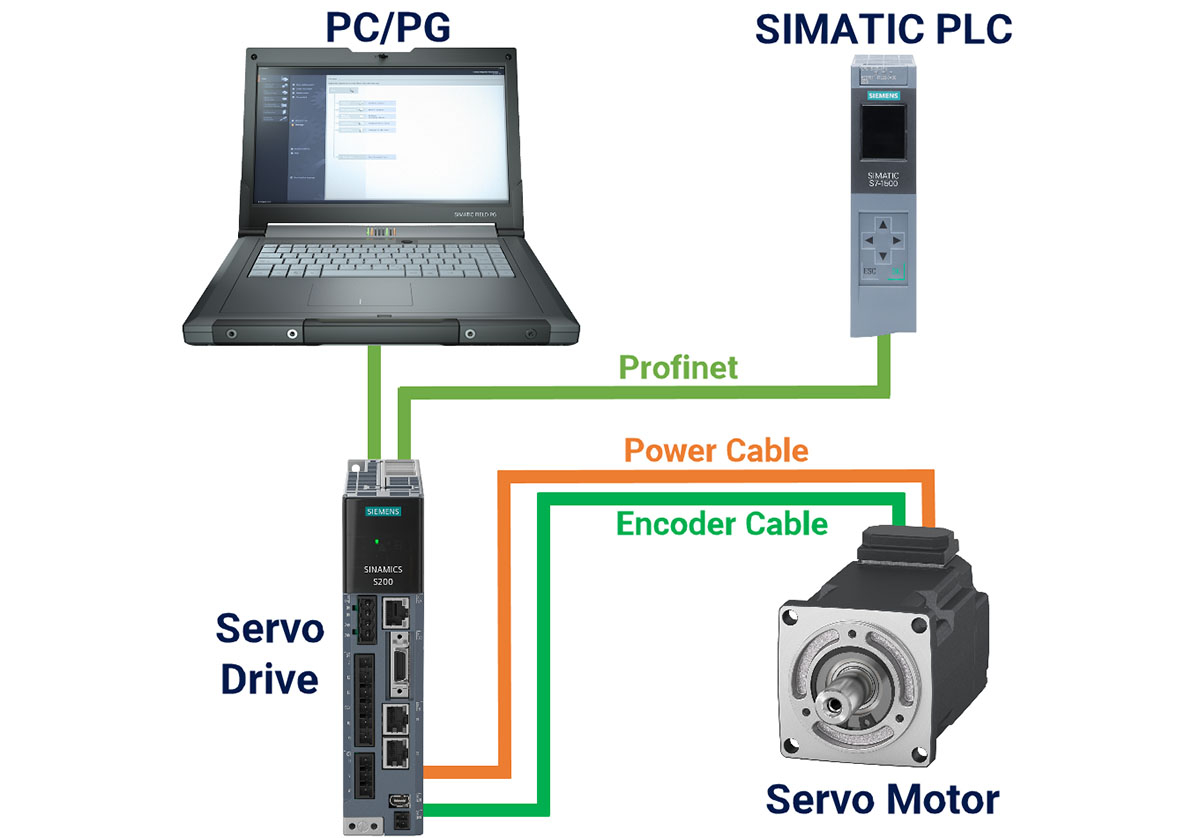

3. Kết nối servo với PLC

Việc kết nối phần cứng giữa PLC và hệ thống Servo (bao gồm Servo Drive và động cơ Servo) là một bước cực kỳ quan trọng, quyết định đến sự ổn định và chính xác của toàn bộ ứng dụng điều khiển chuyển động. Một sơ đồ đấu nối chính xác và cẩn thận sẽ giúp tránh được các sự cố không đáng có, đảm bảo an toàn cho thiết bị và con người, đồng thời tối ưu hóa hiệu suất hoạt động. Dưới đây là hướng dẫn chung về các bước chuẩn bị và thực hiện kết nối. Lưu ý rằng, hãy tham khảo kỹ lưỡng các tài liệu PLC và Servo Drive của từng mã cụ thể nhé!

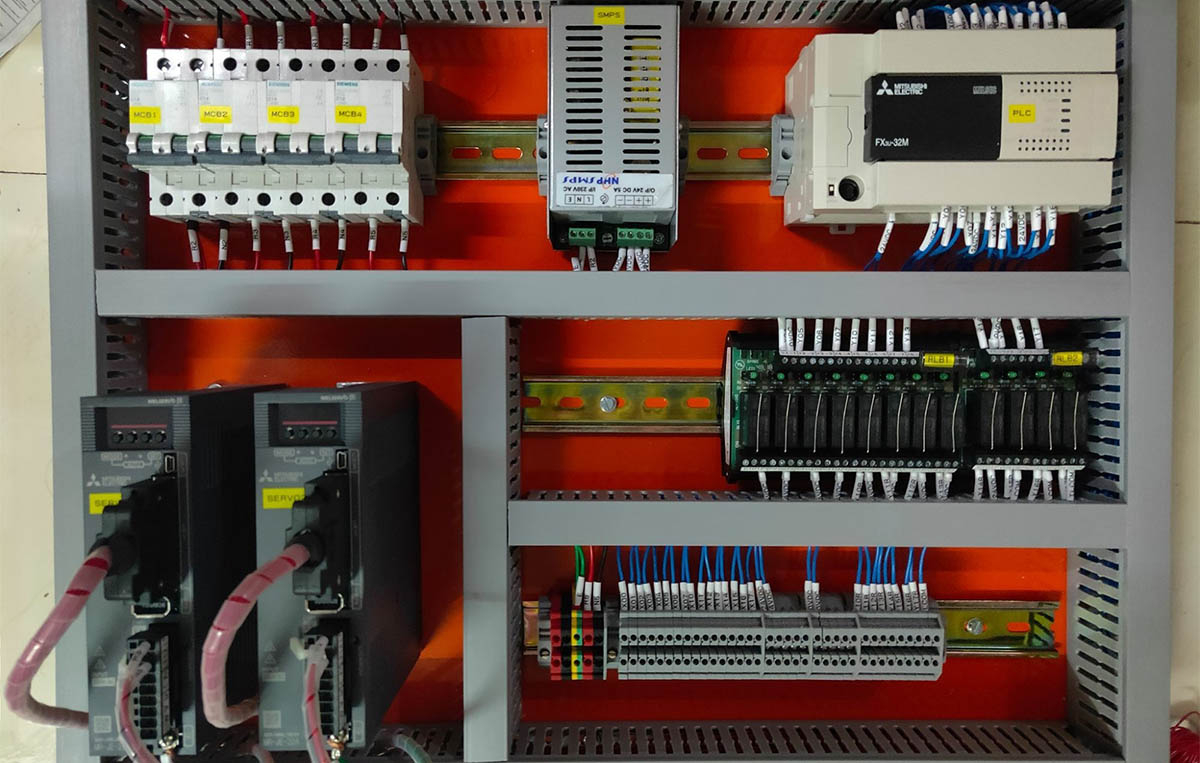

3.1. Chuẩn bị phần cứng cần thiết

Trước khi tiến hành đấu nối, việc chuẩn bị đầy đủ và đúng chủng loại các thiết bị là vô cùng cần thiết. Điều này đảm bảo tính tương thích và hoạt động ổn định của hệ thống.

Cần có một PLC tương thích, nghĩa là phải có khả năng phát xung tốc độ cao (HSO) nếu sử dụng phương pháp điều khiển vị trí bằng xung, với tần số phát xung tối đa đáp ứng tốc độ yêu cầu của động cơ servo. Nếu sử dụng chế độ điều khiển tốc độ hoặc mô-men xoắn bằng tín hiệu analog, PLC cần có module ngõ ra analog (AO) tương thích với ngõ vào analog của Servo Drive.

Trong trường hợp sử dụng các giao thức mạng công nghiệp, PLC cần có module truyền thông tương ứng hoặc cổng Ethernet tích hợp hỗ trợ giao thức đó. Đồng thời, phải tính toán đủ số lượng ngõ vào số (DI) cho các tín hiệu trạng thái từ Servo Drive và các cảm biến, cũng như đủ số lượng ngõ ra số (DO) để điều khiển các lệnh cho Servo Drive.

Đối với động cơ Servo và Servo Drive, cần lựa chọn công suất động cơ servo phù hợp với tải và yêu cầu, Servo Drive phải tương thích với động cơ và hỗ trợ các chế độ điều khiển dự định. Kiểm tra điện áp hoạt động của Servo Drive cũng rất quan trọng.

Về cáp kết nối, cần có cáp Encoder để truyền tín hiệu phản hồi từ động cơ về Servo Drive, đây là cáp đặc biệt, thường được bọc chống nhiễu tốt. Cáp nguồn động cơ (Motor Power Cable) gồm 3 pha (U, V, W) và dây đất (PE) cấp nguồn từ Servo Drive đến động cơ Servo, với tiết diện đủ lớn. Cáp điều khiển (Control Cable) bao gồm cáp cho điều khiển xung, cáp cho điều khiển analog, cáp cho tín hiệu I/O số, hoặc cáp mạng Ethernet hay cáp chuyên dụng cho các bus trường. Nên ưu tiên sử dụng cáp chuyên dụng hoặc cáp chất lượng tương đương, có bọc giáp chống nhiễu.

Nguồn cấp cũng là một yếu tố quan trọng gồm nguồn cho PLC (thường là 24VDC hoặc 100-240VAC) và nguồn cho Servo Drive (thường là 200-230VAC một pha/ba pha hoặc 380-480VAC ba pha) đảm bảo công suất đủ và ổn định.

⇨ Tìm hiểu thêm về các loại PLC 24V được dùng nhiều nhất

⇨ Tìm hiểu thêm về các loại PLC 220V được dùng nhiều nhất

Ngoài ra, một số phụ kiện khác thường cần thiết như điện trở xả (Braking Resistor) để tiêu tán năng lượng tái sinh, bộ lọc nhiễu nguồn (Noise Filter) để giảm nhiễu điện từ, Contactor và MCB/MCCB để đóng cắt và bảo vệ nguồn động lực cho Servo Drive, cùng với cầu đấu (Terminal Blocks), máng cáp (Cable Trunking) và dây nối đất để việc đấu nối gọn gàng, an toàn.

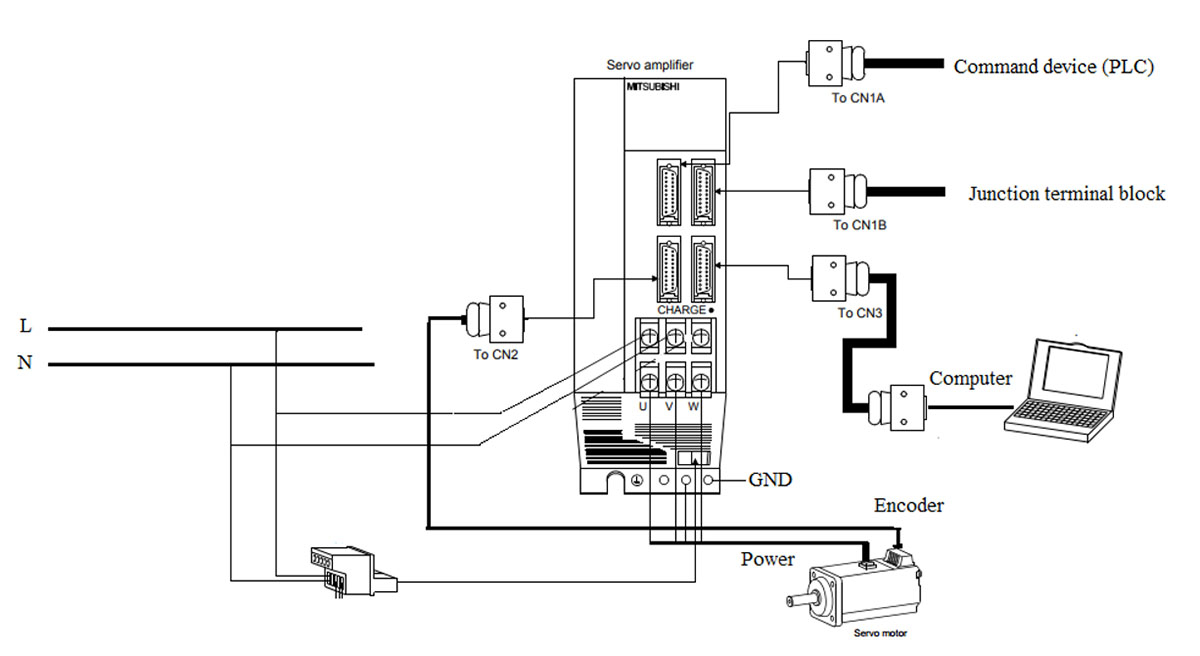

3.2. Sơ đồ đấu nối điện hình mẫu

Sơ đồ đấu nối cụ thể sẽ khác nhau tùy thuộc vào hãng sản xuất PLC và Servo Drive, cũng như chế độ điều khiển được chọn. Tuy nhiên, có thể khái quát các nhóm kết nối chính. Đầu tiên là đấu nối nguồn, bao gồm nguồn cho PLC, nguồn điều khiển và nguồn động lực cho Servo Drive, cũng như nguồn cho động cơ. Luôn kết nối dây đất (PE) cho cả PLC và Servo Drive vào điểm tiếp địa chung.

Tiếp theo là đấu nối tín hiệu điều khiển, ví dụ cho điều khiển xung Pulse/Direction, ngõ ra phát xung của PLC kết nối với ngõ vào nhận xung dương của Servo Drive, và ngõ ra phát tín hiệu chiều của PLC kết nối với ngõ vào nhận tín hiệu chiều dương của Servo Drive. Các chân âm của tín hiệu xung và tín hiệu chiều của Servo Drive được nối chung với chân COM (0VDC) của ngõ ra PLC. Cần lưu ý sự tương thích giữa dạng ngõ ra của PLC (NPN hoặc PNP) và yêu cầu tín hiệu đầu vào của Servo Drive (Line Driver hoặc Open Collector).

Đấu nối tín hiệu phản hồi (Encoder) yêu cầu kết nối cáp encoder từ động cơ Servo vào cổng encoder tương ứng trên Servo Drive, đảm bảo các chân tín hiệu (A+, A-, B+, B-, Z+, Z-, nguồn 5V, 0V) được kết nối đúng.

Đấu nối các tín hiệu I/O phụ trợ (Digital Inputs/Outputs giữa PLC và Servo Drive) bao gồm các tín hiệu từ PLC đến Servo Drive như Servo ON (SON), Alarm Reset (ALM_RST), JOG+/-, lựa chọn chế độ, và lệnh chạy gốc. Ngược lại, các tín hiệu từ Servo Drive đến PLC bao gồm Servo Ready (RDY), Alarm Output (ALM), In-Position (INP), Zero Return End (ZRO), Speed Coincidence (V_COIN), và Torque Limit Reached (TLIM).

Cuối cùng, việc đấu nối các cảm biến hành trình và cảm biến gốc là cần thiết. Cảm biến giới hạn hành trình dương/âm thường được đấu nối vào các ngõ vào số của Servo Drive hoặc PLC để ngăn chặn động cơ chạy quá giới hạn. Cảm biến gốc (Home Sensor) dùng trong quá trình tìm điểm gốc, tín hiệu từ cảm biến này được đưa về Servo Drive hoặc PLC.

⇨ Tìm hiểu thêm về cách kết nối cảm biến NPN với PLC

3.3. Lưu ý khi kết nối

Khi thực hiện kết nối, có một số lưu ý cực kỳ quan trọng để đảm bảo an toàn và hiệu quả cho hệ thống. Quan trọng nhất là luôn ngắt nguồn hoàn toàn trước khi thực hiện bất kỳ thao tác đấu nối hoặc tháo gỡ dây nào. Đồng thời, việc tham khảo kỹ lưỡng tài liệu kỹ thuật (Manual) của từng dòng PLC và Servo Drive là bắt buộc, vì mỗi loại có sơ đồ chân và yêu cầu đấu nối riêng.

Cần sử dụng dây đúng tiết diện và chủng loại: dây nguồn phải đủ lớn, còn dây tín hiệu nên là loại xoắn đôi có bọc chống nhiễu. Việc đấu nối đất đúng cách, kết nối tất cả các chân PE của thiết bị vào một điểm tiếp địa chung, tin cậy, sẽ giúp giảm nhiễu và đảm bảo an toàn. Hệ thống dây dẫn cần được đi dây gọn gàng, khoa học, sử dụng máng cáp, đầu cosse, và đánh dấu dây cẩn thận; đặc biệt, cần tách riêng dây động lực và dây tín hiệu để giảm thiểu nhiễu chéo.

Trước khi cấp nguồn, phải kiểm tra kỹ lưỡng lại toàn bộ các kết nối ít nhất hai lần để đảm bảo không có dây nào bị chập, hở, hoặc đấu sai vị trí. Sau đó, cần cài đặt các thông số ban đầu cho Servo Drive như loại động cơ, độ phân giải encoder, chế độ điều khiển, và các giới hạn an toàn thông qua phần mềm chuyên dụng hoặc các nút bấm trên Drive. Cuối cùng, khi cấp nguồn lần đầu, nên thử nghiệm từng bước các chức năng cơ bản (như JOG) ở tốc độ thấp, không tải hoặc tải nhẹ để đảm bảo động cơ chạy đúng chiều và không có hiện tượng bất thường.

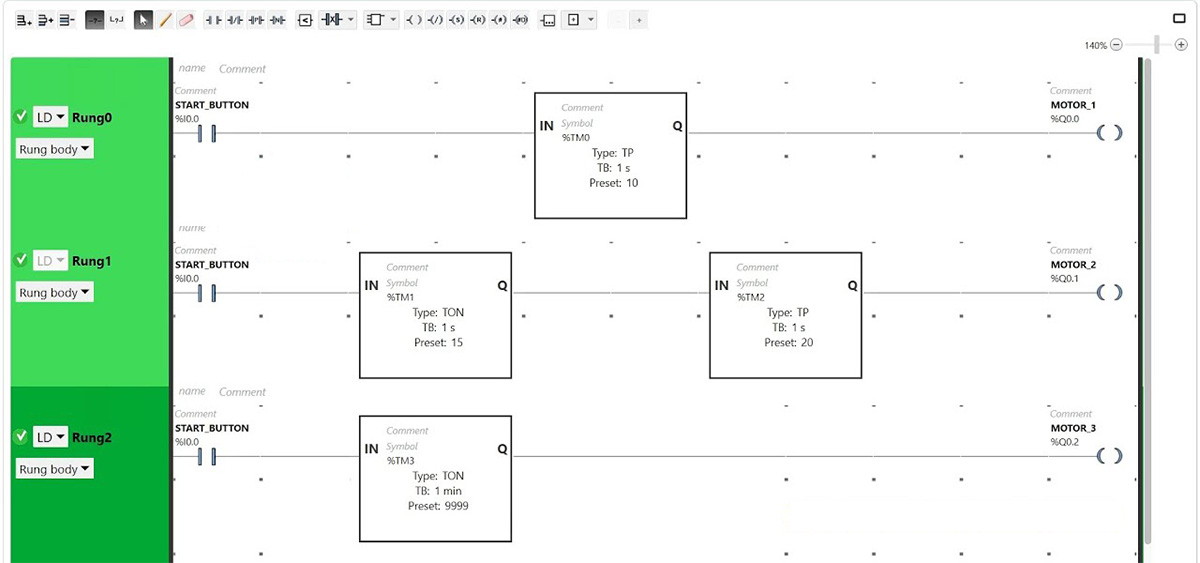

4. Lập trình PLC điều khiển servo

Sau khi đã hoàn thành việc kết nối phần cứng một cách cẩn thận, bước tiếp theo là lập trình PLC để ra lệnh và kiểm soát hoạt động của động cơ servo. Quá trình lập trình đòi hỏi sự hiểu biết về phần mềm lập trình của PLC, các khối hàm chuyên dụng cho điều khiển chuyển động, và logic hoạt động của ứng dụng cụ thể. Dưới đây là các bước và khái niệm cơ bản trong việc lập trình PLC điều khiển servo, áp dụng chung cho nhiều hãng PLC.

4.1. Cấu hình phần cứng trong phần mềm PLC

Trước khi viết những dòng lệnh đầu tiên, bạn cần khai báo và cấu hình các module phần cứng liên quan đến điều khiển servo trong môi trường phát triển (IDE) của PLC. Điều này bao gồm việc khai báo đúng model CPU PLC đang sử dụng. Nếu dùng điều khiển xung, bạn cần khai báo module ngõ ra tốc độ cao (HSO/PTO) và cấu hình các thông số như chế độ phát xung (Pulse/Direction, CW/CCW, A/B Phase), logic tín hiệu xung, tần số phát xung tối đa, đơn vị xung, và các thông số gia tốc/giảm tốc mặc định.

Nếu dùng điều khiển tốc độ/mô-men bằng analog, cần khai báo module ngõ ra Analog (AO) và cấu hình dải tín hiệu. Trong trường hợp điều khiển qua mạng, việc khai báo module truyền thông và cấu hình các thông số mạng như địa chỉ IP, tốc độ truyền là cần thiết. Cuối cùng, cần ánh xạ địa chỉ I/O, gán các địa chỉ vật lý của ngõ vào/ra cho các biến tượng trưng trong chương trình để dễ quản lý. Ví dụ, trong phần mềm GX Works2/3 của Mitsubishi, bạn sẽ vào mục “PLC Parameter”, trong khi với TIA Portal của Siemens, bạn sẽ vào “Device Configuration”.

4.2. Các khối hàm thường dùng

Hầu hết các hãng PLC đều cung cấp các thư viện hoặc các lệnh/khối hàm chuyên dụng (Function Blocks – FBs) để đơn giản hóa việc lập trình điều khiển servo. Việc sử dụng các khối hàm này giúp chương trình rõ ràng, dễ hiểu và giảm thiểu lỗi.

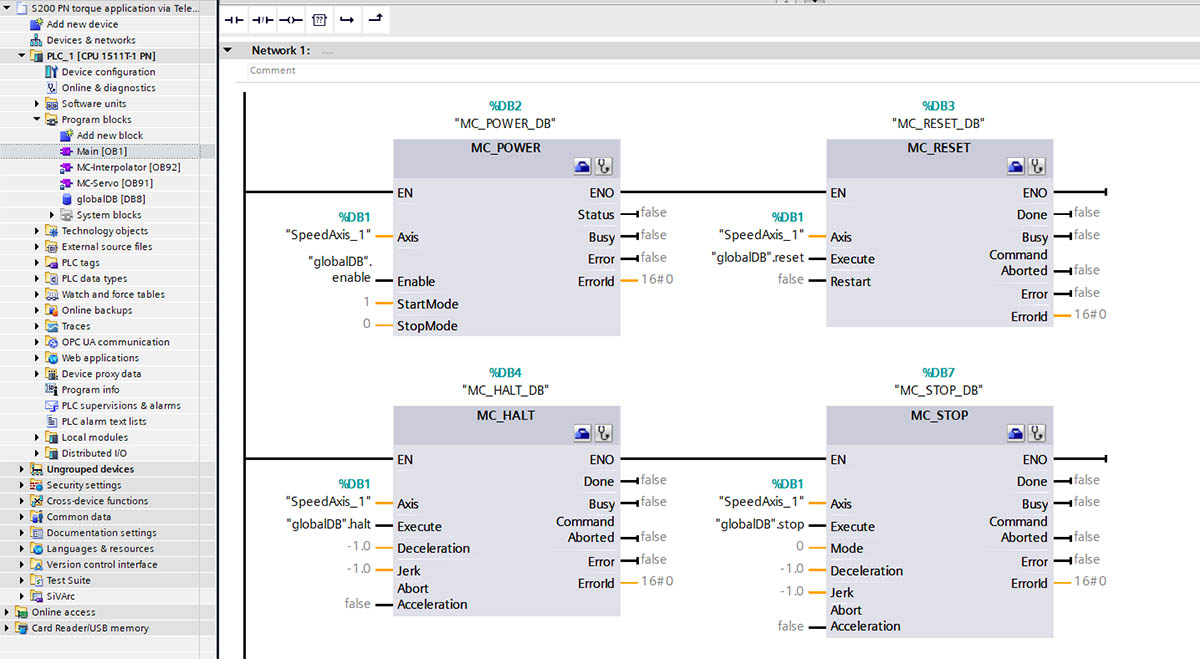

Một loại khối hàm phổ biến là khối hàm phát xung (PTO/PWM Control Block), dùng để điều khiển vị trí hoặc tốc độ bằng phương pháp phát xung. Các đầu vào thường gặp của khối này bao gồm Enable để cho phép hoạt động, Target Position là vị trí đích, Target Speed là tốc độ di chuyển, Acceleration Time và Deceleration Time là thời gian tăng/giảm tốc, Direction là hướng di chuyển, và Mode là chế độ chạy. Các đầu ra thường có là Busy báo khối hàm đang thực thi, Done báo lệnh hoàn thành, Error báo lỗi, và Current Position là vị trí hiện tại. Ví dụ về các lệnh này là PLSY, DRVI, DRVA trong PLC Mitsubishi hoặc các khối MC_MoveAbsolute, MC_MoveRelative, MC_MoveVelocity, MC_Home theo chuẩn PLCopen trong Siemens TIA Portal.

Ngoài ra, còn có khối hàm đọc vị trí Encoder (High-Speed Counter – HSC Block) để đọc và xử lý tín hiệu từ encoder, tuy nhiên trong nhiều ứng dụng cơ bản, Servo Drive xử lý trực tiếp tín hiệu này. Khi điều khiển servo qua mạng, PLC sẽ sử dụng các khối hàm điều khiển vị trí, tốc độ qua mạng hoặc các lệnh chuyên dụng để gửi các “telegram” hoặc “object” chứa lệnh đến Servo Drive, ví dụ như các khối MC_Power, MC_Reset, MC_Halt của Siemens.

4.3. Lập trình điều khiển nhiều trục Servo (nếu có)

Khi hệ thống có nhiều trục servo, việc lập trình trở nên phức tạp hơn. Cần quản lý trạng thái và lệnh cho từng trục một cách độc lập hoặc phối hợp. Nếu điều khiển độc lập, mỗi trục có chương trình và logic điều khiển riêng. Nếu điều khiển phối hợp (Synchronized/Coordinated Motion), có thể sử dụng các kỹ thuật như nội suy tuyến tính/tròn, nơi PLC tính toán và phát xung đồng thời cho nhiều trục để đầu công tác di chuyển theo đường thẳng hoặc cung tròn.

Các kỹ thuật khác bao gồm cam điện tử (Electronic Camming), nơi chuyển động của một trục tớ phụ thuộc vào vị trí của một trục chủ theo biên dạng cam lập trình sẵn, hoặc bánh răng điện tử (Electronic Gearing), nơi tốc độ của trục tớ theo một tỉ lệ nhất định với tốc độ trục chủ. Các ứng dụng này thường yêu cầu các khối hàm motion control tiên tiến và cấu hình phần cứng hỗ trợ.

4.4. Gỡ lỗi và tinh chỉnh chương trình

Sau khi viết chương trình, giai đoạn gỡ lỗi và tinh chỉnh là không thể thiếu. Cần sử dụng công cụ giám sát của phần mềm PLC để theo dõi trạng thái các biến, ngõ vào/ra, và luồng thực thi chương trình. Nên kiểm tra từng phần của chương trình một cách độc lập.

Việc tinh chỉnh thông số Servo Drive như Gain vòng lặp vị trí, Gain vòng lặp tốc độ trên Servo Drive ảnh hưởng lớn đến đáp ứng của servo, do đó cần thực hiện “tuning” (thường có chức năng auto-tuning trên Drive) để tối ưu hóa các thông số này cho phù hợp với tải thực tế. Đồng thời, quan sát hoạt động thực tế của cơ cấu, lắng nghe tiếng động cơ để phát hiện các dấu hiệu bất thường.

Cuối cùng, việc tài liệu hóa chương trình bằng cách ghi chú rõ ràng các phần và ý nghĩa của các biến sẽ giúp dễ dàng bảo trì và nâng cấp sau này.

5. Giải pháp điều khiển Servo bằng PLC của các hãng phổ biến

Thị trường thiết bị tự động hóa công nghiệp hiện nay rất đa dạng với nhiều nhà sản xuất PLC và Servo uy tín. Mỗi hãng có những thế mạnh riêng, các dòng sản phẩm đặc thù và hệ sinh thái hỗ trợ khác nhau. Việc lựa chọn một giải pháp phù hợp thường phụ thuộc vào yêu cầu ứng dụng, ngân sách, sự quen thuộc của đội ngũ kỹ thuật và các yếu tố hỗ trợ kỹ thuật tại địa phương.

Dưới đây là cái nhìn tổng quan về giải pháp điều khiển Servo bằng PLC của một số hãng phổ biến tại Việt Nam giúp các kỹ sư, quản lý kỹ thuật và chủ doanh nghiệp có thêm thông tin để ra quyết định.

5.1. Dùng PLC Siemens điều khiển servo

Siemens là một trong những tập đoàn công nghệ hàng đầu thế giới trong lĩnh vực tự động hóa và số hóa công nghiệp. Giải pháp điều khiển servo bằng PLC Siemens được đánh giá cao về hiệu suất, độ tin cậy và khả năng tích hợp toàn diện.

Ưu điểm nổi bật của giải pháp Siemens bao gồm hiệu suất cao và tính năng mạnh mẽ từ các dòng PLC SIMATIC (S7-1200, S7-1500, SIMOTION) hỗ trợ điều khiển chuyển động phức tạp. Sự tích hợp toàn diện trong TIA Portal (Totally Integrated Automation Portal) cho phép cấu hình và lập trình PLC Siemens, HMI, biến tần, Servo Drive (SINAMICS) trong cùng một phần mềm. Giao thức truyền thông Profinet, đặc biệt là Profinet IRT, cung cấp khả năng truyền thông thời gian thực, đồng bộ cao. Ngoài ra, nhiều dòng sản phẩm tích hợp các chức năng an toàn (Safety Integrated) theo tiêu chuẩn quốc tế.

Các dòng PLC Siemens tương thích phổ biến là SIMATIC S7-1200 cho ứng dụng vừa và nhỏ, SIMATIC S7-1500 cho ứng dụng đa trục phức tạp, và SIMOTION là bộ điều khiển chuyển động chuyên dụng. Về Servo Drive và Motor, có dòng SINAMICS V90 cơ bản, tối ưu chi phí; SINAMICS S120/S210 hiệu suất cao, module hóa; cùng với động cơ servo SIMOTICS.

Khi triển khai giải pháp Siemens, cần lưu ý chi phí đầu tư ban đầu có thể cao hơn, yêu cầu kỹ sư có kiến thức chuyên sâu về TIA Portal, và cần lựa chọn đúng dòng sản phẩm trong hệ sinh thái lớn của Siemens để tối ưu.

5.2. Dùng PLC Mitsubishi điều khiển servo

Mitsubishi Electric là một tên tuổi lớn từ Nhật Bản, rất phổ biến tại thị trường châu Á, bao gồm Việt Nam. Giải pháp PLC và Servo của Mitsubishi nổi tiếng về độ bền, sự ổn định và dễ sử dụng.

Thế mạnh của hệ sinh thái Mitsubishi nằm ở độ tin cậy và độ bền cao của sản phẩm, cùng với phần mềm lập trình như GX Works2/3 và MR Configurator2 được đánh giá là trực quan và dễ làm quen. Mitsubishi cũng hỗ trợ mạnh mẽ cho điều khiển vị trí bằng xung qua các dòng PLC FX, Q, L, iQ-R/F series với các lệnh điều khiển vị trí linh hoạt. Thêm vào đó, các mạng truyền thông riêng cho servo như SSCNET và mạng công nghiệp CC-Link cho phép điều khiển servo hiệu suất cao và đồng bộ.

Các dòng sản phẩm tiêu biểu gồm PLC FX Series (FX3U, FX5U) nhỏ gọn, L Series module hóa, Q Series cao cấp hỗ trợ module điều khiển vị trí chuyên dụng, và iQ-R/iQ-F Series thế hệ mới nhất. Về Servo Drive và Motor, có MR-J4 Series đa năng, hiệu suất cao; MR-JE Series cơ bản, dễ sử dụng; và MR-J5 Series (Melservo-J5) mới nhất tích hợp AI.

Kinh nghiệm cho thấy sản phẩm Mitsubishi rất phổ biến trong máy móc từ Nhật Bản và châu Á, phù hợp cho nhiều ứng dụng, đặc biệt mạnh về điều khiển vị trí bằng xung. Cộng đồng người dùng lớn và hỗ trợ kỹ thuật dễ tìm cũng là một lợi thế.

5.3. Dùng PLC INVT điều khiển servo

INVT là một nhà sản xuất thiết bị tự động hóa và năng lượng đến từ Trung Quốc, đang dần khẳng định vị thế trên thị trường quốc tế, bao gồm Việt Nam, với các sản phẩm có giá cả hấp dẫn và công nghệ cải tiến.

Sự phát triển của INVT đi kèm với ưu thế về giá cả cạnh tranh, tương tự Delta, giúp nhiều doanh nghiệp tiếp cận servo với chi phí đầu tư ban đầu thấp. INVT cung cấp giải pháp đồng bộ gồm PLC (IVC series), Servo Drive (DA200, DA180 series), động cơ servo, HMI và biến tần. Dòng Servo Drive DA200 cao cấp của INVT hỗ trợ EtherCAT, cho phép xây dựng các hệ thống điều khiển chuyển động đa trục hiệu suất cao, bên cạnh các giao thức CANopen và Modbus.

Các sản phẩm tích hợp gồm PLC dòng IVC1L, IVC3, IVCH… hỗ trợ ngõ ra phát xung và các khối lệnh điều khiển vị trí. Về Servo Drive và Motor, có DA200 Series đa năng, hiệu suất cao và DA180 Series kinh tế hơn cho các ứng dụng cơ bản.

Khi lựa chọn INVT, cần cân nhắc rằng thương hiệu này có thể chưa phổ biến bằng các hãng lâu đời khác ở một số phân khúc. Hỗ trợ kỹ thuật và tài liệu có thể cần cải thiện thêm ở một số khu vực, và cần đánh giá kỹ lưỡng sự phù hợp của sản phẩm với yêu cầu ứng dụng cụ thể.

5.4. Dùng PLC Schneider điều khiển servo

Schneider Electric là một tập đoàn toàn cầu của Pháp, cung cấp các giải pháp quản lý năng lượng và tự động hóa. Giải pháp PLC và servo của Schneider hướng đến sự linh hoạt và tích hợp.

Schneider Electric cung cấp giải pháp toàn diện, nổi bật là PacDrive 3, một hệ thống điều khiển chuyển động mạnh mẽ dựa trên PLC (LMC Pro/Pro2), lý tưởng cho máy móc phức tạp với nhiều trục servo đồng bộ, robot, sử dụng Sercos III hoặc EtherCAT. Các dòng PLC Modicon (M221, M241, M251, M262, M580) cũng có thể điều khiển servo qua ngõ ra PTO/PWM, CANopen, Modbus TCP, hoặc EtherNet/IP. Phần mềm hợp nhất EcoStruxure Machine Expert hỗ trợ lập trình PLC Schneider, Motion, HMI giúp tăng hiệu quả kỹ thuật.

Các dòng sản phẩm và công nghệ gồm PLC Modicon M241/M251/M262, phù hợp cho các ứng dụng tầm trung, hỗ trợ CANopen, EtherNet/IP, PTO, với M262 có khả năng điều khiển motion qua EtherCAT. Dải Servo Drive và Motor Lexium Series (ví dụ Lexium 28, Lexium 32, Lexium 15, Lexium 62) rất đa dạng, từ giải pháp độc lập đến hệ thống đa trục module hóa, hỗ trợ nhiều giao thức truyền thông.

Lợi ích khi chọn Schneider bao gồm giải pháp tích hợp từ cấp thiết bị đến phần mềm và quản lý, thương hiệu toàn cầu với mạng lưới hỗ trợ rộng, và sự tập trung vào các giải pháp cho máy móc thông minh và IIoT.

6. Thanh Thiên Phú hỗ trợ điều khiển Servo bằng PLC

Việc lựa chọn hãng PLC và Servo không chỉ dựa trên thông số kỹ thuật mà còn phụ thuộc vào sự hỗ trợ từ nhà cung cấp, kinh nghiệm của đội ngũ kỹ thuật và mục tiêu dài hạn của doanh nghiệp. Mỗi giải pháp đều có những ưu điểm riêng. Điều quan trọng là tìm được đối tác tin cậy có thể tư vấn và cung cấp giải pháp tối ưu nhất.

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, chúng tôi không chỉ bán thiết bị mà còn đồng hành cùng bạn, từ khâu lựa chọn, thiết kế, đến lắp đặt và vận hành. Chúng tôi cung cấp sản phẩm từ nhiều thương hiệu uy tín, đảm bảo chất lượng cao với đầy đủ CO, CQ, giúp bạn có nhiều lựa chọn phù hợp.

Chúng tôi luôn tư vấn giải pháp tối ưu, lắng nghe và phân tích sâu sắc nhu cầu của bạn để đưa ra giải pháp phù hợp nhất cả về kỹ thuật và chi phí, không cố gắng bán sản phẩm đắt nhất mà là sản phẩm hiệu quả nhất. Giá cả của chúng tôi luôn cạnh tranh và minh bạch, với các chính sách chiết khấu hấp dẫn. Đặc biệt, Thanh Thiên Phú cung cấp hỗ trợ kỹ thuật tận tâm từ khâu lựa chọn, hướng dẫn lắp đặt, hỗ trợ lập trình ban đầu đến xử lý sự cố sau bán hàng qua nhiều kênh.

Việc lựa chọn đúng hệ thống điều khiển servo bằng PLC là một bước tiến quan trọng, giúp doanh nghiệp của bạn bứt phá về năng suất và chất lượng. Liên hệ ngay với Thanh Thiên Phú để được tư vấn miễn phí:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh.