SCADA là kiến trúc hệ thống điều khiển công nghiệp, đóng vai trò nền tảng để thu thập, xử lý dữ liệu và giám sát vận hành theo thời gian thực. Hệ thống này cung cấp khả năng điều khiển từ xa và tự động hóa các quy trình phức tạp, là công cụ thiết yếu giúp kỹ sư và nhà quản lý tối ưu hóa hiệu suất, đảm bảo tính ổn định và an toàn cho toàn bộ dây chuyền sản xuất.

Với chuyên môn sâu rộng trong lĩnh vực tự động hóa, Thanh Thiên Phú cung cấp các giải pháp SCADA toàn diện, được thiết kế để giải quyết trực tiếp những thách thức về chi phí và hiệu quả kỹ thuật.

1. SCADA là gì?

SCADA là viết tắt của cụm từ “Supervisory Control and Data Acquisition” có nghĩa là hệ thống điều khiển giám sát và thu thập dữ liệu. Đây không đơn thuần là một phần mềm hay một thiết bị, mà là một hệ thống kiến trúc hoàn chỉnh bao gồm phần cứng, phần mềm và hạ tầng truyền thông, được thiết kế để thu thập dữ liệu từ các thiết bị và cảm biến tại hiện trường, sau đó gửi về một máy tính trung tâm để xử lý, hiển thị và điều khiển.

2. Nguồn gốc của SCADA

SCADA ra đời từ nhu cầu thực tế trong công nghiệp, khi mà việc điều khiển và giám sát thiết bị trong các nhà máy, xưởng sản xuất ngày càng trở nên phức tạp. Trước giữa thế kỷ 20, công việc này chủ yếu dựa vào con người, thực hiện các thao tác thủ công. Tuy nhiên, khi quy mô sản xuất mở rộng, các cơ sở nằm rải rác ở nhiều vị trí, việc quản lý thủ công trở nên khó khăn và kém hiệu quả.

Rơle và bộ hẹn giờ được sử dụng như một giải pháp tạm thời để tự động hóa một phần, nhưng chúng vẫn còn nhiều hạn chế. Bước ngoặt đến từ sự phát triển của máy tính vào những năm 1950, kỹ thuật đo lường từ xa vào những năm 1960, và sự ra đời của thuật ngữ “SCADA” vào đầu những năm 1970, cùng với sự phát triển của bộ vi xử lý và PLC.

Tất cả những yếu tố này đã tạo nên một cuộc cách mạng, cho phép giám sát và điều khiển từ xa các quy trình công nghiệp một cách hiệu quả, thay thế dần các phương pháp truyền thống.

3. Tại sao sử dụng SCADA?

SCADA giống như một hệ thần kinh trung ương của toàn bộ nhà máy hay quy trình sản xuất của bạn. Nó cung cấp cho các kỹ sư, kỹ thuật viên và nhà quản lý một cái nhìn toàn cảnh, trực quan và theo thời gian thực về mọi hoạt động đang diễn ra, dù ở bất kỳ đâu. Nhờ có cái nhìn này, bạn có thể đưa ra các quyết định vận hành một cách nhanh chóng, chính xác và hiệu quả hơn bao giờ hết.

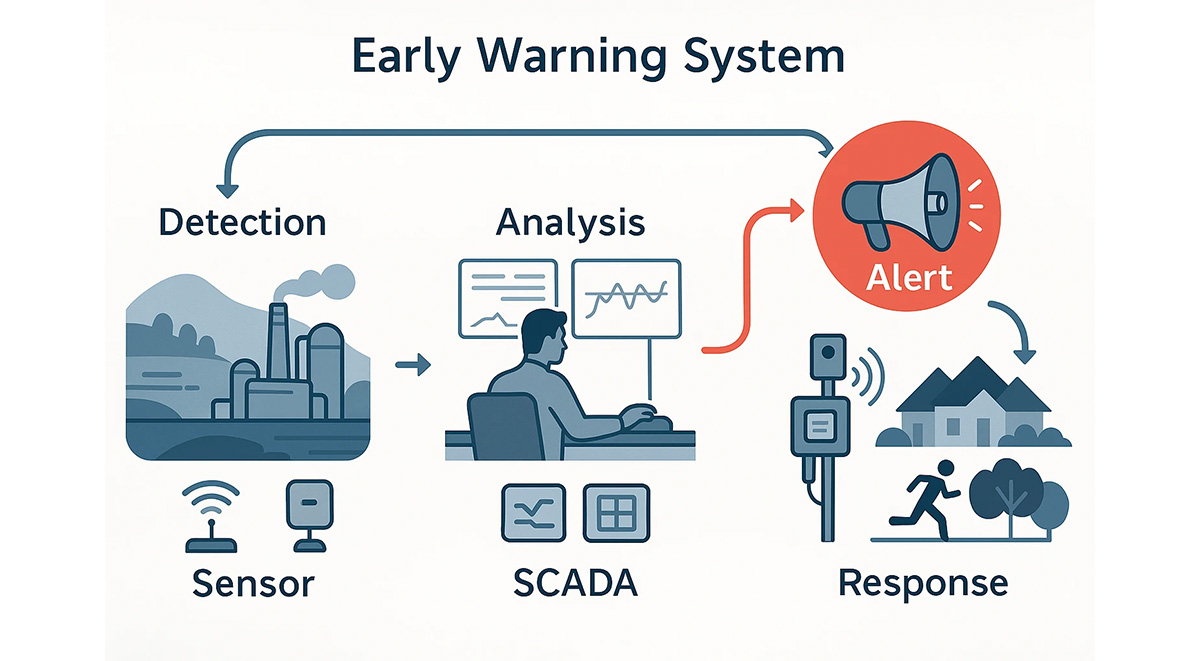

Mục tiêu cuối cùng của một hệ thống SCADA không chỉ dừng lại ở việc giám sát, mà còn là cung cấp khả năng điều khiển từ xa, tự động hóa các quy trình lặp đi lặp lại, cảnh báo sớm các sự cố tiềm ẩn và phân tích dữ liệu lịch sử để tìm ra các cơ hội cải tiến.

Bằng cách ứng dụng SCADA, doanh nghiệp có thể chuyển đổi từ mô hình vận hành bị động, chỉ phản ứng khi có sự cố, sang mô hình chủ động, dự đoán và ngăn chặn các vấn đề trước khi chúng xảy ra, từ đó tối ưu hóa quy trình sản xuất và tăng cường năng lực cạnh tranh một cách mạnh mẽ.

Việc đầu tư vào hệ thống giám sát điều khiển SCADA là một quyết định chiến lược, trực tiếp tác động đến hiệu quả vận hành và chi phí sản xuất. Nền tảng này cho phép tích hợp liền mạch với các thiết bị hiện trường như PLC (Programmable Logic Controller), cảm biến và cơ cấu chấp hành để tạo thành một hệ sinh thái tự động hóa đồng bộ.

Toàn bộ dữ liệu vận hành từ hàng nghìn điểm khác nhau được tập trung hóa, cho phép giám sát và điều khiển toàn diện thông qua một giao diện HMI (Human-Machine Interface) duy nhất. Đây là yếu tố cốt lõi của quá trình chuyển đổi số trong công nghiệp, cung cấp một công cụ kỹ thuật mạnh mẽ để khai thác và tối ưu hóa toàn bộ tiềm năng vận hành của nhà máy.

4. Các chức năng chính của SCADA

– Theo dõi trạng thái và các thông số hoạt động của các thiết bị, máy móc, quy trình sản xuất,… từ xa hoặc tại chỗ.

– Thực hiện các thao tác điều khiển (bật/tắt, thay đổi thông số,…) các thiết bị, máy móc, quy trình sản xuất,… từ xa hoặc tại chỗ.

– Thu thập dữ liệu về trạng thái, thông số hoạt động của các thiết bị, máy móc, quy trình sản xuất,… theo thời gian thực.

– Xử lý, phân tích và lưu trữ dữ liệu thu thập được để phục vụ cho việc giám sát, điều khiển, báo cáo và ra quyết định.

– Hiển thị thông tin về trạng thái, thông số hoạt động của hệ thống một cách trực quan (dưới dạng đồ thị, biểu đồ, sơ đồ,…) cho người vận hành.

– Lưu lại tất cả các dữ liệu và sự kiện quan trọng (ví dụ: cảnh báo, lỗi, thay đổi thông số,…) vào cơ sở dữ liệu để phục vụ cho việc tra cứu, phân tích và báo cáo sau này.

5. Đặc điểm của hệ thống SCADA

Một hệ thống SCADA hiện đại mang những đặc tính kỹ thuật vượt trội, được thiết kế để đáp ứng các yêu cầu khắt khe nhất của môi trường công nghiệp. Đặc điểm nổi bật đầu tiên và quan trọng nhất chính là khả năng thu thập và xử lý dữ liệu theo thời gian thực.

Điều này có nghĩa là mọi thông tin về trạng thái hoạt động của máy móc, các thông số quy trình như nhiệt độ, áp suất, lưu lượng, mức tiêu thụ điện năng đều được cập nhật liên tục, gần như ngay lập tức. Đối với một kỹ sư vận hành, khả năng này cho phép họ phát hiện các sai lệch nhỏ nhất so với giá trị đặt trước và can thiệp kịp thời, ngăn ngừa các sự cố nghiêm trọng có thể gây gián đoạn sản xuất hoặc hư hỏng thiết bị.

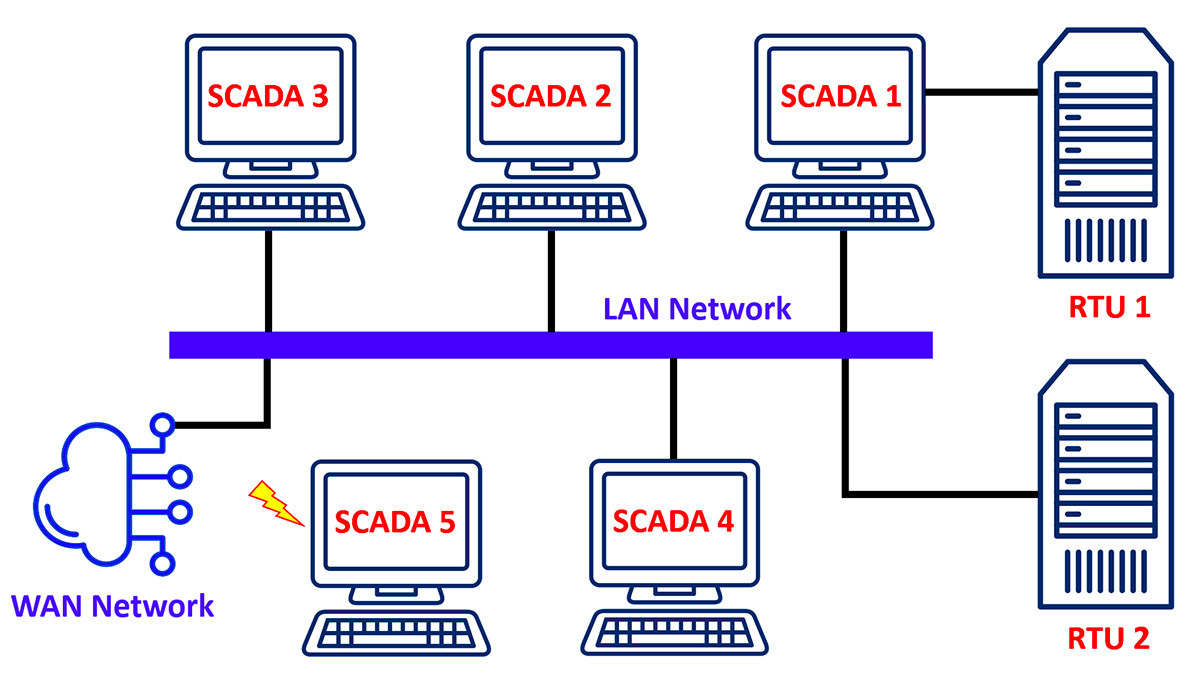

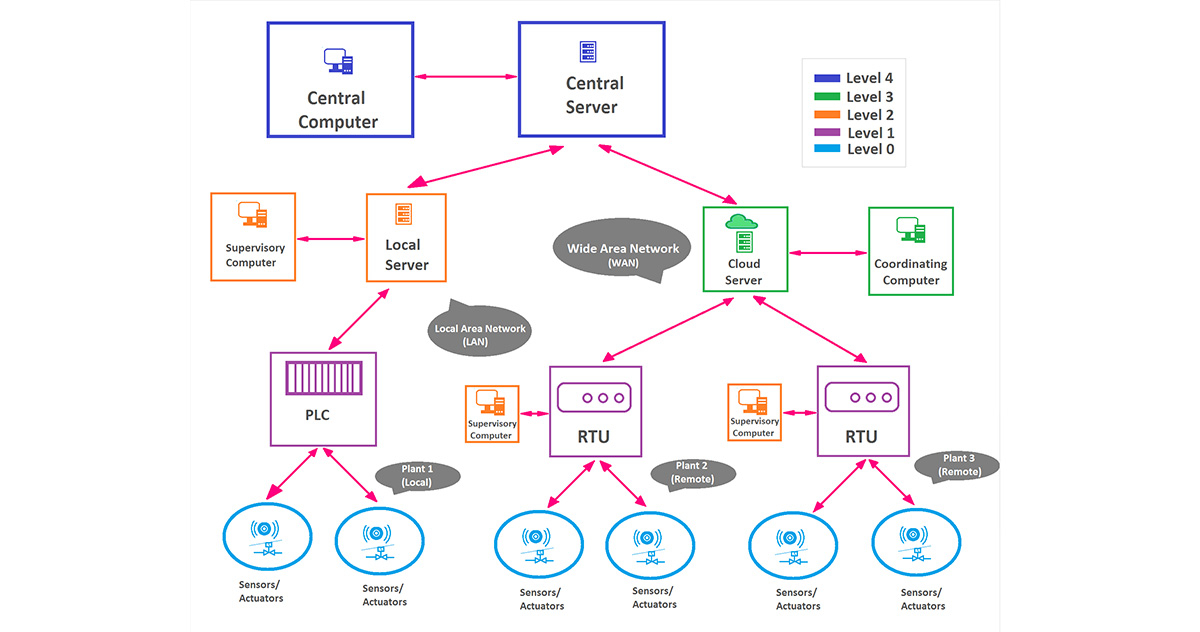

Đặc điểm thứ hai là kiến trúc hệ thống phân tán và khả năng mở rộng linh hoạt. Một hệ thống SCADA điển hình không tập trung toàn bộ gánh nặng xử lý vào một máy tính duy nhất. Thay vào đó, nó sử dụng các trạm thu thập dữ liệu từ xa (RTU) hoặc PLC để thu thập và xử lý sơ bộ thông tin tại chỗ trước khi gửi về máy chủ trung tâm (MTU).

Kiến trúc này không chỉ tăng cường độ tin cậy, đảm bảo hệ thống vẫn có thể hoạt động ở mức độ nào đó ngay cả khi mất kết nối với trung tâm, mà còn cho phép doanh nghiệp dễ dàng mở rộng quy mô. Khi bạn lắp đặt thêm một dây chuyền sản xuất mới hoặc mở rộng nhà xưởng, việc tích hợp các thiết bị mới vào hệ thống SCADA hiện có trở nên đơn giản hơn rất nhiều, giúp tiết kiệm chi phí và thời gian triển khai.

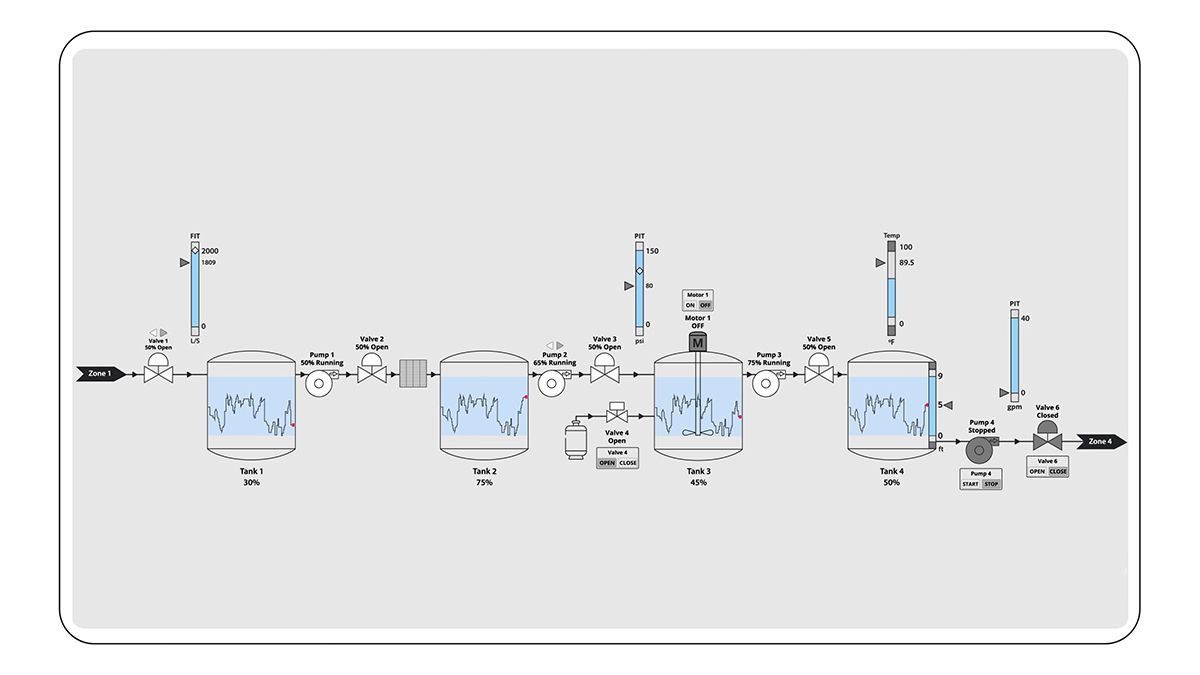

Tính năng đồ họa và giao diện người máy (HMI) trực quan là một đặc điểm khác làm nên sức mạnh của SCADA. Thay vì phải đối mặt với những bảng số liệu khô khan, người vận hành sẽ tương tác với một giao diện đồ họa mô phỏng lại toàn bộ quy trình sản xuất. Các thiết bị như máy bơm, van, động cơ, bồn chứa được biểu diễn bằng các biểu tượng đồ họa sinh động, thay đổi màu sắc hoặc trạng thái để phản ánh tình hình hoạt động thực tế.

Ví dụ, một động cơ đang chạy có thể có màu xanh, khi dừng chuyển sang màu xám và khi gặp sự cố sẽ nhấp nháy màu đỏ. Giao diện này không chỉ giúp giảm thiểu sai sót do con người mà còn rút ngắn đáng kể thời gian đào tạo cho nhân viên vận hành mới.

Cuối cùng, không thể không nhắc đến khả năng cảnh báo, lưu trữ dữ liệu và tạo báo cáo. Hệ thống SCADA cho phép người dùng định nghĩa các ngưỡng cảnh báo cho bất kỳ thông số nào. Khi một giá trị vượt ra ngoài ngưỡng an toàn, hệ thống sẽ tự động gửi cảnh báo qua nhiều kênh khác nhau như âm thanh tại phòng điều khiển, tin nhắn SMS, hoặc email đến những người có trách nhiệm.

Toàn bộ dữ liệu vận hành và các sự kiện cảnh báo đều được lưu trữ trong một cơ sở dữ liệu an toàn, cho phép các kỹ sư và quản lý truy xuất, phân tích và tạo ra các báo cáo chi tiết về hiệu suất sản xuất, mức tiêu thụ năng lượng, hay tần suất hỏng hóc của thiết bị. Đây là nguồn thông tin giá trị để đưa ra các quyết định cải tiến quy trình và lập kế hoạch bảo trì dự đoán, một trong những mục tiêu quan trọng mà mọi doanh nghiệp hướng tới.

6. Lợi ích của hệ thống SCADA

Hệ thống SCADA mang lại nhiều lợi ích quan trọng cho các tổ chức, doanh nghiệp, đặc biệt là trong các ngành công nghiệp:

– SCADA tự động hóa các quy trình, giảm thời gian chờ đợi, tối ưu hóa việc sử dụng thiết bị và nguyên liệu, từ đó nâng cao năng suất sản xuất.

– Giảm thiểu nhân sự giám sát, phát hiện sớm sự cố để chủ động bảo trì, giảm chi phí sửa chữa và giảm tiêu thụ năng lượng.

– Giám sát và điều khiển chặt chẽ các thông số, đảm bảo chất lượng sản phẩm đồng đều và giảm thiểu sản phẩm lỗi.

– Giúp hệ thống hoạt động ổn định, liên tục, giảm thiểu thời gian ngừng hoạt động (downtime).

– Thay thế con người giám sát và điều khiển trong môi trường nguy hiểm, hạn chế sự cố và tai nạn lao động.

– Cung cấp thông tin thời gian thực, giúp người quản lý đưa ra quyết định kịp thời và dựa trên dữ liệu.

– Cho phép người vận hành giám sát và điều khiển hệ thống từ bất kỳ đâu có kết nối mạng.Dễ dàng mở rộng và nâng cấp: Hệ thống SCADA có kiến trúc mở, dễ dàng tích hợp thêm thiết bị, mở rộng quy mô hoặc nâng cấp phần mềm.

– SCADA giúp kéo dài tuổi thọ của thiết bị, giảm thiểu chi phí sửa chữa và thay thế, đồng thời dễ dàng nâng cấp để đáp ứng nhu cầu thay đổi.

7. Ứng dụng hệ thống SCADA

Sức mạnh và sự linh hoạt của SCADA cho phép nó được ứng dụng rộng rãi trong hầu hết mọi lĩnh vực công nghiệp, mang lại những lợi ích to lớn về hiệu quả và an toàn.

Trong ngành năng lượng, đặc biệt là hệ thống điện, SCADA đóng vai trò không thể thiếu. Các trung tâm điều độ lưới điện quốc gia và khu vực sử dụng SCADA để giám sát và điều khiển toàn bộ quá trình truyền tải và phân phối điện. Từ việc theo dõi điện áp, dòng tải, tần số tại các trạm biến áp hàng trăm kilôvôn cho đến việc đóng cắt các máy cắt từ xa, tất cả đều được thực hiện thông qua hệ thống SCADA.

Tương tự, trong các nhà máy điện mặt trời hay điện gió, SCADA giúp thu thập dữ liệu từ hàng nghìn tấm pin hoặc tua-bin gió, tối ưu hóa góc nhận nắng hoặc hướng gió để đạt được sản lượng điện cao nhất, và giám sát tình trạng của các bộ biến tần để phát hiện sớm các hỏng hóc.

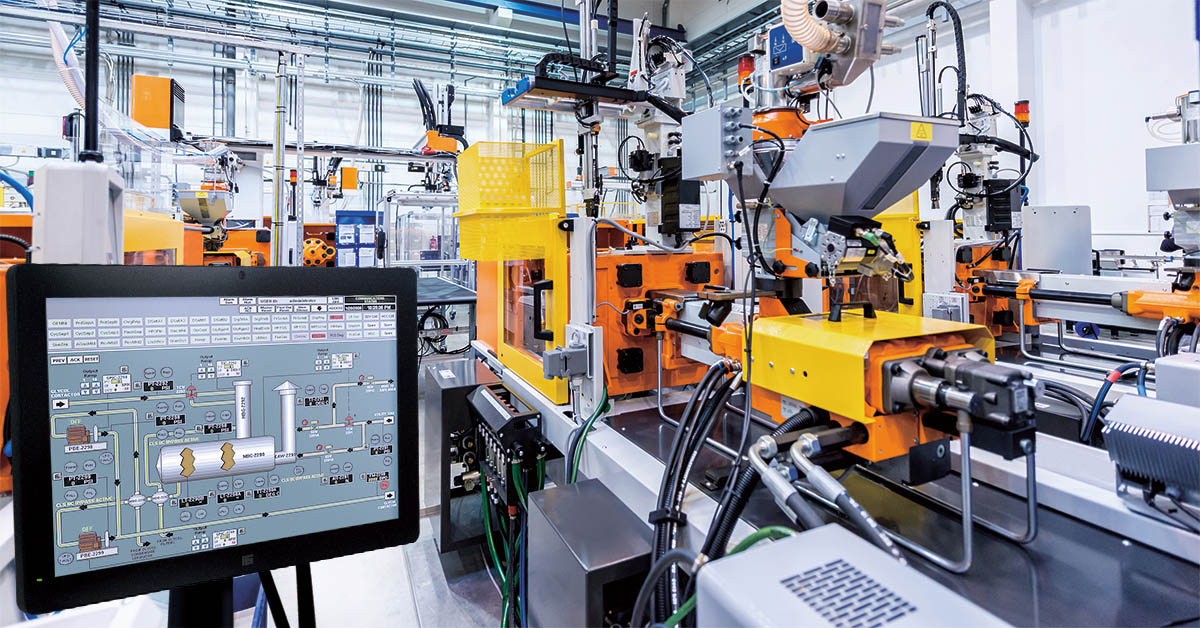

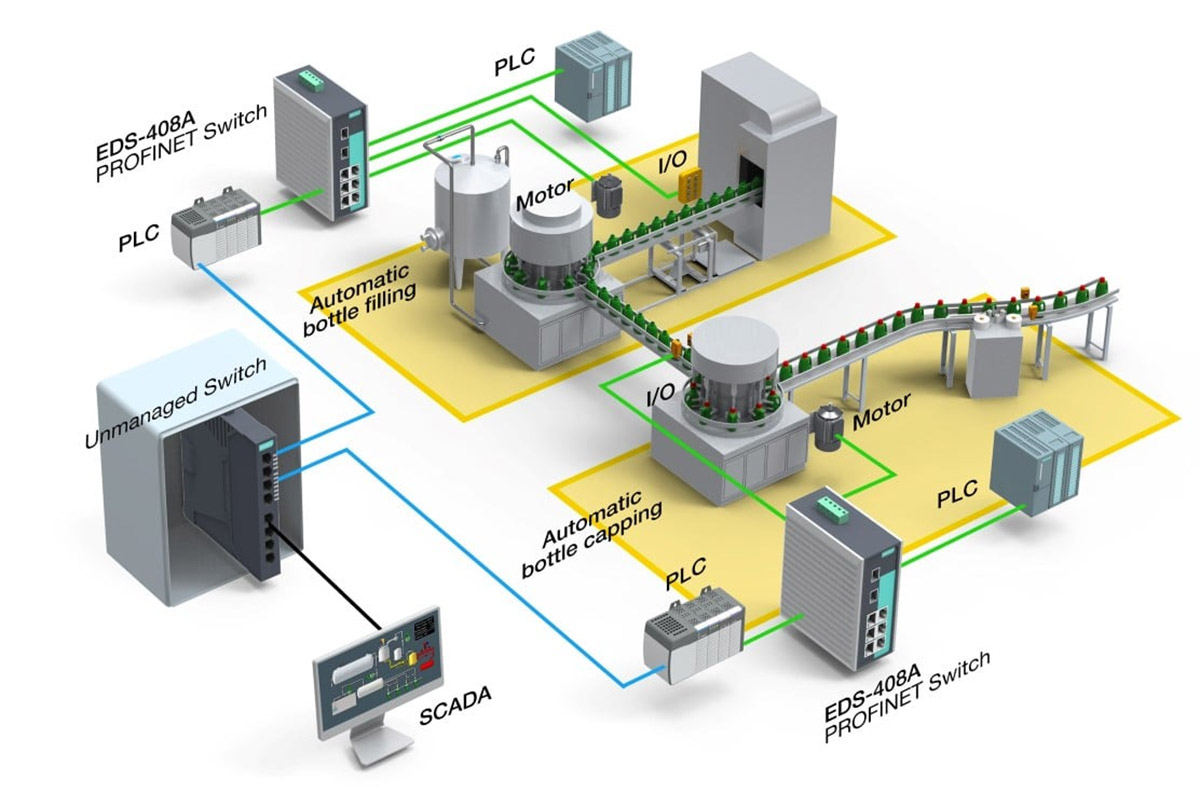

Đối với lĩnh vực sản xuất công nghiệp, từ nhà máy cơ khí, chế tạo máy, thực phẩm đến dệt may, SCADA là công cụ để tối ưu hóa dây chuyền sản xuất. Hãy xem xét một nhà máy sản xuất nước giải khát. Hệ thống SCADA sẽ giám sát toàn bộ quy trình từ khâu xử lý nước, pha trộn nguyên liệu, chiết rót, đóng nắp, dán nhãn cho đến đóng gói thành phẩm.

Nó đảm bảo nhiệt độ và áp suất trong bồn trộn luôn ở mức chính xác, tốc độ băng tải đồng bộ với tốc độ máy chiết rót, và phát hiện ngay lập tức các sự cố như kẹt chai hay máy dán nhãn hết nhãn. Kết quả là chất lượng sản phẩm đồng đều, giảm thiểu phế phẩm và tăng năng suất tổng thể của dây chuyền.

Trong ngành xử lý nước và nước thải, SCADA giám sát chất lượng nước đầu vào và đầu ra, điều khiển liều lượng hóa chất khử trùng, vận hành các máy bơm và máy thổi khí một cách tự động để tối ưu hóa việc sử dụng năng lượng, đảm bảo nước thải sau xử lý luôn đạt tiêu chuẩn môi trường trước khi xả ra ngoài. Sự chính xác và tin cậy này giúp các nhà máy tiết kiệm hàng trăm triệu đồng mỗi năm chi phí hóa chất và điện năng.

Trong lĩnh vực xây dựng và quản lý tòa nhà thông minh, SCADA cũng thể hiện vai trò quan trọng. Nó được sử dụng để tích hợp và điều khiển các hệ thống cơ điện (M&E) trong một tòa nhà lớn hoặc một khu công nghiệp, bao gồm hệ thống điều hòa không khí (HVAC), hệ thống chiếu sáng, hệ thống phòng cháy chữa cháy, hệ thống cấp thoát nước và an ninh.

Bằng cách giám sát mức độ sử dụng và điều khiển các thiết bị một cách thông minh, ví dụ như tự động điều chỉnh nhiệt độ điều hòa dựa trên số lượng người trong phòng hoặc tắt đèn ở những khu vực không có người, hệ thống SCADA có thể giúp giảm mức tiêu thụ năng lượng của tòa nhà từ 20% đến 30%.

Hơn nữa, nó còn giúp ban quản lý vận hành tòa nhà một cách hiệu quả hơn, nhanh chóng phát hiện các sự cố như rò rỉ nước hay lỗi hệ thống báo cháy, đảm bảo an toàn và tiện nghi cho tất cả mọi người.

Các kỹ sư và chủ doanh nghiệp trong ngành tự động hóa, nơi các robot công nghiệp và dây chuyền lắp ráp tự động là trung tâm, cũng coi SCADA là một công cụ không thể thiếu để giám sát hiệu suất của từng robot, phân tích chu kỳ hoạt động và lên kế hoạch bảo trì, đảm bảo toàn bộ dây chuyền hoạt động với hiệu suất cao nhất và thời gian dừng máy tối thiểu.

8. Một hệ thống SCADA hoàn chỉnh

Để vận hành một cách trơn tru và hiệu quả, một hệ thống SCADA hoàn chỉnh được cấu thành từ nhiều thành phần khác nhau, mỗi thành phần giữ một vai trò chuyên biệt và phối hợp nhịp nhàng với nhau.

Thành phần trung tâm của hệ thống là Trạm điều khiển trung tâm (Master Terminal Unit – MTU). Trong các hệ thống hiện đại, chức năng này được thực hiện bởi một hoặc nhiều máy chủ SCADA, thường là các máy tính công nghiệp mạnh mẽ, được cài đặt phần mềm SCADA chuyên dụng. Nhiệm vụ của máy chủ là giao tiếp với tất cả các thiết bị tại hiện trường, thu thập dữ liệu từ chúng, xử lý thông tin, hiển thị lên giao diện HMI cho người vận hành, lưu trữ dữ liệu vào cơ sở dữ liệu và gửi các lệnh điều khiển ngược trở lại hiện trường.

Đây cũng là nơi thực hiện các chức năng cao cấp như xử lý cảnh báo, tạo báo cáo và cho phép người dùng cấu hình toàn bộ hệ thống. Để đảm bảo tính sẵn sàng cao, các hệ thống SCADA quan trọng thường sử dụng kiến trúc máy chủ dự phòng, trong đó hai máy chủ chạy song song và một máy chủ sẽ tự động tiếp quản khi máy chủ kia gặp sự cố, đảm bảo hệ thống hoạt động liên tục 24/7.

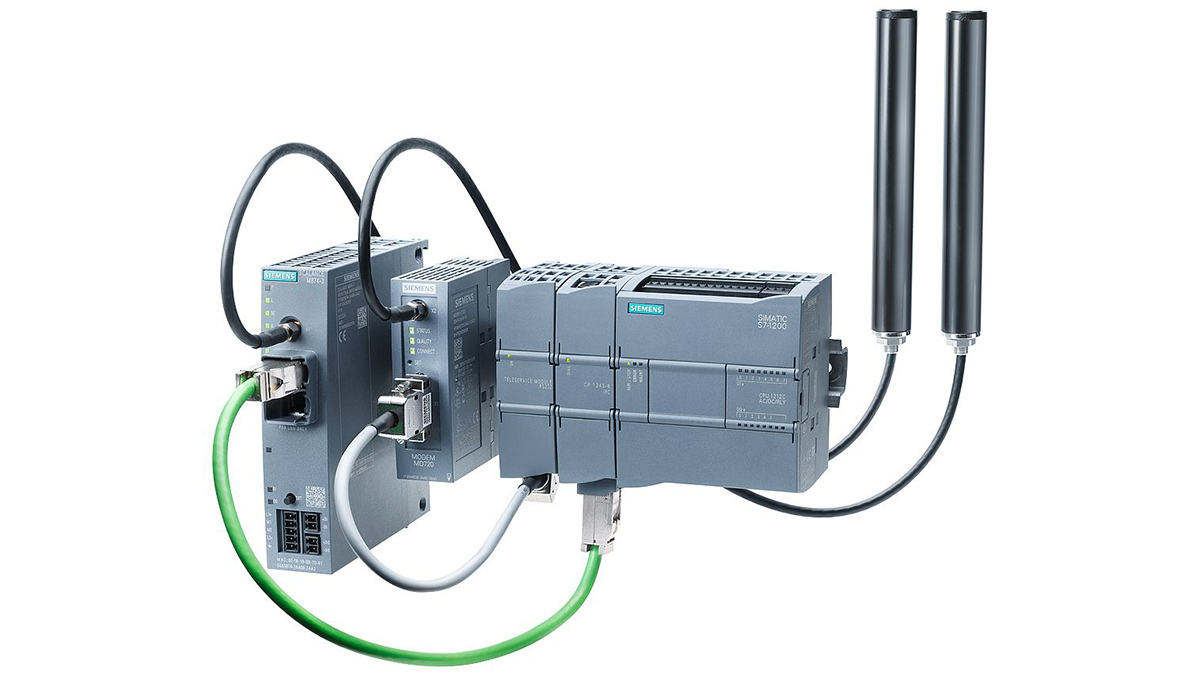

Thành phần thứ hai, hoạt động như những cánh tay và giác quan của hệ thống tại hiện trường, là các Trạm thu thập dữ liệu và điều khiển từ xa (Remote Terminal Unit – RTU) hoặc các Bộ điều khiển PLC. Các thiết bị này được kết nối trực tiếp với các cảm biến (đo nhiệt độ, áp suất, mức,…) và các cơ cấu chấp hành (động cơ, van, biến tần,…).

Nhiệm vụ của RTU/PLC là đọc các tín hiệu từ cảm biến, thực hiện các logic điều khiển tự động cơ bản tại chỗ và truyền thông với MTU để gửi dữ liệu đã thu thập và nhận lệnh điều khiển. Việc sử dụng PLC ngày càng trở nên phổ biến trong các hệ thống SCADA hiện đại nhờ vào khả năng lập trình linh hoạt, tốc độ xử lý nhanh và sự đa dạng về các module vào/ra (I/O), cho phép kết nối với gần như mọi loại thiết bị công nghiệp.

Ví dụ, một PLC có thể tự động điều khiển một máy bơm để duy trì áp suất trong đường ống ở một mức ổn định, đồng thời liên tục gửi giá trị áp suất đó về cho máy chủ SCADA giám sát.

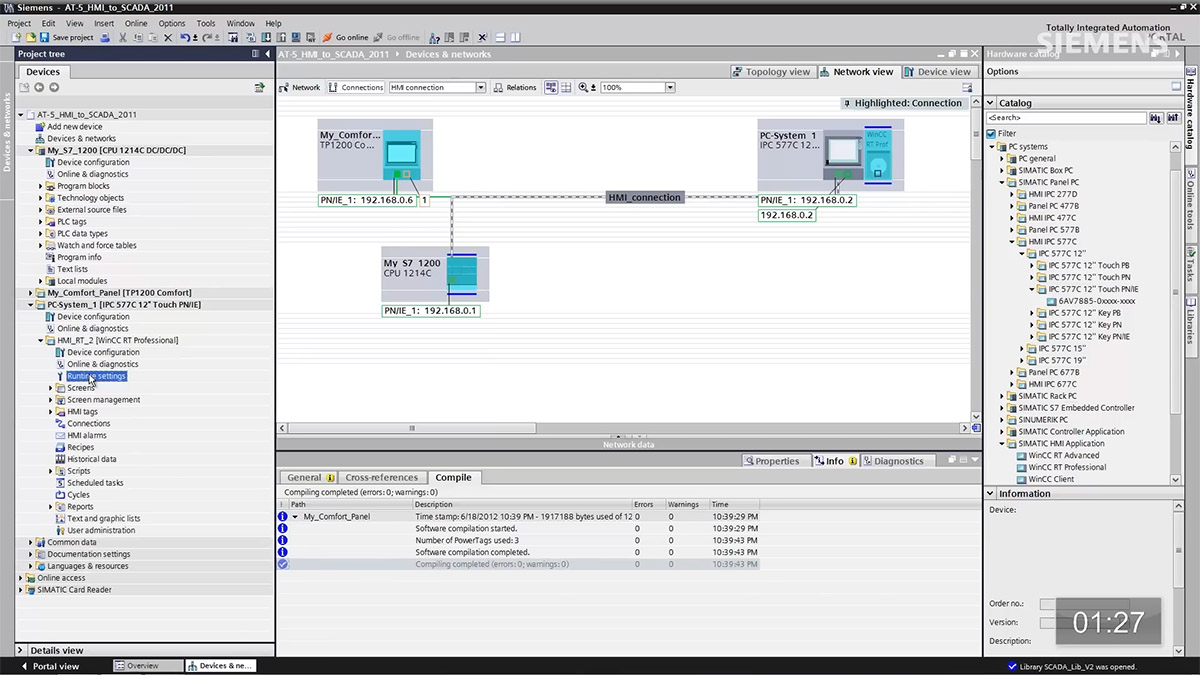

Thành phần thứ ba không thể thiếu là Giao diện người máy (Human-Machine Interface – HMI). Đây chính là phần mềm cung cấp giao diện đồ họa để người vận hành tương tác với hệ thống. HMI biến những dòng dữ liệu phức tạp thành các sơ đồ, biểu đồ, đồ thị trực quan và dễ hiểu.

Trên màn hình HMI, người vận hành có thể thấy được trạng thái của toàn bộ nhà máy, theo dõi các thông số vận hành theo thời gian thực, điều khiển các thiết bị chỉ bằng một cú nhấp chuột, và xem lịch sử của các cảnh báo. Một HMI được thiết kế tốt sẽ giúp tối ưu hóa trải nghiệm người dùng, giúp tăng hiệu quả làm việc cho đội ngũ vận hành.

Cuối cùng, để kết nối tất cả các thành phần trên lại với nhau, chúng ta cần một hạ tầng truyền thông vững chắc. Mạng truyền thông này có thể sử dụng nhiều công nghệ khác nhau, từ cáp đồng trục, cáp xoắn đôi, cáp quang cho đến các phương thức không dây như sóng radio, mạng di động (3G/4G/5G) hoặc Wi-Fi công nghiệp. Việc lựa chọn phương thức truyền thông phụ thuộc vào khoảng cách địa lý, yêu cầu về tốc độ và độ tin cậy, cũng như chi phí đầu tư.

Các giao thức truyền thông công nghiệp phổ biến như Modbus, Profibus, Profinet, Ethernet/IP được sử dụng để đảm bảo các thiết bị từ nhiều nhà sản xuất khác nhau có thể giao tiếp và trao đổi dữ liệu một cách thông suốt trong hệ thống SCADA. Sự kết hợp hài hòa của bốn thành phần này tạo nên một giải pháp giám sát và điều khiển toàn diện, mạnh mẽ.

9. Hướng dẫn xây dựng và lập trình SCADA

Việc xây dựng và triển khai một hệ thống SCADA không phải là một công việc đơn giản, nó đòi hỏi sự lập kế hoạch cẩn thận, kiến thức chuyên môn sâu rộng và một quy trình thực hiện bài bản.

Bước đầu tiên và quan trọng nhất là phân tích yêu cầu và thiết kế hệ thống. Ở giai đoạn này, bạn cần làm việc chặt chẽ với các kỹ sư vận hành, quản lý sản xuất và đội ngũ kỹ thuật để xác định rõ mục tiêu của hệ thống.

Cần trả lời các câu hỏi: Chúng ta cần giám sát những thông số nào? Cần điều khiển những thiết bị gì? Mức độ tự động hóa mong muốn là gì? Hệ thống cần lưu trữ dữ liệu trong bao lâu? Ai là người sẽ sử dụng hệ thống và họ cần những báo cáo gì?

Từ những yêu cầu này, các chuyên gia sẽ tiến hành xây dựng một bản thiết kế tổng thể, bao gồm kiến trúc hệ thống (số lượng máy chủ, máy trạm), danh sách các điểm giám sát và điều khiển (I/O list), lựa chọn công nghệ và giao thức truyền thông, và sơ đồ mạng chi tiết. Một bản thiết kế tốt ở giai đoạn này sẽ là nền tảng vững chắc, giúp tránh được những thay đổi tốn kém về sau.

Bước thứ hai là lựa chọn phần cứng và phần mềm phù hợp. Dựa trên bản thiết kế, bạn sẽ tiến hành lựa chọn các thiết bị phần cứng như máy chủ, máy tính công nghiệp, PLC/RTU, các module I/O, và thiết bị mạng. Việc lựa chọn này cần cân nhắc kỹ lưỡng các yếu tố về hiệu suất, độ bền công nghiệp, khả năng tương thích và đặc biệt là sự hỗ trợ kỹ thuật từ nhà cung cấp.

Song song đó là việc lựa chọn phần mềm SCADA. Thị trường hiện nay có nhiều nhà cung cấp uy tín như Siemens (WinCC), Schneider Electric (Citect, Vijeo), Rockwell Automation (FactoryTalk View), Mitsubishi (GENESIS64). Mỗi phần mềm có những điểm mạnh riêng về tính năng, thư viện đồ họa, khả năng kết nối và chi phí bản quyền.

Bước thứ ba là lập trình PLC và thiết kế giao diện SCADA/HMI. Đây là giai đoạn hiện thực hóa bản thiết kế. Các kỹ sư tự động hóa sẽ tiến hành lập trình logic điều khiển cho các PLC/RTU để chúng có thể tự vận hành các quy trình tại chỗ và giao tiếp với máy chủ. Đồng thời, các kỹ sư SCADA sẽ sử dụng phần mềm đã chọn để xây dựng các trang giao diện đồ họa, cấu hình các thẻ (tags) tương ứng với các điểm dữ liệu, thiết lập hệ thống cảnh báo, định nghĩa các công thức tính toán và xây dựng các mẫu báo cáo theo yêu cầu đã phân tích ở bước đầu tiên.

Bước thứ tư là thi công lắp đặt và kết nối hệ thống. Đội ngũ kỹ thuật viên sẽ tiến hành lắp đặt các tủ điện điều khiển, kéo dây tín hiệu, lắp đặt các thiết bị tại hiện trường và kết nối chúng vào mạng truyền thông. Giai đoạn này đòi hỏi sự chính xác và tuân thủ nghiêm ngặt các tiêu chuẩn về an toàn điện công nghiệp để đảm bảo hệ thống hoạt động ổn định và an toàn.

Bước thứ năm, một giai đoạn cực kỳ quan trọng, là kiểm tra và chạy thử (Commissioning). Sau khi hoàn tất việc lắp đặt và lập trình, toàn bộ hệ thống sẽ được kiểm tra kỹ lưỡng. Quá trình này bao gồm việc kiểm tra từng tín hiệu I/O, kiểm tra các kịch bản điều khiển, thử nghiệm các tính năng cảnh báo và đảm bảo luồng dữ liệu giữa các thiết bị được thông suốt. Sau đó, hệ thống sẽ được chạy thử trong điều kiện vận hành thực tế để tinh chỉnh lại các thông số, tối ưu hóa giao diện và sửa chữa các lỗi phát sinh nếu có.

Bước cuối cùng là đào tạo, chuyển giao và bảo trì. Sau khi hệ thống đã hoạt động ổn định, nhà thầu sẽ tiến hành đào tạo chi tiết cho đội ngũ vận hành và bảo trì của bạn, giúp họ làm chủ hoàn toàn công nghệ. Một bộ tài liệu hoàn công chi tiết bao gồm bản vẽ, sơ đồ, hướng dẫn sử dụng sẽ được bàn giao. Hơn nữa, việc có một kế hoạch bảo trì định kỳ và sự hỗ trợ kỹ thuật nhanh chóng khi cần thiết là yếu tố then chốt để đảm bảo hệ thống SCADA của bạn luôn hoạt động ở hiệu suất cao nhất trong nhiều năm tới.

10. Các phần mềm SCADA phổ biến

Việc lựa chọn một nền tảng phần mềm SCADA phù hợp là một trong những quyết định quan trọng nhất khi triển khai dự án. Mỗi nền tảng đều có những thế mạnh, hệ sinh thái và triết lý thiết kế riêng, hướng đến những đối tượng và ứng dụng khác nhau. Việc hiểu rõ những đặc điểm này sẽ giúp các kỹ sư và nhà quản lý đưa ra quyết định sáng suốt.

Bảng so sánh chi tiết một số phần mềm SCADA phổ biến:

| Tiêu chí | Siemens (WinCC) | Schneider Electric (AVEVA, Citect) | Rockwell Automation (FactoryTalk View) | Mitsubishi Electric (GENESIS64) | Omron (CX-Supervisor / Sysmac Studio) |

| Thế mạnh chính | Tích hợp sâu và liền mạch với hệ sinh thái phần cứng của Siemens (PLC S7, biến tần). Độ ổn định và tin cậy rất cao, được kiểm chứng trong các ngành công nghiệp nặng. | Khả năng mở rộng vượt trội, có thể quản lý hàng triệu điểm dữ liệu. Thư viện đồ họa phong phú, hiện đại và khả năng tùy biến giao diện mạnh mẽ. | Giao diện phát triển thân thiện, dễ sử dụng. Tích hợp chặt chẽ với các PLC của Allen-Bradley (ControlLogix, CompactLogix). | Công nghệ đồ họa 3D và hiển thị dữ liệu tiên tiến. Khả năng kết nối mở rộng với nhiều chuẩn giao thức, bao gồm cả OPC UA và các chuẩn IoT. | Tích hợp hoàn hảo trong nền tảng Sysmac, đồng bộ từ PLC, Motion, Vision đến SCADA. Mạnh về tự động hóa máy và dây chuyền tốc độ cao. |

| Đối tượng phù hợp | Các nhà máy, dây chuyền sản xuất sử dụng chủ yếu thiết bị của Siemens. Các ứng dụng đòi hỏi độ tin cậy và hiệu suất cao như nhà máy điện, sản xuất ô tô. | Các hệ thống quy mô lớn và rất lớn như quản lý lưới điện, hệ thống cấp nước thành phố, các nhà máy có nhiều phân xưởng phức tạp. | Các doanh nghiệp vừa và nhỏ, các nhà tích hợp hệ thống cần một giải pháp dễ triển khai và phát triển nhanh. Phổ biến trong ngành thực phẩm và hàng tiêu dùng. | Các ứng dụng yêu cầu trực quan hóa dữ liệu cao, quản lý tòa nhà thông minh (BMS), nhà máy thông minh (Smart Factory) và các hệ thống cần tích hợp IoT. | Các nhà chế tạo máy (OEM), các dây chuyền đóng gói, lắp ráp điện tử và các ứng dụng điều khiển máy móc chính xác đòi hỏi sự đồng bộ cao. |

| Khả năng kết nối | Kết nối tốt nhất với thiết bị Siemens qua Profinet/Profibus. Hỗ trợ các chuẩn phổ biến khác như Modbus TCP/IP, OPC nhưng cần cấu hình thêm. | Hỗ trợ một danh sách rất dài các trình điều khiển (drivers) cho thiết bị của nhiều hãng khác nhau. Khả năng kết nối rất linh hoạt. | Tối ưu cho các giao thức của Rockwell như EtherNet/IP. Cũng hỗ trợ OPC và các trình điều khiển của bên thứ ba. | Hỗ trợ mạnh mẽ các chuẩn mở như OPC UA, BACnet, Modbus. Sẵn sàng cho việc tích hợp với các hệ thống IT và nền tảng đám mây. | Tối ưu cho kết nối với thiết bị Omron qua EtherCAT và EtherNet/IP. Hỗ trợ các chuẩn mở như OPC UA để kết nối với các hệ thống khác. |

| Chi phí bản quyền | Chi phí ban đầu có thể cao, đặc biệt với các hệ thống lớn. Chi phí được tính dựa trên số lượng thẻ (tags) giám sát và các tùy chọn (options) nâng cao. | Linh hoạt về chi phí, có nhiều phiên bản khác nhau. Chi phí có thể cao cho các hệ thống lớn nhưng mang lại nhiều tính năng mạnh mẽ. | Chi phí tương đối cạnh tranh, đặc biệt cho các hệ thống quy mô nhỏ và vừa. Mô hình cấp phép rõ ràng. | Chi phí cạnh tranh, cung cấp nhiều tính năng cao cấp trong gói cơ bản. Đây là một lựa chọn đáng cân nhắc về mặt hiệu quả đầu tư. | Chi phí rất cạnh tranh, đặc biệt cho các ứng dụng quy mô vừa và nhỏ (machine-level). Thường là lựa chọn hiệu quả về chi phí cho các OEM. |

| Hỗ trợ kỹ thuật | Mạng lưới hỗ trợ toàn cầu mạnh mẽ. Cộng đồng người dùng lớn và có nhiều tài liệu kỹ thuật chi tiết. Tại Việt Nam, có nhiều kỹ sư có kinh nghiệm với WinCC. | Hỗ trợ kỹ thuật tốt thông qua các nhà phân phối và đối tác tích hợp hệ thống. Tài liệu và các khóa đào tạo rất chuyên nghiệp. | Hỗ trợ tốt từ Rockwell và các nhà phân phối. Cộng đồng người dùng tại Bắc Mỹ rất lớn. | Đang phát triển mạnh mẽ mạng lưới hỗ trợ tại khu vực Đông Nam Á. Cung cấp tài liệu và đào tạo chất lượng cao. | Mạng lưới hỗ trợ kỹ thuật và phân phối tại Việt Nam rất mạnh, đặc biệt trong cộng đồng các nhà chế tạo máy. Tài liệu hướng dẫn chi tiết, dễ tiếp cận. |

Việc lựa chọn không chỉ dựa trên các thông số kỹ thuật mà còn phụ thuộc vào đội ngũ kỹ sư của bạn. Nếu đội ngũ đã quen thuộc với một hệ sinh thái nhất định, ví dụ như Siemens, việc tiếp tục sử dụng WinCC sẽ giúp tiết kiệm thời gian đào tạo và phát triển. Tuy nhiên, nếu bạn đang xây dựng một hệ thống mới hoàn toàn và muốn có sự linh hoạt tối đa, các giải pháp của Schneider Electric hay Mitsubishi có thể là lựa chọn đáng cân nhắc.

11. Mua phần mềm SCADA ở đâu?

Việc lựa chọn đối tác triển khai là một quyết định kỹ thuật then chốt, ảnh hưởng trực tiếp đến sự thành công của dự án. Doanh nghiệp có thể tiếp cận phần mềm SCADA thông qua các nhà phân phối chính thức của hãng, kênh này chủ yếu cung cấp giấy phép bản quyền. Đây là lựa chọn phù hợp cho các doanh nghiệp đã có đội ngũ kỹ thuật nội bộ với năng lực chuyên môn cao, đủ khả năng tự thiết kế, lập trình và triển khai toàn bộ hệ thống một cách độc lập.

Tuy nhiên, để đảm bảo một giải pháp được triển khai đồng bộ và tối ưu, kênh hiệu quả hơn là thông qua các nhà tích hợp hệ thống chuyên nghiệp. Đối tác này không chỉ cung cấp phần mềm mà còn mang đến một giải pháp kỹ thuật toàn diện. Dịch vụ của họ bao gồm tư vấn chuyên sâu, thiết kế kiến trúc hệ thống, cung cấp phần cứng tương thích, lập trình ứng dụng, thi công lắp đặt và hỗ trợ vận hành lâu dài. Cách tiếp cận này giúp giảm thiểu rủi ro kỹ thuật và đảm bảo hệ thống hoạt động với hiệu suất cao nhất.

Thanh Thiên Phú là nhà cung cấp giải pháp SCADA toàn diện thay vì chỉ phân phối phần mềm đơn thuần. Chúng tôi đảm bảo một hệ thống được thiết kế và triển khai tối ưu, từ khâu khảo sát kỹ thuật ban đầu đến khi vận hành ổn định.

Với đội ngũ kỹ sư có chuyên môn sâu rộng, chúng tôi phát triển các giải pháp tùy chỉnh, đáp ứng chính xác yêu cầu kỹ thuật và ngân sách của từng doanh nghiệp. Cam kết của Thanh Thiên Phú là trở thành đối tác kỹ thuật lâu dài, cung cấp dịch vụ hỗ trợ, bảo trì và nâng cấp sau khi bàn giao, đảm bảo hệ thống luôn hoạt động với hiệu suất cao nhất.

Để nhận được tư vấn kỹ thuật chuyên sâu và xây dựng giải pháp SCADA tối ưu, vui lòng liên hệ trực tiếp với chúng tôi.

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Hồ Chí Minh.