Siemens phát triển PLC S7-1200 kết hợp với phần mềm TIA Portal tạo nên một giải pháp điều khiển logic khả trình toàn diện và tiên tiến, được ứng dụng rộng rãi trong các hệ thống tự động hóa công nghiệp. Hệ thống này cung cấp một môi trường tích hợp từ giai đoạn thiết kế, cấu hình phần cứng, phát triển phần mềm ứng dụng đến quá trình vận hành và bảo trì vòng đời hệ thống.

Thanh Thiên Phú biên soạn chủ đề này để cung cấp một tài liệu tham khảo kỹ thuật chi tiết nhằm phân tích các khía cạnh cốt lõi của bộ điều khiển S7-1200 và môi trường TIA Portal. Hãy cùng bắt đầu thôi nào!

1. Chuẩn bị phần cứng và phần mềm trước khi lập trình

Trước khi tiến hành các bước lập trình PLC S7-1200 và triển khai ứng dụng, việc hiểu rõ và chuẩn bị đầy đủ các thành phần phần cứng PLC S7-1200 cũng như nền tảng phần mềm TIA Portal là một yêu cầu tiên quyết. Sự chuẩn bị này đảm bảo tính tương thích, hiệu quả và ổn định cho toàn bộ hệ thống tự động hóa.

1.1. Phần cứng PLC S7-1200

Để khai thác tối đa tiềm năng của bộ điều khiển logic khả trình S7-1200, việc hiểu rõ cấu trúc phần cứng và sự đa dạng của các dòng sản phẩm là cần thiết. PLC S7-1200 được thiết kế với triết lý module hóa, mang lại sự linh hoạt và khả năng tùy biến, cho phép người dùng xây dựng một hệ thống điều khiển theo nhu cầu cụ thể.

| Hạng mục | Chức năng | Chú thích |

| Bộ xử lý trung tâm (CPU) | Là bộ não của hệ thống giúp thực thi chương trình người dùng, xử lý tín hiệu vào/ra, quản lý truyền thông, thực hiện các chức năng công nghệ. | Tích hợp sẵn DI/DO, AI; ít nhất một cổng Profinet (Ethernet công nghiệp); nhiều CPU có web server. Các dòng CPU: 1211C, 1212C, 1214C, 1215C, 1217C. |

| Module tín hiệu (SM) | Mở rộng số lượng I/O khi CPU không đủ, hoặc cung cấp các loại tín hiệu đặc biệt cho hệ thống PLC. | Module vào số (DI): SM 1221. Module ra số (DO): SM 1222. Module vào/ra số kết hợp (DI/DO): SM 1223. Module vào tương tự (AI): SM 1231 (dòng/áp), SM 1231 RTD, SM 1231 TC. Module ra tương tự (AQ): SM 1232. Module vào/ra tương tự kết hợp (AI/AQ): SM 1234. |

| Module truyền thông (CM) | Kết nối PLC S7-1200 với các mạng truyền thông công nghiệp khác ngoài Profinet tích hợp, hoặc tăng cường khả năng kết nối của hệ thống PLC. | CM 1241 (mở rộng truyền thông S7-1200 qua RS232/RS485, Modbus RTU, USS). CM 1243-5 (Profibus DP Master). CM 1242-5 (Profibus DP Slave). Module cho GPRS/GPS, AS-Interface. |

| Bo Mạch tín hiệu (SB) | Giải pháp mở rộng I/O nhỏ gọn cho CPU, gắn trực tiếp lên mặt trước CPU, không tăng kích thước vật lý. | Cung cấp thêm một vài kênh DI, DO, AI, hoặc AQ. Hữu ích cho ứng dụng không gian hạn chế. Ví dụ: SB 1221 (DI), SB 1232 (AQ). |

| Module công nghệ (TM) | Dành cho các ứng dụng yêu cầu chức năng chuyên biệt trong hệ thống PLC, không có sẵn trên CPU hoặc các module tín hiệu tiêu chuẩn. | Điều khiển vị trí chính xác (ví dụ: TM PosInput 1 cho encoder). Cân định lượng (ví dụ: TM SIWAREX WP231, WP241, WP251). Các module đo lường hoặc điều khiển đặc thù khác. |

| Nguồn cung cấp (PS) | Cung cấp nguồn điện ổn định và an toàn cho toàn bộ hệ thống PLC, đặc biệt khi có nhiều module mở rộng hoặc yêu cầu công suất cao. | Mặc dù CPU S7-1200 có thể hoạt động với nguồn 24VDC tiêu chuẩn, Siemens cung cấp các module nguồn PS riêng như SITOP PSU100S, SITOP PSU6200 để đảm bảo chất lượng nguồn điện. |

| Máy tính cá nhân (PC/Laptop) | Thiết bị dùng để cài đặt phần mềm TIA Portal, thực hiện việc lập trình, cấu hình, tải chương trình, giám sát và chẩn đoán lỗi cho hệ thống PLC S7-1200. | Yêu cầu cấu hình đáp ứng phần mềm TIA Portal (CPU Intel Core i5 gen 6+, RAM 8GB+ khuyến nghị 16GB+, ổ SSD 50GB+ trống). Cần có cổng Ethernet để kết nối với PLC. |

| Cáp kết nối Ethernet | Dùng để thiết lập kết nối vật lý giữa cổng Profinet trên PLC S7-1200 và cổng Ethernet trên PC/Laptop hoặc switch mạng. | Cáp Ethernet tiêu chuẩn (Cat5e hoặc Cat6) với đầu cắm RJ45. |

| Thẻ nhớ SIMATIC | (Tùy chọn nhưng khuyến nghị) Dùng để lưu trữ chương trình người dùng, dữ liệu dự án, cập nhật firmware cho CPU, hoặc chuyển giao dự án giữa các thiết bị. | Dung lượng thường từ 4MB đến 24MB hoặc cao hơn. Giúp dễ dàng sao lưu và phục hồi chương trình. |

Trong đó, CPU S7-1200 được coi như trung tâm của hệ thống. Siemens cung cấp nhiều dòng CPU S7-1200, phân loại dựa trên hiệu năng, bộ nhớ, số lượng I/O tích hợp và các tính năng đặc biệt. Cụ thể như:

CPU 1211C là dòng CPU nhỏ nhất, phù hợp cho các ứng dụng đơn giản, không yêu cầu nhiều I/O hoặc khả năng mở rộng lớn, thường có 6 DI, 4 DO, 2 AI tích hợp và chỉ mở rộng bằng Signal Board.

CPU 1212C mạnh mẽ hơn CPU 1211C, có nhiều I/O tích hợp hơn (thường 8 DI, 6 DO, 2 AI) và hỗ trợ gắn thêm tối đa 2 module tín hiệu SM, phù hợp cho các ứng dụng nhỏ đến trung bình.

CPU 1214C là dòng CPU rất phổ biến, cân bằng giữa hiệu năng, số lượng I/O (thường 14 DI, 10 DO, 2 AI) và khả năng mở rộng (tối đa 8 module tín hiệu SM), đáp ứng tốt nhiều loại ứng dụng.

CPU 1215C là dòng CPU cao cấp hơn, có bộ nhớ lớn hơn, tốc độ xử lý nhanh hơn, và đặc biệt là có 2 cổng Profinet tích hợp. Số lượng I/O tích hợp tương tự CPU 1214C, khả năng mở rộng cũng là 8 module SM.

CPU 1217C là dòng CPU mạnh nhất trong S7-1200, với bộ nhớ và tốc độ xử lý cao nhất, 2 cổng Profinet, và đầu vào xung tốc độ cao (High-Speed Inputs) hỗ trợ tần số lên đến 1 MHz.

Ngoài ra, còn có các phiên bản Failsafe (ví dụ: CPU 1212FC, CPU 1214FC, CPU 1215FC) tích hợp chức năng an toàn, và các phiên bản SIPLUS được thiết kế cho môi trường khắc nghiệt.

Việc lựa chọn CPU S7-1200 phù hợp đòi hỏi sự cân nhắc dựa trên yêu cầu cụ thể. Các yếu tố quan trọng cần xem xét gồm số lượng I/O yêu cầu (bao gồm dự phòng cho tương lai); tốc độ xử lý và bộ nhớ (ứng dụng phức tạp cần CPU mạnh hơn); chức năng công nghệ (PID, motion control, HSC); yêu cầu truyền thông (số lượng thiết bị Profinet, các giao thức khác); khả năng mở rộng trong tương lai; ngân sách; điều kiện môi trường (cân nhắc SIPLUS); và yêu cầu an toàn (cần CPU Failsafe). .

Hiểu rõ về cấu trúc phần cứng và các dòng sản phẩm PLC S7-1200 là nền tảng để thiết kế và triển khai các giải pháp tự động hóa hiệu quả.

1.2. Phần mềm TIA Portal

TIA Portal là một khung phần mềm kỹ thuật tích hợp, cung cấp môi trường làm việc duy nhất cho toàn bộ vòng đời dự án tự động hóa: từ lập kế hoạch, cấu hình phần cứng, phát triển phần mềm (lập trình PLC, thiết kế HMI, cấu hình biến tần) đến vận hành, chẩn đoán lỗi và bảo trì. Thay vì nhiều công cụ riêng lẻ, TIA Portal hợp nhất tất cả vào một giao diện chung và cơ sở dữ liệu dự án chung.

Các chức năng chính của TIA Portal gồm cấu hình phần cứng (Hardware Configuration), cho phép lựa chọn và cấu hình các thiết bị Siemens; lập trình PLC (PLC Programming), hỗ trợ các ngôn ngữ tiêu chuẩn IEC 61131-3 như LAD, FBD, SCL, STL, và SFC/GRAPH; thiết kế giao diện HMI (HMI Design) với công cụ WinCC; cấu hình biến tần và truyền động (Drive Configuration) với Startdrive; chẩn đoán và gỡ lỗi (Diagnostics and Commissioning) với các công cụ theo dõi, mô phỏng và kiểm tra trực tuyến; và quản lý dự án (Project Management) để lưu trữ thông tin tập trung.

TIA Portal được phát triển liên tục với các phiên bản mới (V13 đến V19 và hơn nữa). Mỗi phiên bản mang đến cải tiến về hiệu năng, tính năng mới, hỗ trợ phần cứng mới. Việc lựa chọn phiên bản phụ thuộc vào firmware CPU S7-1200 và yêu cầu dự án.

Bên trong TIA Portal có nhiều công cụ phần mềm chuyên dụng được tích hợp. STEP 7 là công cụ cốt lõi để lập trình và cấu hình PLC SIMATIC S7 (gồm S7-1200) có các phiên bản Basic và Professional. WinCC dùng để thiết kế HMI cho SIMATIC HMI Panels và hệ thống SCADA cũng có các phiên bản Basic, Comfort, Advanced, Professional. Startdrive dành cho việc cấu hình, vận hành và chẩn đoán biến tần SINAMICS. SIMOCODE ES dùng để cấu hình và quản lý thiết bị bảo vệ và điều khiển động cơ SIMOCODE. Safety Advanced/Basic dành cho việc lập trình các ứng dụng an toàn với CPU Failsafe.

TIA Portal yêu cầu cấu hình máy tính tương đối cao. Thông thường, các yêu cầu hệ thống bao gồm: Hệ điều hành: Windows 10 (64-bit), Windows 11 (64-bit) hoặc Windows Server (phiên bản tương thích). CPU: Intel Core i5 thế hệ thứ 6 trở lên hoặc tương đương. RAM: Tối thiểu 8 GB, khuyến nghị 16 GB hoặc 32 GB cho các dự án lớn. Ổ cứng: SSD với dung lượng trống ít nhất 50 GB. Độ phân giải màn hình: Tối thiểu 1920 x 1080. Đầu tư vào máy tính cấu hình tốt sẽ giúp quá trình làm việc với TIA Portal và lập trình PLC S7-1200 hiệu quả hơn.

2. Hướng dẫn kết nối PLC S7-1200 với PC và phần mềm TIA Portal

Sau khi đã chuẩn bị đầy đủ phần cứng theo mục 1.1 và phần mềm lập trình PLC S7-1200 là TIA Portal theo mục 1.2, bước tiếp theo là thiết lập kết nối vật lý và logic giữa PLC S7-1200 và máy tính lập trình. Đây là một bước nền tảng để có thể tải chương trình, giám sát hoạt động và thực hiện các tác vụ chẩn đoán.

2.1. Các bước kết nối vật lý

Quá trình kết nối vật lý yêu cầu sự cẩn thận để đảm bảo an toàn cho thiết bị và tính toàn vẹn của tín hiệu. Đầu tiên, thực hiện cấp nguồn cho PLC S7-1200. Kết nối đầu ra 24VDC từ bộ nguồn (PS) đã chuẩn bị vào các chân cấp nguồn được chỉ định (thường là L+ và M) trên module CPU S7-1200. Cần đặc biệt lưu ý đấu đúng cực tính để tránh gây hư hỏng cho CPU.

Sau khi kết nối, bật công tắc nguồn cho bộ nguồn. Các đèn LED trạng thái trên mặt trước CPU S7-1200 sẽ sáng lên, cung cấp thông tin ban đầu về tình trạng hoạt động của thiết bị. Tiếp theo, tiến hành kết nối cáp Ethernet.

Sử dụng cáp Ethernet tiêu chuẩn đã chuẩn bị, cắm một đầu cáp vào cổng Profinet (thường được đánh dấu X1 P1 hoặc tương tự trên các dòng CPU S7-1200) trên module CPU. Đầu còn lại của cáp Ethernet được cắm vào cổng mạng Ethernet trên máy tính cá nhân (PC/Laptop) đã cài đặt TIA Portal. Trong trường hợp hệ thống mạng phức tạp hơn hoặc cần kết nối nhiều thiết bị, có thể sử dụng một switch hoặc hub mạng Ethernet làm trung gian thay vì kết nối trực tiếp.

2.2. Cấu hình địa chỉ IP cho máy tính và PLC

Để máy tính và PLC S7-1200 có thể giao tiếp được với nhau qua mạng Ethernet, chúng cần phải được cấu hình để thuộc cùng một dải địa chỉ IP (subnet). PLC S7-1200 khi mới xuất xưởng thường chưa được gán địa chỉ IP hoặc có một địa chỉ IP mặc định (ví dụ, một số dòng có thể là 192.168.0.1, nhưng điều này cần được kiểm tra trong tài liệu kỹ thuật của CPU cụ thể).

Trước hết, cần thiết lập địa chỉ IP tĩnh cho máy tính lập trình. Trên hệ điều hành Windows, truy cập vào “Network and Sharing Center” (hoặc “Network & Internet settings” trên các phiên bản Windows mới hơn). Chọn “Change adapter options” để xem danh sách các card mạng. Nhấp chuột phải vào card mạng Ethernet đang được sử dụng để kết nối với PLC, sau đó chọn “Properties”.

Trong cửa sổ Properties, chọn “Internet Protocol Version 4 (TCP/IPv4)” và nhấp vào nút “Properties”. Tại đây, chọn tùy chọn “Use the following IP address” và nhập các thông số địa chỉ IP. Ví dụ, nếu dự định gán cho PLC địa chỉ IP trong dải 192.168.0.x, bạn có thể đặt cho máy tính: IP address là 192.168.0.100, Subnet mask là 255.255.255.0. Default gateway có thể để trống hoặc nhập địa chỉ IP của router nếu hệ thống mạng có sử dụng. Nhấp “OK” để lưu lại các thay đổi cấu hình.

Sau đó, sử dụng phần mềm TIA Portal để thiết lập và gán địa chỉ IP cho PLC S7-1200. Mở TIA Portal và tạo một dự án mới hoặc mở một dự án đã có. Trong giao diện “Project view” của TIA Portal, tìm đến mục “Online access” trong cây thư mục dự án ở phía bên trái. Mở rộng mục này, bạn sẽ thấy danh sách các card mạng có trên máy tính của mình. Chọn đúng card mạng Ethernet mà bạn đang sử dụng để kết nối với PLC (ví dụ: Realtek PCIe GBE Family Controller hoặc Intel Ethernet Connection).

Nhấp đúp vào “Update accessible devices” hoặc nhấp chuột phải và chọn “Update accessible devices”. TIA Portal sẽ tiến hành quét mạng để tìm kiếm các thiết bị Siemens tương thích. Nếu PLC S7-1200 được kết nối đúng cách và card mạng máy tính đã được cấu hình IP chính xác, bạn sẽ thấy PLC xuất hiện trong danh sách các thiết bị có thể truy cập. Thiết bị có thể hiển thị địa chỉ MAC (nếu chưa có IP) hoặc địa chỉ IP hiện tại (nếu đã được gán trước đó).

Nếu PLC của bạn chưa có địa chỉ IP hoặc bạn muốn thay đổi địa chỉ IP hiện tại, hãy chọn PLC vừa được phát hiện trong danh sách “Accessible devices”. Trong cửa sổ làm việc chính, các tùy chọn như “Online & diagnostics” sẽ xuất hiện. Nhấp vào đó, và trong mục “Functions”, tìm đến chức năng “Assign IP address”. Nhập địa chỉ IP mong muốn cho PLC (ví dụ: 192.168.0.1), Subnet mask (ví dụ: 255.255.255.0). Nhấp nút “Assign IP address”. TIA Portal sẽ gửi cấu hình IP mới này xuống PLC. Sau khi hoàn tất, bạn có thể cần phải thực hiện lại thao tác “Update accessible devices” để TIA Portal hiển thị địa chỉ IP mới của PLC.

2.3. Kiểm tra kết nối và khắc phục sự cố thường gặp

Sau khi PLC đã được gán địa chỉ IP, một bước quan trọng là kiểm tra kết nối mạng cơ bản. Mở Command Prompt trên máy tính (gõ cmd vào ô tìm kiếm của Windows và nhấn Enter). Sử dụng lệnh ping theo sau là địa chỉ IP của PLC (ví dụ: ping 192.168.0.1). Nếu nhận được các gói tin phản hồi (Reply from…), điều này xác nhận rằng kết nối mạng giữa máy tính và PLC đã được thiết lập thành công ở mức độ cơ bản.

Trong quá trình kết nối, một số sự cố thường gặp có thể xảy ra. Nếu không tìm thấy PLC trong TIA Portal, các nguyên nhân có thể bao gồm: cáp Ethernet bị lỏng hoặc hỏng; cấu hình địa chỉ IP của card mạng trên PC không chính xác hoặc không cùng dải mạng với PLC; Firewall trên PC đang chặn kết nối từ TIA Portal; đã chọn sai card mạng trong mục “Online access” của TIA Portal; PLC chưa được cấp nguồn điện hoặc đang ở chế độ STOP không mong muốn; hoặc phiên bản firmware của CPU S7-1200 không tương thích với phiên bản TIA Portal đang sử dụng. Các giải pháp tương ứng bao gồm kiểm tra kỹ lưỡng cáp kết nối và nguồn cấp cho PLC, đảm bảo địa chỉ IP của PC và PLC cùng subnet mask và không bị trùng lặp, tạm thời tắt Firewall hoặc tạo quy tắc cho phép TIA Portal, đảm bảo đã chọn đúng card mạng trong TIA Portal và thực hiện “Update accessible devices”, kiểm tra các đèn LED trạng thái trên PLC (RUN/STOP, ERROR), và đảm bảo phiên bản TIA Portal hỗ trợ phiên bản firmware của CPU.

Một lỗi khác là “Incompatible Device” hoặc “Firmware Mismatch” hiển thị trong TIA Portal. Nguyên nhân là do phiên bản TIA Portal bạn đang sử dụng có thể không hỗ trợ phiên bản firmware hiện tại của CPU S7-1200. Giải pháp có thể là nâng cấp hoặc hạ cấp phiên bản TIA Portal, cập nhật firmware cho PLC (cần thực hiện cẩn thận theo hướng dẫn của Siemens), hoặc trong quá trình cấu hình phần cứng của dự án TIA Portal, chọn chính xác phiên bản firmware của CPU thực tế đang sử dụng.

Vấn đề địa chỉ IP bị trùng cũng cần được lưu ý. Luôn đảm bảo rằng địa chỉ IP bạn gán cho PLC S7-1200 là duy nhất trong mạng cục bộ mà nó đang kết nối để tránh xung đột địa chỉ.

Quá trình thiết lập kết nối ban đầu có thể gặp một vài trở ngại, nhưng với sự kiên nhẫn và kiểm tra từng bước một cách có hệ thống, bạn sẽ thiết lập được kết nối thành công. Một khi kết nối đã thông suốt, bạn đã sẵn sàng cho các bước tiếp theo như cấu hình chi tiết phần cứng và lập trình cho PLC S7-1200.

3. Hướng dẫn cấu hình PLC S7-1200 trên TIA Portal

Sau khi đã thiết lập thành công kết nối vật lý và logic giữa máy tính và PLC S7-1200, bước tiếp theo trong quy trình làm việc với TIA Portal là cấu hình phần cứng. Cấu hình phần cứng (Hardware Configuration) là quá trình khai báo chi tiết cho TIA Portal về các thành phần vật lý của hệ thống PLC gồm loại CPU, các module mở rộng đi kèm (nếu có), địa chỉ I/O, các thông số mạng và các thiết lập đặc biệt khác. Việc cấu hình chính xác là nền tảng để chương trình PLC hoạt động đúng đắn và khai thác hết các tính năng của thiết bị.

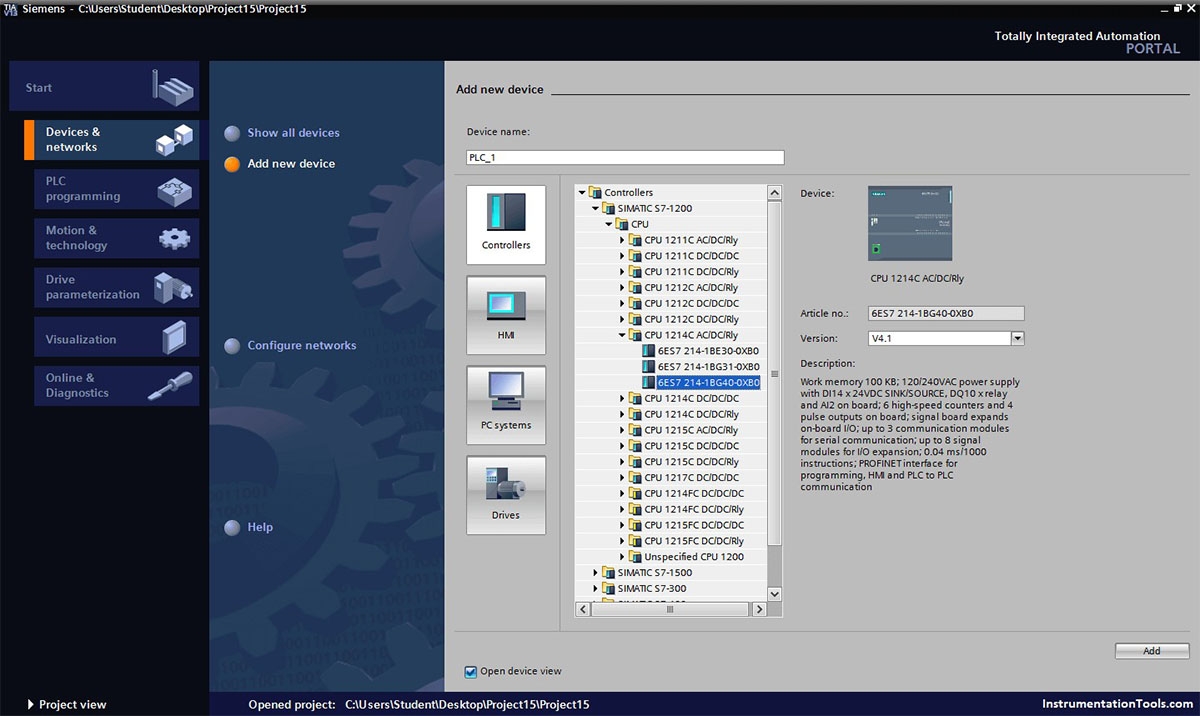

3.1. Thêm thiết bị và lựa chọn CPU

Quá trình bắt đầu bằng việc thêm thiết bị PLC vào dự án TIA Portal. Trong giao diện chính của TIA Portal, thường ở chế độ “Project View”, nhấp đúp vào tùy chọn “Add new device” nằm trong cây thư mục dự án ở phía bên trái. Một cửa sổ “Add new device” sẽ xuất hiện. Trong danh sách các loại thiết bị, điều hướng đến “Controllers”, sau đó chọn “SIMATIC S7-1200”. Tiếp theo, bạn cần chọn chính xác loại CPU S7-1200 mà bạn đang sử dụng. Ví dụ, nếu bạn dùng CPU 1214C phiên bản S7-1200 DC/DC/DC, hãy tìm đến mục tương ứng.

Một điểm cực kỳ quan trọng là phải chọn đúng mã đặt hàng (Article number / Order number) của CPU. Mã này thường được in rõ ràng trên nhãn dán ở mặt trước của module CPU (ví dụ: 6ES7214-1AG40-0XB0). Đồng thời, cần chọn đúng phiên bản Firmware của CPU. Phiên bản firmware này cũng được ghi trên CPU hoặc có thể kiểm tra thông qua các công cụ chẩn đoán của TIA Portal nếu CPU đã kết nối. Nếu bạn không chắc chắn, một số phiên bản TIA Portal cho phép chọn “Unspecified CPU” rồi để phần mềm tự động phát hiện khi online, tuy nhiên, việc chọn đúng ngay từ đầu sẽ đảm bảo tính tương thích tốt hơn.

Sau khi đã lựa chọn chính xác mã CPU và phiên bản firmware, nhấp nút “Add” hoặc “OK”. TIA Portal sẽ thêm module CPU này vào dự án của bạn và tự động mở ra giao diện “Device view” hoặc “Network view”, nơi bạn có thể tiến hành cấu hình chi tiết hơn.

3.2. Cấu hình chi tiết các thông số CPU và module mở rộng

Trong giao diện “Device view”, hình ảnh trực quan của CPU S7-1200 và các “slot” (khe cắm) trống sẽ được hiển thị, cho phép bạn gắn thêm các module mở rộng một cách ảo. Để cấu hình các thuộc tính của CPU, nhấp chuột vào hình ảnh CPU trên màn hình.

Ở phía dưới, cửa sổ “Properties” sẽ xuất hiện, chứa các tab với nhiều thông số cấu hình khác nhau cho CPU. Một số tab quan trọng cần lưu ý bao gồm General, nơi bạn cấu hình PROFINET interface [X1] (địa chỉ IP, subnet mask, gateway), Startup (chế độ khởi động), Cycle (thời gian vòng quét tối đa), và System and clock memory (kích hoạt bit hệ thống, bit xung nhịp).

Các tab Digital inputs / Digital outputs / Analog inputs / Analog outputs cho phép cấu hình chi tiết các I/O tích hợp (thời gian lọc nhiễu, dải đo). Các tab High-speed counters (HSC) và Pulse generators (PTO/PWM) dùng để cấu hình các chức năng công nghệ này nếu CPU hỗ trợ. Tab Web server cho phép kích hoạt và cấu hình web server tích hợp để giám sát từ xa. Tab Protection & Security cung cấp các tùy chọn thiết lập mật khẩu bảo vệ PLC.

Nếu hệ thống của bạn có sử dụng các module mở rộng (module tín hiệu, module truyền thông, bo mạch tín hiệu), bạn cần thêm chúng vào cấu hình. Ở phía bên phải của giao diện “Device view” là cửa sổ “Hardware catalog”. Tại đây liệt kê tất cả các module S7-1200 mà phiên bản TIA Portal của bạn hỗ trợ. Tìm đến loại module bạn muốn thêm (ví dụ: DI, DO, AI, AQ, CM, SB).

Chọn đúng mã đặt hàng (Article number) của module thực tế bạn đang sử dụng. Sau đó, kéo thả (drag-and-drop) module đó vào một slot (khe cắm) trống thích hợp trên “rack” ảo của PLC S7-1200 trong “Device view”. Signal Boards (SB) thường được gắn trực tiếp lên mặt trước của CPU. Signal Modules (SM) và Communication Modules (CM) được gắn vào các slot ở phía bên phải của CPU.

Sau khi thêm một module mở rộng, hãy nhấp vào module đó để mở cửa sổ “Properties” và cấu hình các thuộc tính riêng của nó. Ví dụ, với một module đầu vào tương tự (AI), bạn cần cấu hình dải đo (voltage, current), loại cảm biến (RTD, Thermocouple) và các thông số khác cho từng kênh đầu vào.

3.3. Gán địa chỉ I/O và biên dịch, tải cấu hình

TIA Portal thường tự động gán địa chỉ cho các kênh I/O (Input/Output) khi bạn thêm CPU và các module mở rộng vào cấu hình. Tuy nhiên, bạn nên kiểm tra lại các địa chỉ này và có thể tùy chỉnh nếu cần thiết để phù hợp với sơ đồ đấu dây hoặc tiêu chuẩn của dự án. Trong cửa sổ “Properties” của CPU hoặc của từng module mở rộng, tìm đến tab liên quan đến địa chỉ I/O (thường có tên là “I/O addresses” hoặc nằm trong các tab chi tiết của “Digital inputs”, “Analog inputs”…). Tại đây, bạn sẽ thấy địa chỉ bắt đầu (Start address) và địa chỉ kết thúc (End address) cho các byte đầu vào (ký hiệu I) và các byte đầu ra (ký hiệu Q). Ví dụ, một đầu vào số có thể có địa chỉ %I0.0, một đầu ra số có thể là %Q0.1, một từ đầu vào tương tự có thể là %IW64 (Input Word 64). Việc ghi nhớ hoặc ghi chép lại các địa chỉ I/O này là rất quan trọng vì bạn sẽ sử dụng chúng khi viết chương trình điều khiển.

Sau khi đã hoàn tất việc cấu hình tất cả các thành phần phần cứng, bước tiếp theo là biên dịch (Compile) cấu hình phần cứng. Nhấp chuột phải vào tên PLC trong cây dự án (ví dụ: “PLC_1 [CPU 1214C DC/DC/DC]”) và chọn “Compile” -> “Hardware (rebuild all)”. TIA Portal sẽ tiến hành kiểm tra toàn bộ cấu hình phần cứng của bạn. Nếu có bất kỳ lỗi nào (ví dụ: chọn sai module không tương thích, cấu hình thông số không hợp lệ, thiếu thông tin bắt buộc), thông báo lỗi chi tiết sẽ hiển thị ở cửa sổ “Info” trong tab “Compile”. Bạn cần phải xem xét và sửa các lỗi này trước khi có thể tải cấu hình xuống PLC.

Khi cấu hình phần cứng đã được biên dịch thành công (không còn lỗi), bạn có thể tải (Download) cấu hình này xuống PLC S7-1200 thực tế. Đảm bảo rằng PLC đã được kết nối với máy tính và đang được cấp nguồn. Nhấp chuột phải vào tên PLC trong cây dự án và chọn “Download to device” -> “Hardware configuration”. Một cửa sổ “Extended download to device” sẽ xuất hiện, yêu cầu bạn thiết lập các thông số kết nối.

Cụ thể, Type of the PG/PC interface nên được chọn là “PN/IE”. PG/PC interface cần chọn đúng card mạng trên máy tính đang kết nối. Connection to interface/subnet chọn “Direct at slot ‘1 X1′” hoặc mạng con tương ứng. Nhấp nút “Start search”. TIA Portal sẽ quét mạng để tìm PLC. Khi PLC của bạn xuất hiện trong danh sách “Compatible devices in target subnet”, hãy chọn nó và nhấp nút “Load”. TIA Portal sẽ so sánh cấu hình phần cứng trong dự án với cấu hình hiện tại đang có trên PLC (nếu có). Làm theo các hướng dẫn trên màn hình. Bạn có thể được yêu cầu chuyển PLC sang chế độ STOP trước khi quá trình tải bắt đầu. Nhấp “Load” một lần nữa để xác nhận việc tải.

Sau khi quá trình tải cấu hình phần cứng hoàn tất, bạn có thể được hỏi có muốn khởi động lại PLC và chuyển sang chế độ RUN hay không (“Start module after download”). Chọn “Start module” và “Finish”. Lúc này, PLC S7-1200 của bạn đã được cấu hình đúng theo những gì bạn đã thiết lập trong TIA Portal.

Nếu bạn không chắc chắn về phiên bản firmware của CPU hoặc các module mở rộng đã lắp đặt trên hệ thống thực tế, TIA Portal cung cấp một tính năng rất hữu ích là “Detect hardware configuration” (hoặc “Upload device configuration”). Thay vì chọn một CPU cụ thể khi thêm thiết bị mới, bạn có thể thêm một “Unspecified CPU 1200” vào dự án. Sau đó, kết nối online với PLC, nhấp chuột phải vào “Unspecified CPU” này và chọn chức năng phát hiện cấu hình. TIA Portal sẽ tự động đọc thông tin từ PLC thực tế và cập nhật cấu hình phần cứng trong dự án của bạn cho khớp với thiết bị.

Cấu hình phần cứng chính xác là một bước không thể bỏ qua. Nó đảm bảo rằng TIA Portal hiểu rõ về hệ thống vật lý mà nó đang làm việc, từ đó cho phép bạn lập trình và điều khiển một cách hiệu quả.

4. Hướng dẫn lập trình PLC S7-1200 trên TIA Portal

Sau khi đã hoàn tất việc chuẩn bị, kết nối và cấu hình phần cứng cho PLC S7-1200, chúng ta sẽ bước vào phần cốt lõi: lập trình. TIA Portal cung cấp một môi trường mạnh mẽ và linh hoạt để phát triển các chương trình điều khiển cho S7-1200, hỗ trợ nhiều ngôn ngữ lập trình tiêu chuẩn và các kỹ thuật tiên tiến.

Phần này sẽ giới thiệu các khái niệm cơ bản, các ngôn ngữ lập trình, cấu trúc chương trình và các bước đầu tiên để bạn có thể bắt đầu viết những dòng code đầu tiên cho hệ thống tự động hóa của mình.

4.1. Các ngôn ngữ lập trình phổ biến và cấu trúc chương trình

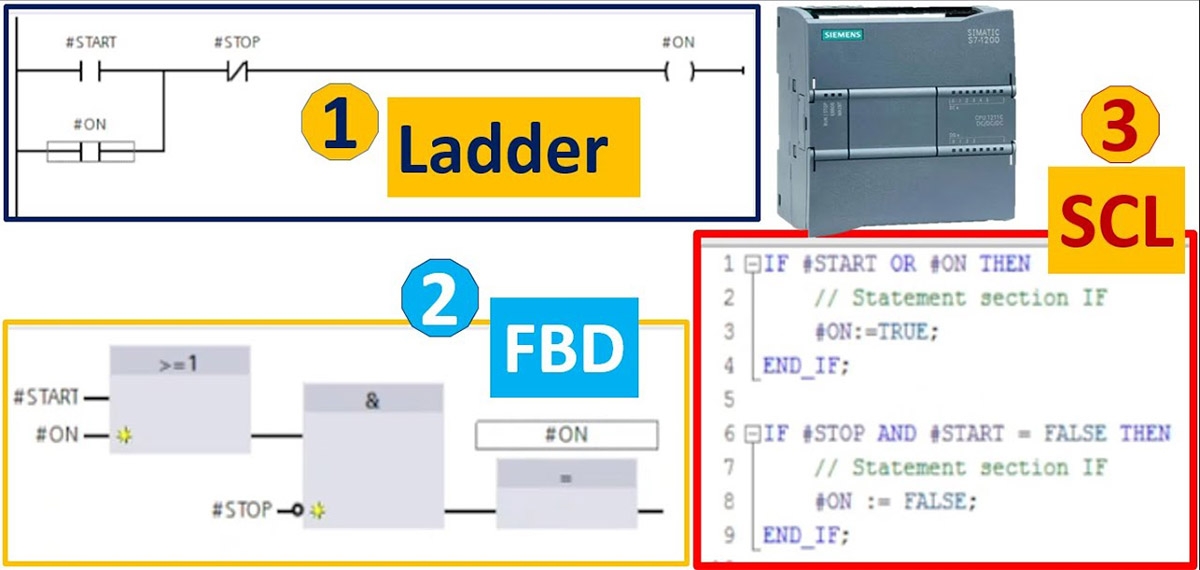

TIA Portal hỗ trợ các ngôn ngữ lập trình PLC theo tiêu chuẩn quốc tế IEC 61131-3, cho phép các kỹ sư lựa chọn ngôn ngữ phù hợp nhất với kinh nghiệm cá nhân và yêu cầu cụ thể của từng ứng dụng.

| Ngôn ngữ | Loại | Đặc điểm | Cấu trúc | Phù hợp | Ghi chú |

| Ladder Logic (LAD) | Đồ họa | Phổ biến nhất, mô phỏng sơ đồ mạch relay điện, trực quan, dễ hiểu với nền tảng điện. | – Network (mạng lệnh)

– Tiếp điểm (contacts – đầu vào) – Cuộn dây (coils – đầu ra/biến trung gian) |

– Logic điều khiển tuần tự

– Mạch điều khiển bật/tắt đơn giản |

Đặc biệt quen thuộc với người dùng PLC cũ. |

| Function Block Diagram (FBD) | Đồ họa | Sử dụng các “khối chức năng” kết nối bằng đường tín hiệu. | – Khối chức năng (Function Blocks – tiêu chuẩn hoặc tự định nghĩa) | – Thể hiện luồng xử lý dữ liệu

– Thuật toán có cấu trúc hàm – Phép toán logic, số học – Chức năng điều khiển phức tạp |

Tái sử dụng khối chức năng. |

| Structured Control Language (SCL) | Văn bản | Cú pháp tương tự Pascal, mạnh mẽ, linh hoạt. | – Câu lệnh điều kiện (IF-THEN-ELSE, CASE)

– Vòng lặp (FOR, WHILE, REPEAT) – Xử lý mảng, chuỗi |

– Thuật toán phức tạp

– Xử lý dữ liệu nâng cao – Chương trình có cấu trúc rõ ràng, dễ bảo trì |

Dễ đọc, tái sử dụng cao. |

| Statement List (STL) | Văn bản (Mức thấp) | Tương tự hợp ngữ (Assembly), kiểm soát chi tiết hoạt động PLC. | Các lệnh văn bản mức thấp. | – Tối ưu hóa mã ở mức thấp (hiếm khi cần)

– Làm việc với dự án chuyển đổi từ hệ thống PLC cũ |

Khó đọc, khó viết, khó gỡ lỗi. Ít ưu tiên cho S7-1200/TIA Portal. |

| GRAPH (Sequential Function Chart – SFC) | Đồ họa | Mô tả và lập trình quy trình điều khiển tuần tự. | – Bước (Steps – trạng thái/hành động)

– Chuyển tiếp (Transitions – điều kiện chuyển bước) |

– Quy trình có chuỗi hoạt động xác định rõ ràng (máy đóng gói, dây chuyền lắp ráp, xử lý theo lô) | Rất hữu ích cho các ứng dụng tuần tự phức tạp. |

Trong một dự án TIA Portal bạn có thể lựa chọn ngôn ngữ lập trình khác nhau cho từng khối chương trình (OB, FC, FB) tùy theo tính chất của tác vụ mà khối đó thực hiện. Thậm chí, TIA Portal còn cho phép kết hợp nhiều ngôn ngữ lập trình khác nhau trong cùng một dự án một cách linh hoạt.

Chương trình điều khiển trong PLC S7-1200 được tổ chức thành các Khối (Blocks), mỗi loại khối có một chức năng và mục đích sử dụng riêng.

Organization Blocks (OBs) là các khối chương trình đặc biệt được hệ điều hành của PLC tự động gọi và thực thi khi có một sự kiện nhất định xảy ra hoặc theo một chu kỳ định trước.

OB1 (Main Program) là khối chính, được thực thi lặp đi lặp lại theo chu kỳ vòng quét. Startup OBs (ví dụ OB100) thực thi một lần khi PLC khởi động.

Cyclic Interrupt OBs (ví dụ OB30-OB38) thực thi theo khoảng thời gian định kỳ. Hardware Interrupt OBs (ví dụ OB40) thực thi khi có sự kiện ngắt phần cứng. Error OBs (ví dụ OB80, OB82, OB86, OB121, OB122) được gọi khi có lỗi.

Function Blocks (FBs) là các khối chương trình có khả năng lưu trữ dữ liệu riêng trong “Instance Data Block” (instance DB), cho phép tạo nhiều “phiên bản” của cùng một FB. Functions (FCs) là các khối chương trình không có bộ nhớ riêng, thực hiện tác vụ lặp đi lặp lại mà không cần lưu trạng thái.

Data Blocks (DBs) dùng để lưu trữ dữ liệu. Global DBs có thể truy cập từ bất kỳ khối nào. Instance DBs lưu trữ dữ liệu cho từng phiên bản FB.

4.2. Các bước cơ bản để tạo một chương trình

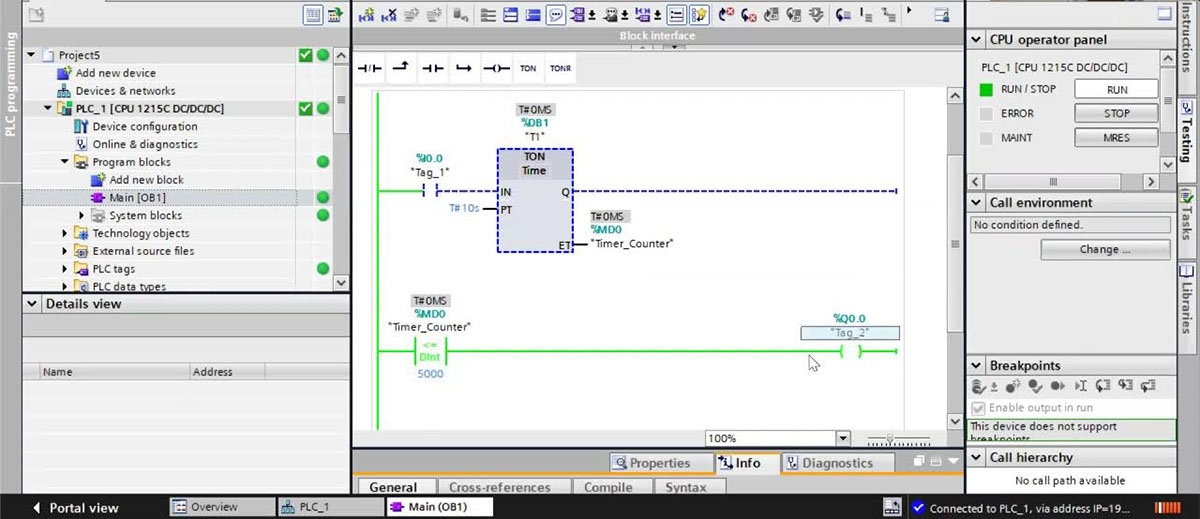

Để minh họa, chúng ta sẽ cùng tạo một chương trình ví dụ đơn giản: Khi một nút nhấn vật lý (giả sử được đấu nối vào đầu vào số %I0.0 của PLC) được nhấn, một đèn báo (giả sử được đấu nối vào đầu ra số %Q0.0 của PLC) sẽ sáng lên.

Đầu tiên, mở Khối OB1 (Main Program) bằng cách nhấp đúp vào khối “Main [OB1]” trong mục “Program blocks” của PLC trong TIA Portal. Tiếp theo, chọn Ngôn Ngữ Lập Trình (nếu cần). Mặc định OB1 thường là LAD. Để đổi, nhấp chuột phải vào OB1 và chọn “Switch programming language”.

Sau đó, viết Logic Điều Khiển Trong LAD. Trong Network 1 của OB1, từ thanh công cụ “Instructions”, kéo thả một “Normally open contact” và gán địa chỉ %I0.0 (hoặc tag “Input_Button”). Kéo thả một “Coil” sau tiếp điểm và gán địa chỉ %Q0.0 (hoặc tag “Output_Light”).

Để chương trình dễ đọc hơn, nên tạo Tag (Biến Ký Hiệu). Trong “PLC tags” -> “Default tag table”, thêm các tag: Name: Input_Button, Data type: Bool, Address: %I0.0; và Name: Output_Light, Data type: Bool, Address: %Q0.0.

Khi đã viết xong, biên Dịch (Compile) Chương Trình bằng cách nhấp chuột phải vào “Program blocks” và chọn “Compile” -> “Software (rebuild all blocks)”. Kiểm tra lỗi trong cửa sổ “Info”. Nếu không có lỗi, tải (Download) Chương Trình Xuống PLC. Nhấp chuột phải vào tên PLC, chọn “Download to device” -> “Software (all)”.

Làm theo hướng dẫn, có thể cần chuyển PLC sang STOP, sau đó chuyển sang RUN. Cuối cùng, kiểm Tra Và Giám Sát (Online Monitoring). Mở lại OB1, nhấp vào biểu tượng kính mắt (“Monitoring on/off”). Quan sát trạng thái các tiếp điểm và cuộn dây khi nhấn nút vật lý.

4.3. Giới thiệu một số khối lệnh cơ bản thường dùng

Trong quá trình lập trình, một số nhóm khối lệnh cơ bản thường được sử dụng. Bit Logic Operations bao gồm các lệnh như tiếp điểm thường mở (NO), thường đóng (NC), cuộn dây (Coil), lệnh SET, RESET, và các lệnh phát hiện sườn lên (P_TRIG), sườn xuống (N_TRIG).

Timers tiêu chuẩn theo IEC gồm TON (On-delay timer), TOF (Off-delay timer), và TP (Pulse timer). Mỗi khối Timer yêu cầu một Instance Data Block. Counters tiêu chuẩn bao gồm CTU (Count up), CTD (Count down), và CTUD (Count up/down).

Tương tự Timer, mỗi Counter cũng cần Instance DB. Comparator Operations dùng để so sánh hai giá trị, ví dụ: CMP == (bằng), CMP <> (khác), CMP > (lớn hơn), CMP < (nhỏ hơn), CMP >= (lớn hơn hoặc bằng), CMP <= (nhỏ hơn hoặc bằng).

Math Functions gồm các phép toán số học cơ bản như ADD, SUB, MUL, DIV, và các hàm phức tạp hơn. Move Operations, ví dụ lệnh MOVE, dùng để sao chép giá trị từ một vùng nhớ này sang vùng nhớ khác.

5. Một số chương trình PLC S7-1200 trên TIA Portal

Để giúp quý vị kỹ sư và các bạn có thêm hình dung thực tế về việc ứng dụng PLC S7-1200 và TIA Portal, phần này Thanh Thiên Phú sẽ giới thiệu một vài ví dụ chương trình tham khảo. Các ví dụ này được trình bày dưới dạng ý tưởng và logic chính, giúp bạn có thể tự mình triển khai trên TIA Portal.

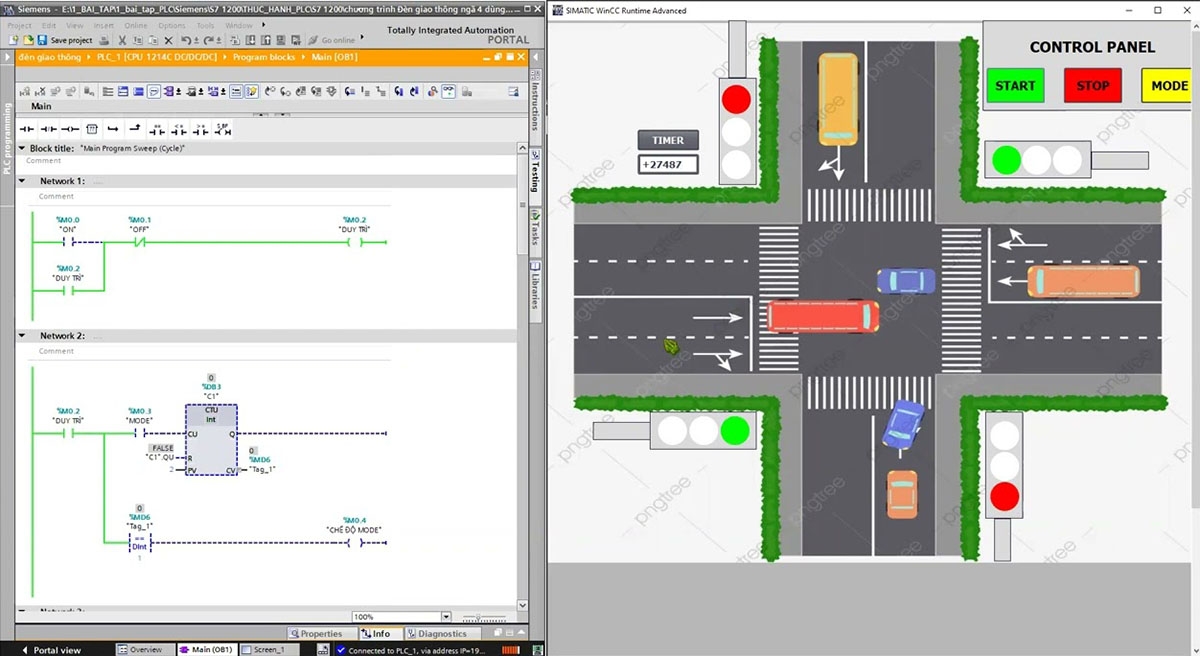

5.1. Điều khiển đèn giao thông đơn giản

Mục tiêu của chương trình là mô phỏng hoạt động của một cột đèn giao thông với chu kỳ Xanh – Vàng – Đỏ.

Phần cứng giả định bao gồm nút nhấn Start (I0.0), nút nhấn Stop (I0.1), đèn Xanh (Q0.0), đèn Vàng (Q0.1), và đèn Đỏ (Q0.2).

Các biến sử dụng (Tags) gồm Start_Button (Bool, %I0.0), Stop_Button (Bool, %I0.1), Green_Light (Bool, %Q0.0), Yellow_Light (Bool, %Q0.1), Red_Light (Bool, %Q0.2), System_Running (Bool, %M0.0), Timer_Green (TON_TIME), Timer_Yellow (TON_TIME), Timer_Red (TON_TIME), và Step (Int, %MW2) để lưu bước hiện tại.

Logic Lập Trình (LAD trong OB1) được chia thành các network.

Network 1 xử lý khởi động và dừng hệ thống: khi Start_Button nhấn (và Stop_Button không nhấn), System_Running được SET; khi Stop_Button nhấn, System_Running được RESET, đồng thời RESET tất cả đèn, timer, và Step = 0.

Network 2 xử lý logic điều khiển tuần tự các đèn.

Bước 0: Chờ Start, nếu System_Running = TRUE VÀ Step = 0, SET Step = 1.

Bước 1: Đèn Đỏ Sáng, nếu System_Running = TRUE VÀ Step = 1, bật Red_Light, tắt Green_Light, Yellow_Light, gọi Timer_Red (ví dụ 10 giây); khi Timer_Red.Q = TRUE, SET Step = 2, RESET Timer_Red.IN.

Bước 2: Đèn Xanh Sáng, nếu System_Running = TRUE VÀ Step = 2, bật Green_Light, tắt Red_Light, Yellow_Light, gọi Timer_Green (ví dụ 8 giây); khi Timer_Green.Q = TRUE, SET Step = 3, RESET Timer_Green.IN.

Bước 3: Đèn Vàng Sáng, nếu System_Running = TRUE VÀ Step = 3, bật Yellow_Light, tắt Red_Light, Green_Light, gọi Timer_Yellow (ví dụ 3 giây); khi Timer_Yellow.Q = TRUE, SET Step = 1, RESET Timer_Yellow.IN.

Lưu ý khi triển khai: Mỗi khối Timer (TON) cần một Instance DB riêng. Giá trị thời gian đặt cho Timer (PT input) có định dạng T#Xs. Sử dụng lệnh SET và RESET cho đèn.

5.2. Điều khiển băng tải đếm sản phẩm

Mục tiêu là điều khiển băng tải vận chuyển sản phẩm, đếm sản phẩm khi đi qua cảm biến, và dừng băng tải khi đủ số lượng đặt trước.

Phần cứng giả định gồm nút nhấn Start Băng Tải (I0.0), Stop Băng Tải (I0.1), Reset Bộ Đếm (I0.2), cảm biến phát hiện sản phẩm (I0.3), và động cơ băng tải (Q0.0). Số lượng sản phẩm đặt trước là 10.

Các biến sử dụng (Tags): Start_Conveyor (Bool, %I0.0), Stop_Conveyor (Bool, %I0.1), Reset_Counter_Button (Bool, %I0.2), Product_Sensor (Bool, %I0.3), Conveyor_Motor (Bool, %Q0.0), Product_Counter (CTU), Preset_Count_Value (Int, %MW10, giá trị 10), Count_Reached (Bool, %M0.1), Sensor_Edge (Bool, %M0.2).

Logic Lập Trình (LAD trong OB1) được chia thành các network.

Network 1: Điều khiển chạy/dừng băng tải, khi Start_Conveyor nhấn (VÀ Stop_Conveyor không nhấn VÀ Count_Reached = FALSE): SET Conveyor_Motor; khi Stop_Conveyor nhấn HOẶC Count_Reached = TRUE: RESET Conveyor_Motor.

Network 2: Phát hiện sườn lên của cảm biến sản phẩm, dùng P_TRIG với đầu vào Product_Sensor, đầu ra gán cho Sensor_Edge.

Network 3: Logic đếm sản phẩm, gọi khối CTU với CU là Sensor_Edge, R là Reset_Counter_Button, CV lưu vào Current_Product_Count (%MW12).

Network 4: So sánh giá trị đếm và dừng băng tải, dùng CMP >=, IN1 là Product_Counter.CV, IN2 là Preset_Count_Value, đầu ra gán cho Count_Reached.

Network 5: Reset bộ đếm và cờ Count_Reached, khi Reset_Counter_Button nhấn, RESET Count_Reached.

Lưu ý khi triển khai: Khối CTU cần Instance DB. Đảm bảo cảm biến hoạt động ổn định.

5.3. Điều khiển nhiệt độ lò sấy đơn giản

Mục tiêu là duy trì nhiệt độ trong lò sấy ở một giá trị đặt trước (Setpoint) bằng cách điều khiển bộ gia nhiệt.

Phần cứng giả định: Cảm biến nhiệt độ (ví dụ PT100) kết nối module Analog Input (ví dụ SM 1231 RTD, đọc vào IW64). Bộ gia nhiệt điều khiển bằng Q0.0. Setpoint nhập từ HMI hoặc DB.

Các biến sử dụng (Tags): Raw_Temperature_Input (Int, %IW64), Scaled_Temperature_PV (Real, %MD20), Temperature_Setpoint_SP (Real, %MD24), Heater_Output (Bool, %Q0.0), PID_Compact_Instance (PID_Compact), Enable_PID_Control (Bool, %M1.0).

Logic Lập Trình (trong OB1 hoặc Cyclic Interrupt OB): Network 1: Đọc và Scale Giá Trị Analog Input, đọc Raw_Temperature_Input, dùng SCALE_X để chuyển đổi giá trị thô (0-27648) thành nhiệt độ thực tế (0.0-100.0 °C), lưu vào Scaled_Temperature_PV.

Network 2: Gọi Khối PID_Compact, kéo thả khối “PID_Compact”, cấu hình Setpoint là Temperature_Setpoint_SP, Input_PER là Raw_Temperature_Input hoặc Input là Scaled_Temperature_PV, Output điều khiển bộ gia nhiệt, Mode là Automatic, cấu hình Kp, Ti, Td.

Network 3: Điều Khiển Bộ Gia Nhiệt Từ Đầu Ra PID (ví dụ ON/OFF), nếu PID_Compact_Instance.Output > 5.0: SET Heater_Output; nếu PID_Compact_Instance.Output <= 5.0: RESET Heater_Output.

Sau khi tải chương trình, cấu hình PID_Compact Trong Commissioning Interface để theo dõi, đặt chế độ, và thực hiện “PID tuning”.

Lưu ý: Điều khiển PID phức tạp nên cần hiểu nguyên lý và tuning cẩn thận. Sử dụng Cyclic Interrupt OB (ví dụ OB30) cho PID ổn định hơn. Cấu hình đúng thông số module Analog Input.

6. Thanh Thiên Phú cung cấp thiết bị và giải pháp cho PLC S7-1200 và TIA Portal

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, chúng tôi không chỉ bán thiết bị mà còn mang đến giải pháp và sự an tâm cho bạn:

- Cam kết cung cấp PLC S7-1200 và các thiết bị Siemens khác với đầy đủ chứng nhận CO/CQ, đảm bảo chất lượng và nguồn gốc xuất xứ.

- Luôn nỗ lực mang đến mức giá tốt nhất thị trường cùng nhiều chương trình ưu đãi hấp dẫn.

- Sẵn sàng đáp ứng nhanh chóng mọi nhu cầu về các mã CPU S7-1200, module mở rộng và phụ kiện liên quan.

- Đội ngũ kỹ sư giàu kinh nghiệm, am hiểu sâu sắc về PLC S7 1200 TIA Portal sẵn sàng lắng nghe, phân tích nhu cầu và tư vấn giải pháp tối ưu nhất cho ứng dụng cụ thể của bạn. Chúng tôi hiểu những khó khăn bạn đang gặp phải.

- Không chỉ dừng lại ở việc bán hàng, chúng tôi đồng hành cùng bạn trong quá trình lắp đặt, cấu hình, lập trình và vận hành hệ thống.

- An tâm sử dụng sản phẩm với chính sách bảo hành chính hãng và hỗ trợ nhanh chóng từ Thanhthienphu.vn.

Liên hệ ngay Thanhthienphu.vn để được tư vấn miễn phí và nhận báo giá tốt nhất cho PLC S7 1200 và các giải pháp TIA Portal!

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh