Bạn đã bao giờ tự hỏi điều gì làm cho dây chuyền sản xuất trong nhà máy hoạt động trơn tru hay hệ thống đèn giao thông tự động điều chỉnh theo lưu lượng xe? Bí mật nằm ở PLC, vậy PLC là gì? và tại sao nó lại quan trọng đến vậy? Hãy cùng Thanh Thiên Phú tìm hiểu sâu hơn về tầm quan trọng của thiết bị này đối với ngành công nghiệp hiện đại trong bài viết dưới đây!

1. PLC là gì?

PLC là tên viết tắt của “Programmable Logic Controller”, là bộ điều khiển logic khả trình hay bộ điều khiển logic có khả năng lập trình. Bộ lập trình PLC là thiết bị điện tử cho phép lập trình thực hiện các thuật toán điều khiển logic để tự động hóa các quy trình điều khiển logic trong công nghiệp.

PLC hoạt động bằng cách liên tục giám sát trạng thái của các thiết bị đầu vào (input), sau đó thực thi một chương trình logic do người dùng lập trình sẵn và cuối cùng điều khiển các thiết bị đầu ra (output) tương ứng.

Nói cách khác, PLC nhận tín hiệu từ cảm biến hoặc các thiết bị đầu vào, sau đó xử lý thông tin này dựa trên chương trình đã nạp và cuối cùng đưa ra quyết định điều khiển các thiết bị đầu ra.

Về bản chất, PLC là một hệ thống điều khiển chuyên dụng, được thiết kế để hoạt động bền bỉ trong môi trường công nghiệp khắc nghiệt, có khả năng chống chịu rung động, nhiệt độ cao, độ ẩm và nhiễu điện từ tốt hơn nhiều so với các máy tính thông thường.

Trước khi PLC ra đời, việc điều khiển các quy trình này thường được thực hiện bằng hàng trăm, thậm chí hàng nghìn rơ le (relay), bộ định thời (timer), và bộ đếm (counter) cơ điện. Hệ thống này rất cồng kềnh, phức tạp, tốn nhiều không gian, khó khăn trong việc sửa đổi logic điều khiển và chi phí bảo trì cũng rất cao. Sự ra đời của PLC vào cuối những năm 1960 bởi Richard E. Morley được xem là một cuộc cách mạng, thay thế hoàn toàn các hệ thống điều khiển bằng rơ le truyền thống.

Điểm đặc biệt của PLC so với các hệ thống điều khiển cứng bằng rơ le là logic điều khiển có thể dễ dàng thay đổi bằng cách sửa đổi chương trình phần mềm mà không cần phải thay đổi phần cứng hay đi lại dây phức tạp. Điều này mang lại sự linh hoạt vô cùng lớn, giúp các doanh nghiệp dễ dàng thích ứng với những thay đổi trong yêu cầu sản xuất hoặc nâng cấp quy trình.

2. Phân loại PLC

Khi tìm hiểu PLC là gì, một khía cạnh quan trọng không thể bỏ qua là sự đa dạng của các loại PLC trên thị trường. Việc phân loại PLC giúp người dùng, đặc biệt là các kỹ sư điện, kỹ thuật viên và quản lý kỹ thuật, dễ dàng hơn trong việc lựa chọn thiết bị phù hợp với yêu cầu cụ thể của từng ứng dụng và ngân sách. Dưới đây là các cách phân loại PLC phổ biến.

2.1. Phân loại theo cấu trúc vật lý

Cách phân loại này dựa trên hình thức thiết kế và khả năng mở rộng của PLC gồm hai loại chính là PLC dạng khối (Compact PLC hay Brick PLC) và PLC dạng mô-đun (Modular PLC).

PLC dạng khối có thiết kế nguyên khối, tích hợp sẵn CPU, bộ nguồn, một số lượng đầu vào/ra (I/O) nhất định và có thể cả cổng truyền thông trên cùng một bo mạch hoặc trong một vỏ duy nhất. Ưu điểm của loại này là kích thước nhỏ gọn, chi phí đầu tư ban đầu thường thấp hơn và dễ dàng lắp đặt, phù hợp cho các ứng dụng nhỏ, đơn giản, không yêu cầu số lượng I/O lớn hoặc khả năng mở rộng phức tạp. Một số dòng PLC khối vẫn cho phép mở rộng thêm một vài module I/O hạn chế. Ví dụ điển hình cho loại này là các dòng PLC logo của Siemens, Zelio của Schneider Electric hoặc dòng FX của Mitsubishi Electric.

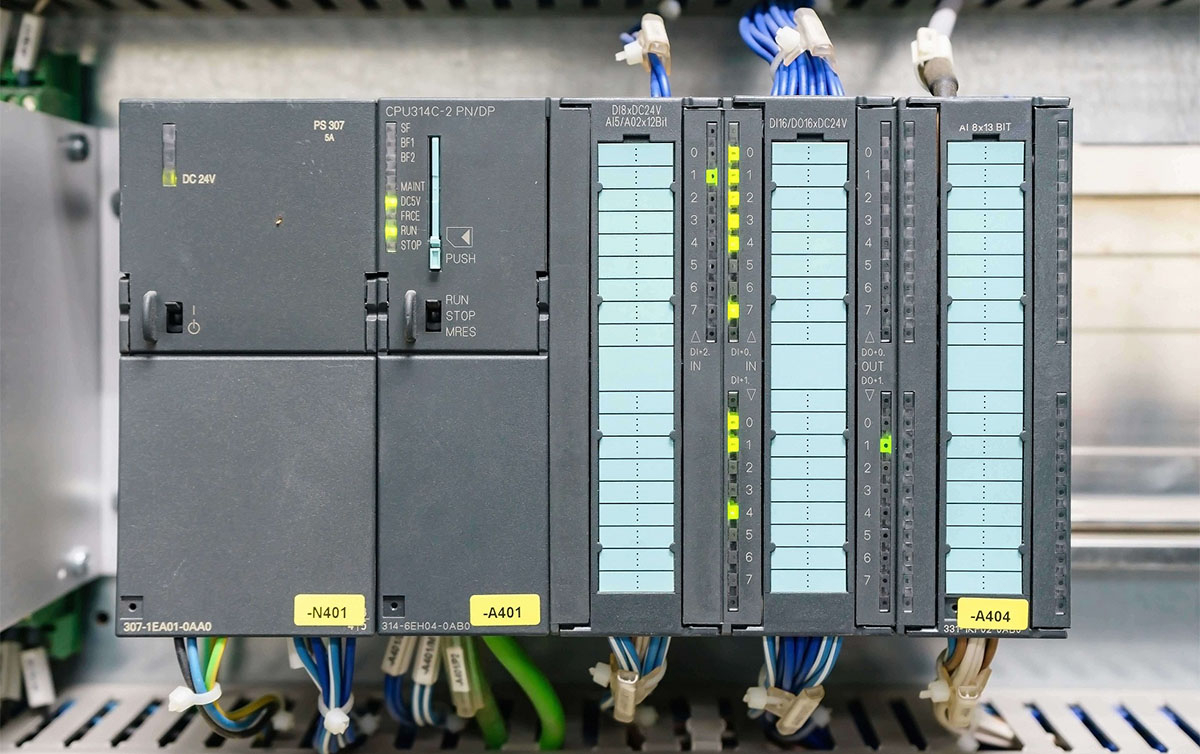

Ngược lại, PLC dạng mô-đun có thiết kế linh hoạt hơn gồm một module CPU trung tâm và các module chức năng riêng biệt như module nguồn, module đầu vào số (Digital Input), module đầu ra số (Digital Output), module đầu vào analog (Analog Input), module đầu ra analog (Analog Output), module truyền thông và module chức năng đặc biệt. Các module này được lắp đặt trên một thanh ray (rack) chung và kết nối với nhau qua một bus hệ thống.

Ưu điểm vượt trội của PLC dạng mô-đun là khả năng mở rộng rất lớn. Người dùng có thể tùy chọn và kết hợp các module khác nhau để xây dựng một hệ thống điều khiển tùy chỉnh, chính xác theo yêu cầu của ứng dụng, từ các hệ thống trung bình đến các hệ thống điều khiển quy trình phức tạp và quy mô lớn. Các dòng PLC mô-đun nổi tiếng gồm Siemens Simatic S7 với các dòng như S7-1200 và S7-1500, Allen-Bradley ControlLogix và CompactLogix của Rockwell Automation, Mitsubishi Q series, cùng Schneider Modicon M340 và M580.

2.2. Phân loại theo hãng sản xuất

Thị trường PLC toàn cầu được thống trị bởi một số ít các nhà sản xuất lớn, mỗi hãng có những dòng sản phẩm chiến lược, phần mềm lập trình và hệ sinh thái riêng. Việc lựa chọn PLC theo hãng sản xuất thường phụ thuộc vào sự quen thuộc của đội ngũ kỹ thuật, tính sẵn có của thiết bị và hỗ trợ kỹ thuật tại địa phương.

Các hãng sản xuất PLC nổi bật có thể kể đến Siemens (Đức), theo đó PLC Siemens phổ biến với các dòng LOGO! (Mini PLC), Simatic S7-200 SMART, PLC S7-1200, S7-1500, S7-300, S7-400 và phần mềm lập trình TIA Portal.

Rockwell Automation / Allen-Bradley (Mỹ) cũng là một tên tuổi lớn, mạnh ở thị trường Bắc Mỹ với các dòng MicroLogix, CompactLogix, ControlLogix và phần mềm RSLogix 5000 hoặc Studio 5000.

Mitsubishi Electric (Nhật Bản) lại rất phổ biến ở châu Á với các dòng FX series, Q series, L series, iQ-R/F series và phần mềm GX Works2, GX Works3.

Schneider Electric (Pháp) có thị phần đáng kể trên toàn cầu với các dòng sản phẩm Modicon như Modicon M221, Modicon M340, Modicon M580, đi kèm phần mềm lập trình EcoStruxure Control Expert.

Omron (Nhật Bản) cũng là một nhà cung cấp quan trọng, mạnh trong các ứng dụng tự động hóa máy và cảm biến, với các dòng PLC phổ biến như CP1 series, CJ2 series, NX/NJ series và phần mềm CX-One.

Ngoài ra, các nhà sản xuất khác như Delta (Đài Loan), Keyence (Nhật Bản), và LS Electric (Hàn Quốc) cũng cung cấp các giải pháp PLC cạnh tranh và ngày càng được ưa chuộng.

2.3. Phân loại theo số lượng đầu vào/ra

Số lượng I/O mà một PLC có thể quản lý là một tiêu chí quan trọng, phản ánh khả năng xử lý và quy mô ứng dụng của nó.

Micro PLC thường có dưới 32-64 điểm I/O, phù hợp cho các máy móc nhỏ, độc lập hoặc các tác vụ điều khiển đơn giản. Small PLC (PLC nhỏ) có thể quản lý từ 64 đến vài trăm điểm I/O, thường đến 256 hoặc 512 I/O, thích hợp cho các máy móc phức tạp hơn hoặc các dây chuyền sản xuất nhỏ.

Trong khi đó, medium PLC (PLC trung bình) quản lý từ vài trăm đến khoảng 1000-2000 điểm I/O, được dùng trong các dây chuyền sản xuất quy mô vừa hoặc hệ thống điều khiển phân tán nhỏ.

Cuối cùng, large PLC (PLC lớn) có khả năng quản lý hàng nghìn, thậm chí hàng chục nghìn điểm I/O, được sử dụng trong các hệ thống điều khiển quy trình phức tạp, nhà máy lớn, và hệ thống SCADA quy mô rộng.

2.4. Phân loại theo tính năng/chức năng

Một số PLC được thiết kế với các tính năng chuyên biệt để phục vụ các yêu cầu ứng dụng cụ thể. Ví dụ, PLC an toàn (Safety PLC) được thiết kế và chứng nhận theo các tiêu chuẩn an toàn quốc tế như IEC 61508, ISO 13849-1. Chúng có phần cứng dự phòng, khả năng tự chẩn đoán lỗi và phần mềm chuyên dụng để thực hiện các chức năng an toàn máy móc, dừng khẩn cấp, bảo vệ người vận hành.

PLC kết hợp với biến tần điều khiển chuyển động (Motion Control PLC) tích hợp các chức năng điều khiển servo, động cơ bước, cho phép thực hiện các tác vụ điều khiển vị trí, tốc độ và moment một cách chính xác, thường dùng trong máy CNC, robot, máy đóng gói.

⇨ Tìm hiểu thêm về cách lập trình PLC điều khiển động cơ bước (step motor)

⇨ Tìm hiểu thêm về cách lập trình PLC điều khiển động cơ servo

PLC điều khiển quá trình (Process Control PLC) có khả năng xử lý tốt các tín hiệu analog, thực hiện các thuật toán điều khiển PID phức tạp, và hỗ trợ dự phòng nóng (hot redundancy) cho các ứng dụng yêu cầu độ tin cậy cao như trong ngành hóa chất, dầu khí, năng lượng.

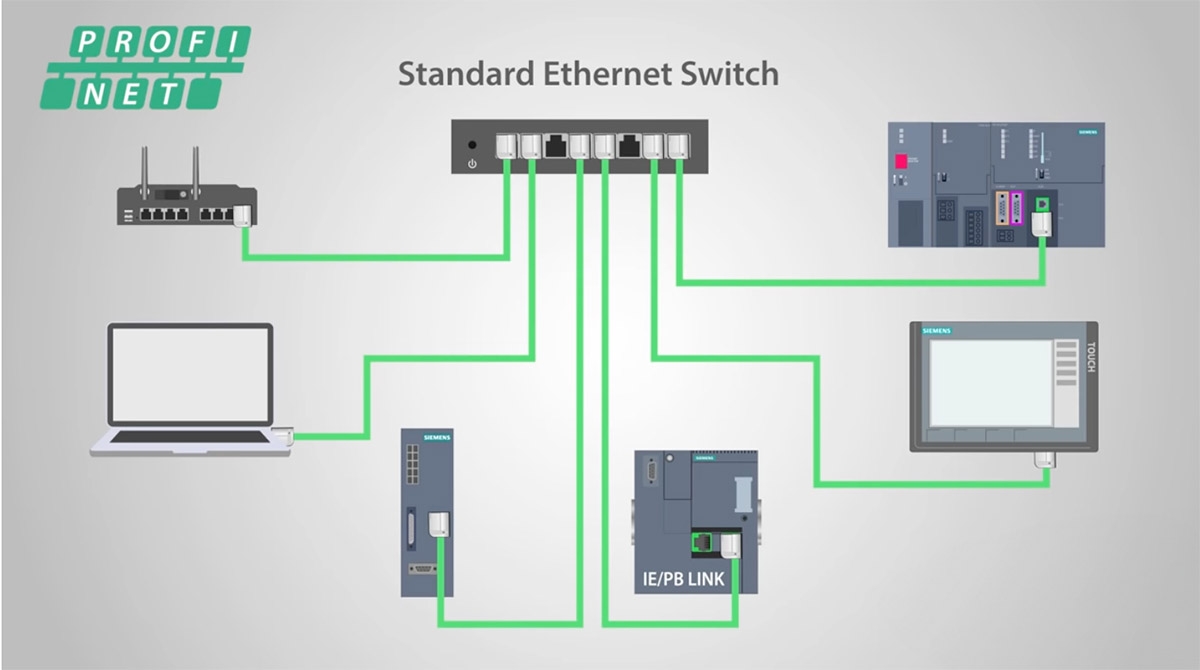

Bên cạnh đó, các PLC có khả năng kết nối mạng mạnh mẽ, ví dụ như ePAC (Ethernet Programmable Automation Controller), thường được trang bị nhiều cổng Ethernet và hỗ trợ các giao thức truyền thông công nghiệp tiên tiến như Profinet, EtherNet/IP, Modbus TCP/IP, OPC UA, cho phép tích hợp dễ dàng vào hệ thống SCADA, MES, ERP và các ứng dụng IIoT (Industrial Internet of Things).

Việc hiểu rõ các cách phân loại PLC này giúp các kỹ sư và doanh nghiệp đưa ra lựa chọn tối ưu, đáp ứng hiệu suất làm việc, chi phí vận hành và khả năng cạnh tranh.

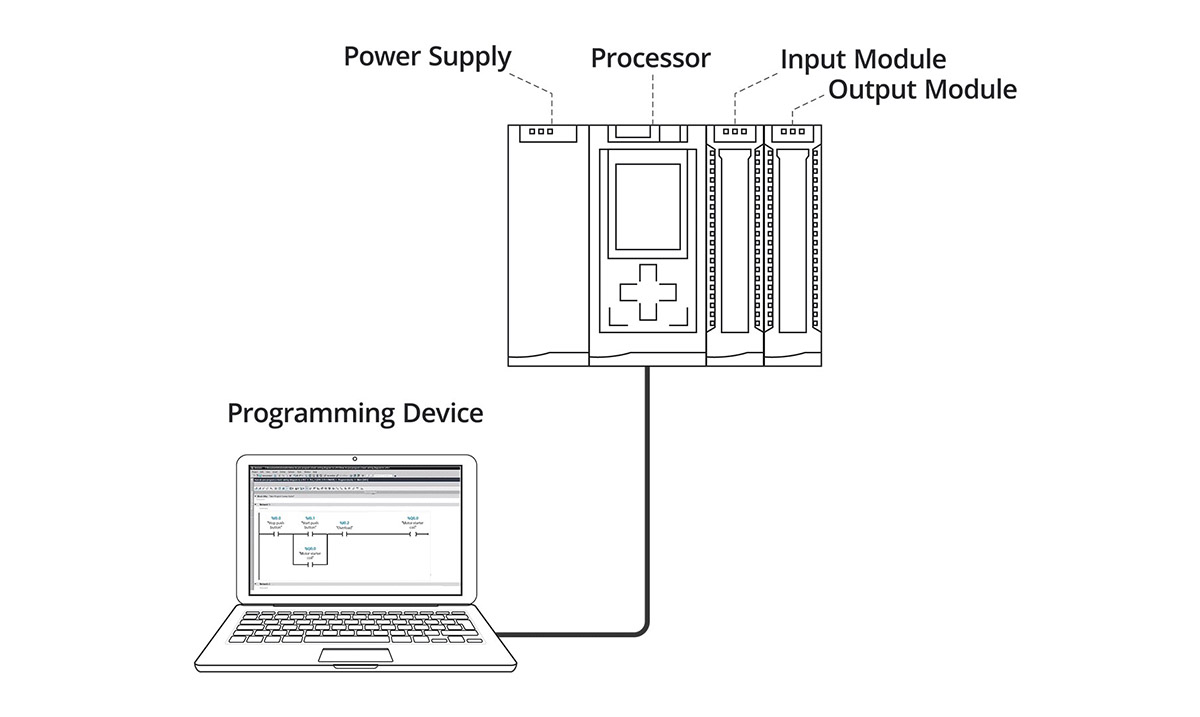

3. Cấu tạo của PLC

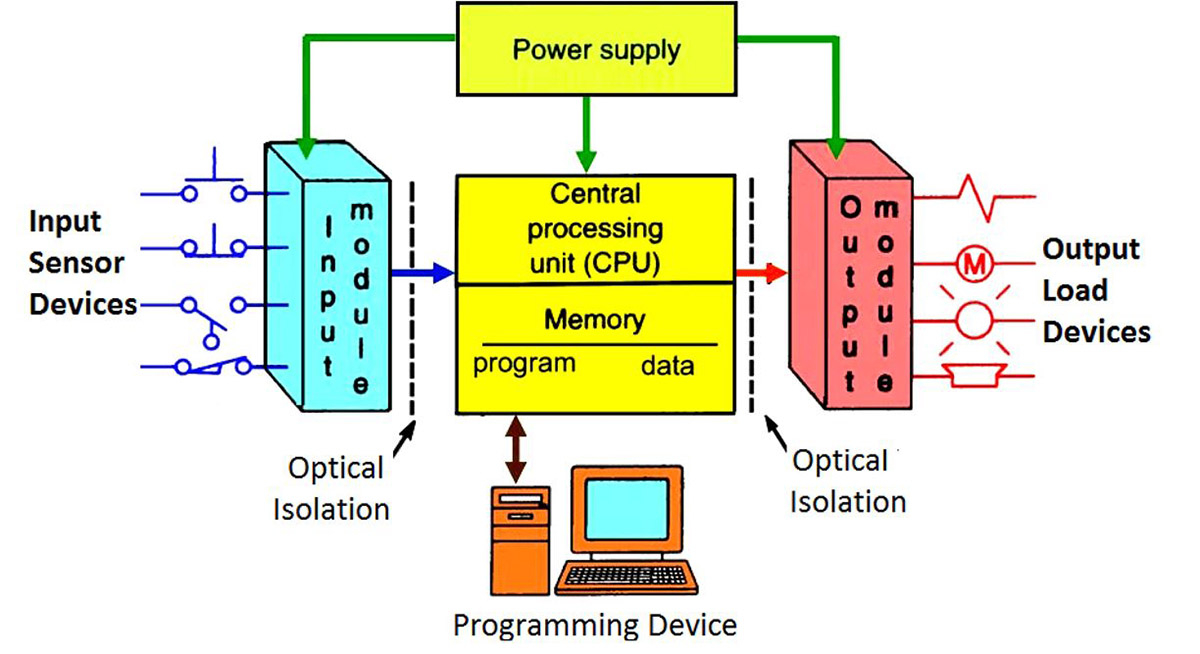

PLC có cấu tạo khá phức tạp nhưng về cơ bản thì chúng gồm các thành phần chính như sau:

Bộ xử lý trung tâm (CPU – Central Processing Unit) được coi là bộ não của PLC. Đây là một bộ vi xử lý hoặc vi điều khiển có nhiệm vụ thực thi chương trình logic, đọc trạng thái đầu vào, xử lý thông tin và điều khiển đầu ra. CPU thực hiện các chức năng chính như thực thi chương trình điều khiển, quản lý bộ nhớ, xử lý tín hiệu vào/ra, truyền thông và chẩn đoán lỗi.

Bộ nhớ (Memory Unit) của PLC sử dụng nhiều loại khác nhau. Bộ nhớ chương trình (Program Memory) lưu trữ chương trình ứng dụng, thường là bộ nhớ ổn định như ROM, EPROM, EEPROM, hoặc Flash memory. Bộ nhớ dữ liệu (Data Memory) lưu trữ trạng thái I/O, giá trị biến, bộ đếm, bộ định thời, thường là RAM. Bộ nhớ hệ thống (System Memory / Firmware) chứa hệ điều hành và các chương trình hệ thống của PLC.

Module Đầu vào (Input Modules) nhận tín hiệu từ các thiết bị trường như cảm biến, nút nhấn, công tắc và chuyển đổi chúng thành tín hiệu logic mà CPU có thể hiểu. Có hai loại chính là Module đầu vào số (Digital Input Module – DI) nhận tín hiệu ON/OFF, và Module đầu vào tương tự (Analog Input Module – AI) nhận tín hiệu liên tục (ví dụ: 4-20mA, 0-10V) và chuyển đổi sang số bằng ADC.

Module Đầu ra (Output Modules) nhận lệnh từ CPU và chuyển đổi thành tín hiệu để điều khiển các thiết bị chấp hành như động cơ, van, đèn báo. Tương tự, có Module đầu ra số (Digital Output Module – DO) xuất tín hiệu ON/OFF, với các loại đầu ra phổ biến như Relay, Transistor, Triac. Module đầu ra tương tự (Analog Output Module – AO) xuất tín hiệu liên tục (ví dụ: 4-20mA, 0-10V) qua bộ chuyển đổi DAC.

Bộ nguồn (Power Supply Unit) cung cấp điện áp hoạt động ổn định cho tất cả các thành phần của PLC. Trong PLC dạng khối, bộ nguồn được tích hợp, còn trong PLC dạng module, nó thường là một module riêng.

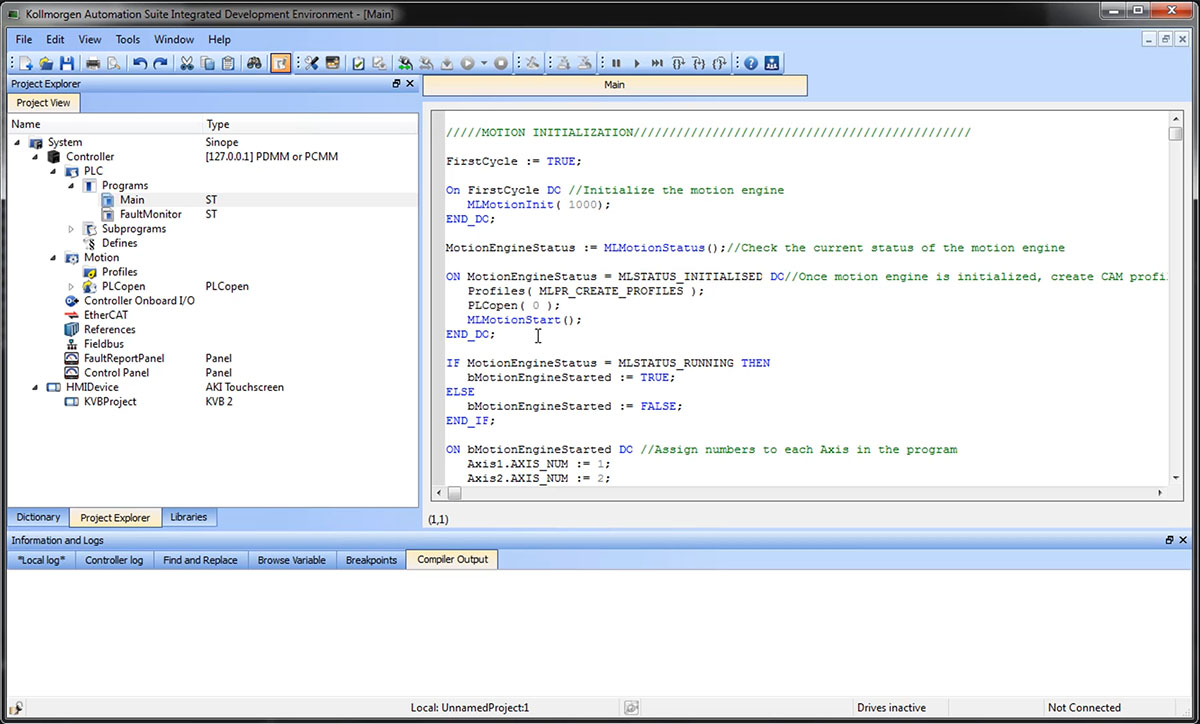

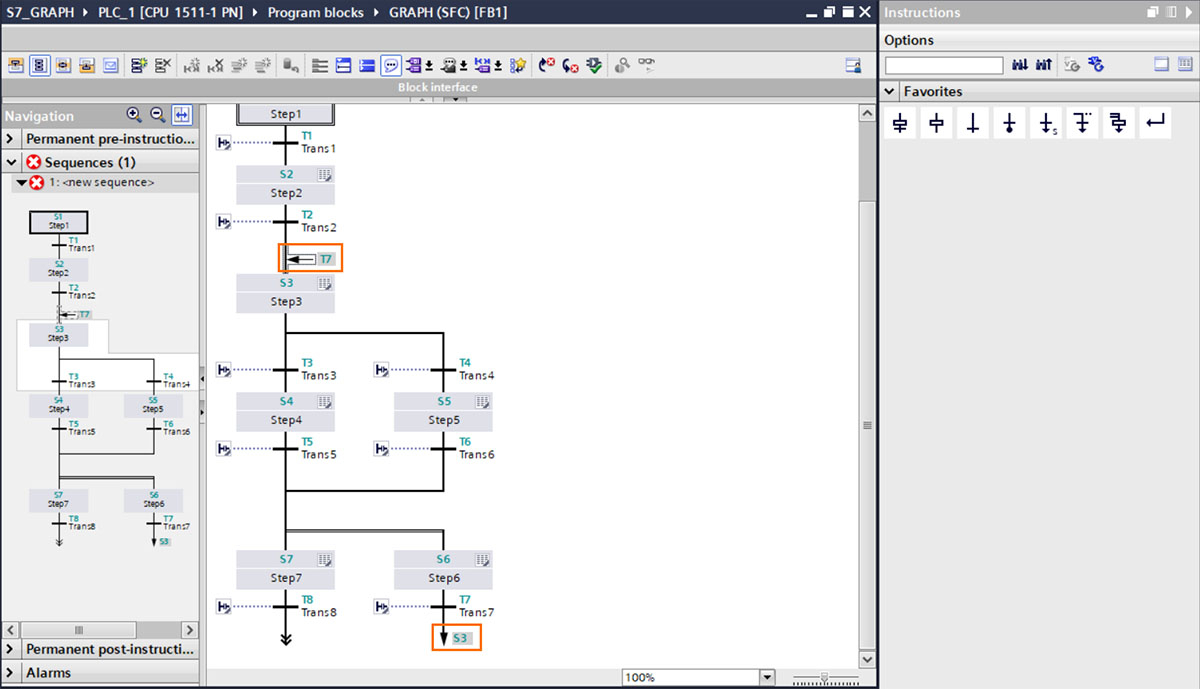

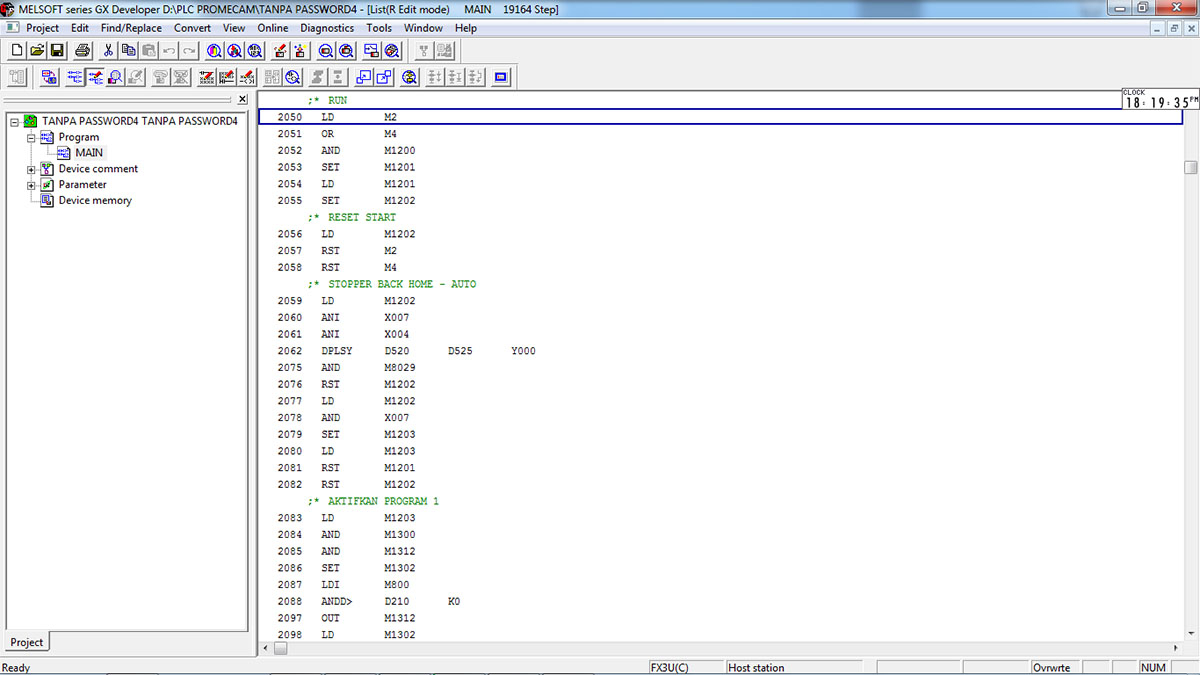

Thiết bị lập trình (Programming Device) và Phần mềm lập trình (Programming Software) là công cụ để người dùng tạo, chỉnh sửa, gỡ lỗi và nạp chương trình vào PLC. Ngày nay, máy tính cá nhân cài đặt phần mềm chuyên dụng của hãng (ví dụ: TIA Portal, Studio 5000, GX Works) là phổ biến nhất. Các phần mềm này hỗ trợ nhiều ngôn ngữ lập trình PLC tiêu chuẩn IEC 61131-3 như Ladder Logic (LD), Function Block Diagram (FBD), Structured Text (ST), Instruction List (IL), và Sequential Function Chart (SFC).

Module truyền thông (Communication Modules/Ports) cho phép PLC giao tiếp với các thiết bị khác. Các cổng này có thể tích hợp sẵn hoặc là module mở rộng, hỗ trợ các chuẩn như RS-232, RS-485 (thường dùng Modbus RTU), Ethernet công nghiệp (Profinet, EtherNet/IP, Modbus TCP/IP), và các fieldbus chuyên dụng (Profibus DP, DeviceNet).

Hiểu rõ cấu tạo của PLC là nền tảng để làm chủ công nghệ này, khai thác tối đa tiềm năng trong tự động hóa.

4. Nguyên lý hoạt động của PLC

Sau khi đã tìm hiểu PLC là gì và cấu tạo chi tiết của nó, việc nắm bắt nguyên lý hoạt động của PLC là bước tiếp theo vô cùng quan trọng. Quá trình hoạt động của PLC diễn ra theo một chu trình lặp đi lặp lại, được gọi là chu kỳ quét (scan cycle).

Chu kỳ quét của PLC thường bao gồm các bước chính. Đầu tiên là đọc trạng thái đầu vào (Read Inputs), nơi CPU đọc trạng thái của tất cả các đầu vào vật lý (số và tương tự) và lưu trữ vào “Bảng ảnh đầu vào” (Input Image Table – PII). Việc này đảm bảo CPU có một “bản chụp” nhất quán về trạng thái đầu vào.

Bước tiếp theo là Thực thi chương trình (Execute Program Logic). CPU thực thi chương trình điều khiển do người dùng lập trình, tuần tự từ lệnh đầu tiên đến lệnh cuối cùng. Trong quá trình này, CPU đọc dữ liệu từ PII và bộ nhớ dữ liệu, thực hiện các phép toán logic, số học, và các lệnh điều khiển, sau đó ghi kết quả trạng thái đầu ra vào “Bảng ảnh đầu ra” (Output Image Table – PIQ).

Sau đó, PLC tiến hành Cập nhật trạng thái đầu ra (Write Outputs). CPU sẽ chuyển trạng thái từ PIQ ra các module đầu ra vật lý, kích hoạt hoặc tắt các thiết bị chấp hành tương ứng. Quá trình này diễn ra đồng thời vào cuối chu kỳ quét, đảm bảo các đầu ra thay đổi nhất quán.

Cuối cùng, trong bước Xử lý truyền thông và tự chẩn đoán (Communication and Diagnostics), CPU thực hiện các tác vụ nội bộ như xử lý yêu cầu truyền thông với các thiết bị khác (HMI, SCADA), tự kiểm tra tình trạng hoạt động của hệ thống (phần cứng, phần mềm) và báo lỗi nếu có, đồng thời cập nhật giá trị của các bộ đếm và bộ định thời.

Sau khi hoàn thành bước 4, PLC sẽ lặp lại toàn bộ chu kỳ quét, bắt đầu từ Bước 1. Thời gian cần thiết để hoàn thành một chu kỳ quét được gọi là thời gian quét (Scan Time). Thời gian này phụ thuộc vào tốc độ CPU, độ dài và độ phức tạp của chương trình, số lượng I/O và khối lượng truyền thông. Thời gian quét điển hình của các PLC hiện đại thường từ vài mili giây đến vài chục mili giây, đảm bảo khả năng đáp ứng nhanh cho các ứng dụng thời gian thực.

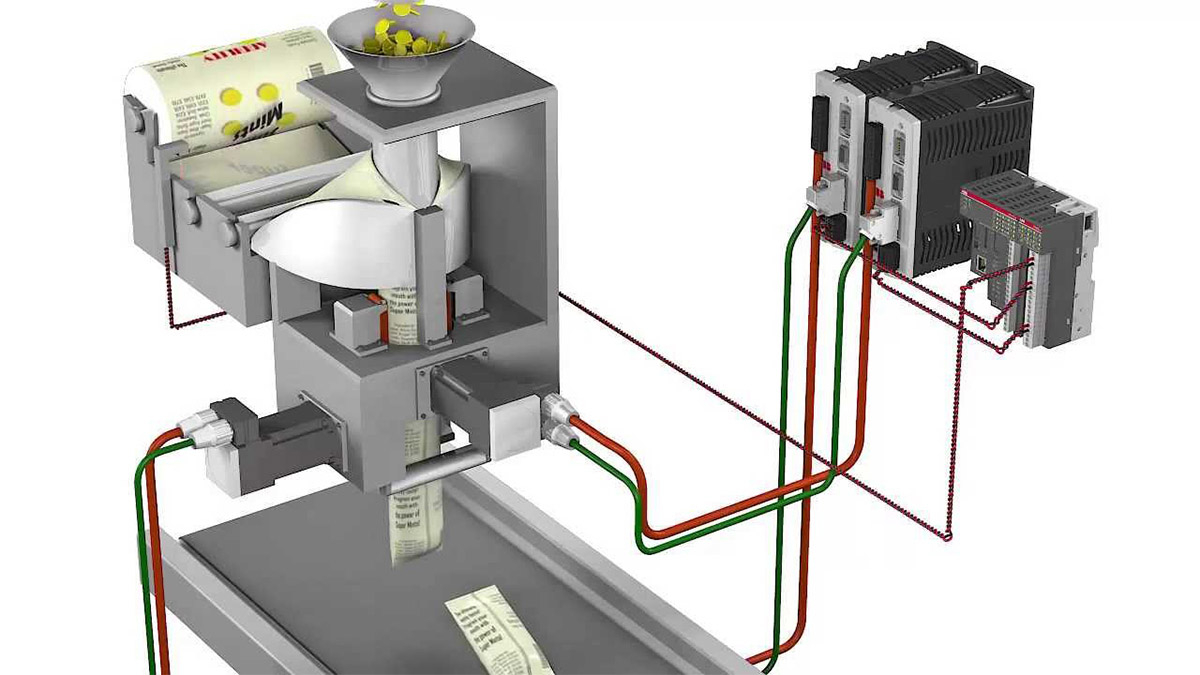

Ví dụ: Trong một hệ thống đóng chai tự động, PLC nhận tín hiệu từ cảm biến NPN phát hiện chai, thực thi chương trình điều khiển để bật van chiết rót, sau đó gửi tín hiệu để đóng van khi chai đã đầy. Tất cả các hoạt động này diễn ra trong một thời gian rất ngắn và lặp đi lặp lại với độ chính xác cao.

5. Ưu điểm và nhược điểm của PLC

Khi xem xét PLC là gì và vai trò của nó trong công nghiệp, việc đánh giá khách quan các ưu điểm và nhược điểm là rất cần thiết. Nhờ đó mà giúp các kỹ sư, quản lý kỹ thuật, và chủ doanh nghiệp đưa ra quyết định đầu tư và triển khai hệ thống tự động hóa một cách hiệu quả nhất, phù hợp với nhu cầu và nguồn lực của mình.

5.1. Ưu điểm của PLC

PLC sở hữu nhiều ưu điểm vượt trội so với các hệ thống điều khiển truyền thống và một số giải pháp điều khiển khác. Một trong những ưu điểm nổi bật nhất là độ tin cậy cao và khả năng hoạt động bền bỉ trong môi trường công nghiệp. PLC được thiết kế đặc biệt để chịu được các điều kiện khắc nghiệt như rung động, nhiệt độ cao, độ ẩm, bụi bẩn và nhiễu điện từ, với thời gian trung bình giữa các sự cố (MTBF) có thể lên đến hàng trăm nghìn giờ, đảm bảo hệ thống hoạt động liên tục và ổn định.

Một lợi thế lớn khác là sự linh hoạt và dễ dàng thay đổi logic điều khiển. Do logic điều khiển được thực hiện bằng phần mềm, người dùng có thể chỉnh sửa chương trình trên máy tính và nạp lại vào PLC khi cần thay đổi quy trình sản xuất hoặc tối ưu hóa thuật toán, mà không cần thay đổi phần cứng hay đi lại dây phức tạp. Điều này tiết kiệm đáng kể thời gian và chi phí.

Việc lập trình và gỡ lỗi cũng trở nên dễ dàng hơn với các ngôn ngữ lập trình PLC tiêu chuẩn như Ladder Logic (LD), vốn rất trực quan và dễ học đối với các kỹ sư điện. Các phần mềm lập trình hiện đại cung cấp công cụ mô phỏng, giám sát trực tuyến và gỡ lỗi mạnh mẽ, giúp quá trình phát triển và triển khai ứng dụng nhanh chóng hơn.

PLC còn có kích thước nhỏ gọn giúp tiết kiệm không gian lắp đặt trong tủ điện và nhà xưởng so với việc sử dụng hàng trăm, thậm chí hàng nghìn rơ le, timer, counter. Đặc biệt với PLC dạng module, khả năng mở rộng hệ thống (Scalability) rất lớn, cho phép người dùng dễ dàng thêm hoặc bớt các module I/O, module truyền thông, module chức năng đặc biệt để đáp ứng nhu cầu mở rộng trong tương lai.

Khả năng giao tiếp và kết nối mạng mạnh mẽ là một ưu điểm quan trọng khác. PLC hiện đại hỗ trợ nhiều chuẩn truyền thông công nghiệp như Ethernet/IP, Profinet, Modbus TCP/IP, OPC UA, cho phép kết nối dễ dàng với các thiết bị khác như HMI, SCADA, máy tính, robot và tích hợp vào các hệ thống quản lý sản xuất cấp cao hơn sẽ tạo điều kiện cho việc xây dựng các nhà máy thông minh.

⇨ Tìm hiểu thêm về cách lập trình PLC điều khiển cánh tay robot

⇨ Tìm hiểu thêm về cách kết nối PLC với HMI các hãng

Ngoài ra, PLC còn có tốc độ xử lý nhanh, đáp ứng yêu cầu của các ứng dụng thời gian thực. Chức năng chẩn đoán lỗi và bảo trì dễ dàng thông qua các đèn báo trạng thái và thông tin lỗi chi tiết trên phần mềm giúp kỹ thuật viên nhanh chóng xác định và khắc phục sự cố.

Xét về tổng chi phí vòng đời, PLC thường mang lại hiệu quả kinh tế cao hơn so với hệ thống rơ le, đặc biệt cho các hệ thống từ trung bình đến lớn. Việc sử dụng PLC và các ngôn ngữ lập trình tiêu chuẩn cũng giúp tiêu chuẩn hóa, dễ dàng hơn trong đào tạo và bảo trì.

Quan trọng hơn cả, PLC giúp nâng cao hiệu suất làm việc và chất lượng sản phẩm bằng cách giảm thiểu sai sót, tăng tốc độ sản xuất, và đảm bảo tính nhất quán. Cuối cùng, PLC góp phần cải thiện an toàn lao động, đặc biệt khi kết hợp với Safety PLC, giúp giảm thiểu nguy cơ tai nạn.

5.2. Nhược điểm của PLC

Mặc dù có nhiều ưu điểm, PLC cũng có một số hạn chế hoặc điểm cần cân nhắc. Chi phí đầu tư ban đầu có thể cao hơn cho các ứng dụng rất nhỏ và đơn giản so với việc dùng một vài rơ le thông minh, mặc dù ranh giới này ngày càng mờ đi với sự ra đời của các dòng Micro PLC giá cả phải chăng.

Việc lập trình và vận hành PLC, đặc biệt với các thuật toán phức tạp, truyền thông mạng, hoặc các chức năng chuyên biệt, yêu cầu kiến thức chuyên môn nhất định. Điều này có thể là một rào cản đối với các doanh nghiệp nhỏ không có đội ngũ kỹ thuật chuyên trách.

Mặc dù có tiêu chuẩn IEC 61131-3, tính tương thích chương trình giữa các hãng PLC khác nhau vẫn còn hạn chế. Chương trình viết cho PLC của một hãng thường không thể chạy trực tiếp trên PLC của hãng khác mà không có sự chuyển đổi đáng kể. Phần mềm lập trình, cáp kết nối, và đôi khi cả giao thức truyền thông cũng khác nhau, tạo ra sự “khóa nhà cung cấp” (vendor lock-in) ở một mức độ nào đó.

PLC thường được thiết kế để hoạt động trong môi trường cố định, được bảo vệ trong tủ điện, và không linh hoạt như các thiết bị điều khiển nhúng nhỏ gọn có thể tích hợp trực tiếp vào sản phẩm di động.

Về khả năng xử lý, PLC có thể hạn chế trong việc xử lý lượng lớn dữ liệu và giao diện đồ họa phức tạp so với PC công nghiệp (IPC), mặc dù các dòng PAC (Programmable Automation Controller) và sự hội tụ công nghệ đang giải quyết dần vấn đề này.

Cuối cùng, khi PLC ngày càng được kết nối mạng nhiều hơn, đặc biệt là qua Ethernet và Internet, chúng cũng trở thành mục tiêu tiềm ẩn cho các cuộc tấn công mạng nếu không được bảo vệ đúng cách. Vấn đề về bảo mật cho hệ thống điều khiển công nghiệp (ICS cybersecurity) là một thách thức ngày càng lớn cần được quan tâm.

Nhìn chung, ưu điểm của PLC vượt xa những nhược điểm của nó, đặc biệt trong bối cảnh công nghiệp hóa, hiện đại hóa và nhu cầu tự động hóa ngày càng tăng.

6. Các phương pháp điều khiển PLC

PLC có thể được sử dụng để thực hiện nhiều phương pháp điều khiển khác nhau, tùy thuộc vào yêu cầu của ứng dụng. Dưới đây là một số phương pháp điều khiển phổ biến:

6.1. Điều khiển Logic

Đây là phương pháp điều khiển cơ bản nhất của PLC, dựa trên các phép toán logic (AND, OR, NOT, XOR,…) để xử lý tín hiệu đầu vào và đưa ra tín hiệu đầu ra. Phương pháp này thường được sử dụng để điều khiển các hệ thống đơn giản, như bật/tắt đèn, đóng/mở van,…

6.2. Điều khiển đáp ứng

Phương pháp này điều khiển hệ thống theo một trình tự các bước đã được định trước. Mỗi bước thực hiện một tác vụ cụ thể, và chỉ khi bước hiện tại hoàn thành thì bước tiếp theo mới được thực hiện.

6.3. Điều khiển mạng truyền thông

PLC có thể giao tiếp với các thiết bị khác (máy tính, HMI, các PLC khác,…) thông qua các chuẩn truyền thông công nghiệp.

6.4. Điều khiển nâng cao

Ở phương pháp điều khiển nâng cao có 2 phương pháp phổ biến sau đây:

– Điều khiển PID: Phương pháp điều khiển vòng kín, sử dụng các thông số tỉ lệ (P), tích phân (I) và vi phân (D) để điều chỉnh tín hiệu đầu ra, duy trì giá trị đầu ra ổn định theo giá trị đặt (setpoint). Thường dùng để điều khiển nhiệt độ, áp suất, lưu lượng,…

– Điều khiển mờ: Sử dụng các quy tắc mờ (fuzzy rules) để mô tả mối quan hệ giữa đầu vào và đầu ra, không yêu cầu mô hình toán học chính xác của hệ thống. Thích hợp cho các hệ thống phi tuyến, phức tạp.

7. Chuẩn & giao thức truyền thông PLC phổ biến

Trong tự động hóa hiện đại, khả năng truyền thông của PLC là cực kỳ quan trọng. Hiểu biết về các chuẩn và giao thức phổ biến giúp thiết kế và triển khai hệ thống hiệu quả.

Truyền thông nối tiếp (Serial Communication) là hình thức cơ bản, vẫn được sử dụng. Các chuẩn như RS-232 dùng cho khoảng cách ngắn; RS-422 cho phép truyền xa hơn và kết nối đa điểm (một master, nhiều slave); RS-485 là phổ biến nhất trong công nghiệp, hỗ trợ kết nối multi-drop và là lớp vật lý cho giao thức Modbus RTU. Giao thức Modbus, bao gồm Modbus RTU (truyền nhị phân) và Modbus ASCII (truyền ký tự ASCII), là một giao thức master-slave đơn giản, mã nguồn mở và được hỗ trợ rộng rãi.

Fieldbus (Bus trường) là các mạng kỹ thuật số dùng để kết nối thiết bị trường với hệ thống điều khiển, giúp giảm thiểu dây cáp. Các loại fieldbus phổ biến bao gồm Profibus (với biến thể Profibus DP cho I/O phân tán và Profibus PA cho tự động hóa quá trình); DeviceNet (dựa trên CAN, phổ biến ở Bắc Mỹ); CANopen (cũng dựa trên CAN, dùng trong tự động hóa máy); AS-Interface (mạng bus chi phí thấp cho cảm biến/cơ cấu chấp hành nhị phân); và Foundation Fieldbus (FF) (chủ yếu dùng trong công nghiệp quá trình).

Ethernet công nghiệp (Industrial Ethernet) đã trở thành xu hướng chủ đạo nhờ tốc độ cao và khả năng kết nối mạng rộng. Nó sử dụng phần cứng Ethernet tiêu chuẩn nhưng áp dụng các giao thức tối ưu cho công nghiệp. Một số giao thức Ethernet công nghiệp quan trọng là EtherNet/IP (phổ biến ở Bắc Mỹ, sử dụng CIP); Profinet (phát triển bởi Siemens, phổ biến ở châu Âu, có các chế độ RT và IRT); Modbus TCP/IP (phiên bản Modbus trên nền TCP/IP); EtherCAT (hiệu suất rất cao, xử lý dữ liệu “on the fly”); CC-Link IE (phát triển bởi Mitsubishi, băng thông gigabit); và Powerlink (mã nguồn mở, hiệu suất cao).

Về giao thức lớp ứng dụng và tích hợp hệ thống, OPC (OLE for Process Control) và thế hệ mới hơn là OPC UA (Unified Architecture) đóng vai trò quan trọng. OPC UA độc lập nền tảng, bảo mật và linh hoạt, trở thành chuẩn cho Industrie 4.0 và IIoT, cho phép tích hợp dữ liệu từ tầng thiết bị lên tầng doanh nghiệp.

Việc lựa chọn chuẩn và giao thức truyền thông phụ thuộc vào yêu cầu ứng dụng, thiết bị hiện có, chi phí, kinh nghiệm kỹ thuật và tiêu chuẩn ngành.

8. Các ngôn ngữ lập trình PLC phổ biến

Có nhiều ngôn ngữ lập trình khác nhau được sử dụng cho PLC, mỗi ngôn ngữ có những ưu điểm và ứng dụng riêng. Các ngôn ngữ phổ biến nhất bao gồm:

Ladder Diagram (LAD)

– Đây là ngôn ngữ lập trình dựa trên sơ đồ thang, mô phỏng các mạch điện logic.

– LAD dễ học và dễ sử dụng, đặc biệt phù hợp cho các kỹ sư điện quen với sơ đồ mạch.

– LAD được sử dụng rộng rãi trong các ứng dụng điều khiển đơn giản và trung bình.

Ví dụ: Điều khiển động cơ, hệ thống chiếu sáng, và các quy trình đơn giản khác.

Structured Text (ST)

– Đây là ngôn ngữ lập trình văn bản, tương tự như các ngôn ngữ lập trình bậc cao như Pascal hoặc C.

– ST phù hợp cho các ứng dụng phức tạp, có nhiều tính toán và xử lý dữ liệu.

– ST cho phép lập trình viên viết các chương trình hiệu quả và dễ dàng bảo trì.

Ví dụ: Điều khiển robot, hệ thống quản lý dữ liệu, và các quy trình phức tạp khác.

Function Block Diagram (FBD)

– Đây là ngôn ngữ lập trình đồ họa, sử dụng các khối chức năng để biểu diễn các chức năng logic.

– FBD dễ sử dụng và trực quan, phù hợp cho các ứng dụng điều khiển phức tạp.

– FBD cho phép lập trình viên xây dựng các hệ thống điều khiển phức tạp một cách dễ dàng.

Ví dụ: Điều khiển hệ thống HVAC, các dây chuyền sản xuất phức tạp.

Sequential Function Chart (SFC)

– Đây là ngôn ngữ lập trình đồ họa, sử dụng các bước và chuyển tiếp để mô tả các quy trình tuần tự.

– SFC phù hợp cho các ứng dụng có quy trình phức tạp và tuần tự.

– SFC cho phép lập trình viên xây dựng các hệ thống điều khiển có cấu trúc và dễ dàng bảo trì.

Ví dụ: Điều khiển các máy móc có quy trình phức tạp như máy đóng gói, máy in.

Instruction List (IL)

– Đây là ngôn ngữ lập trình bậc thấp, sử dụng các lệnh ngắn gọn để thực hiện các chức năng điều khiển.

– IL thường được sử dụng cho các ứng dụng cần tốc độ xử lý cao và có yêu cầu về hiệu suất.

– IL đòi hỏi lập trình viên có kiến thức chuyên sâu về PLC và kiến trúc máy tính.

Ví dụ: Điều khiển các hệ thống có yêu cầu về thời gian thực.

9. Phần mềm lập trình PLC

Mỗi nhà sản xuất PLC thường cung cấp phần mềm lập trình riêng của mình, ví dụ:

– Hãng Siemens: Phần mềm TIA Portal, Step 7

– Hãng Allen-Bradley: Phần mềm Studio 5000, RSLogix 500

– Hãng Mitsubishi: Phần mềm GX Works

– Hãng Omron: Phần mềm Sysmac Studio

– Hãng Schneider Electric: Phần mềm EcoStruxure Machine Expert

10. Các bước lập trình PLC cơ bản

Có thể liệt kê các bước chung để lập trình PLC cơ bản thường thấy nhất như sau:

– Bước 1: Xác định rõ mục tiêu của hệ thống điều khiển, các thiết bị đầu vào/ra, và các quy trình cần điều khiển.

– Bước 2: Chọn ngôn ngữ lập trình phù hợp và thiết kế chương trình logic để điều khiển các thiết bị.

– Bước 3: Sử dụng phần mềm lập trình PLC để nhập chương trình đã thiết kế vào PLC.

– Bước 4: Thực hiện kiểm tra chương trình bằng cách mô phỏng hoặc chạy thử trên hệ thống thực tế, và khắc phục các lỗi nếu có.

– Bước 5: Cài đặt PLC vào hệ thống, và chạy chương trình để điều khiển các thiết bị.

– Bước 6: Theo dõi hoạt động của PLC, và thực hiện bảo trì định kỳ và nâng cấp chương trình khi cần thiết.

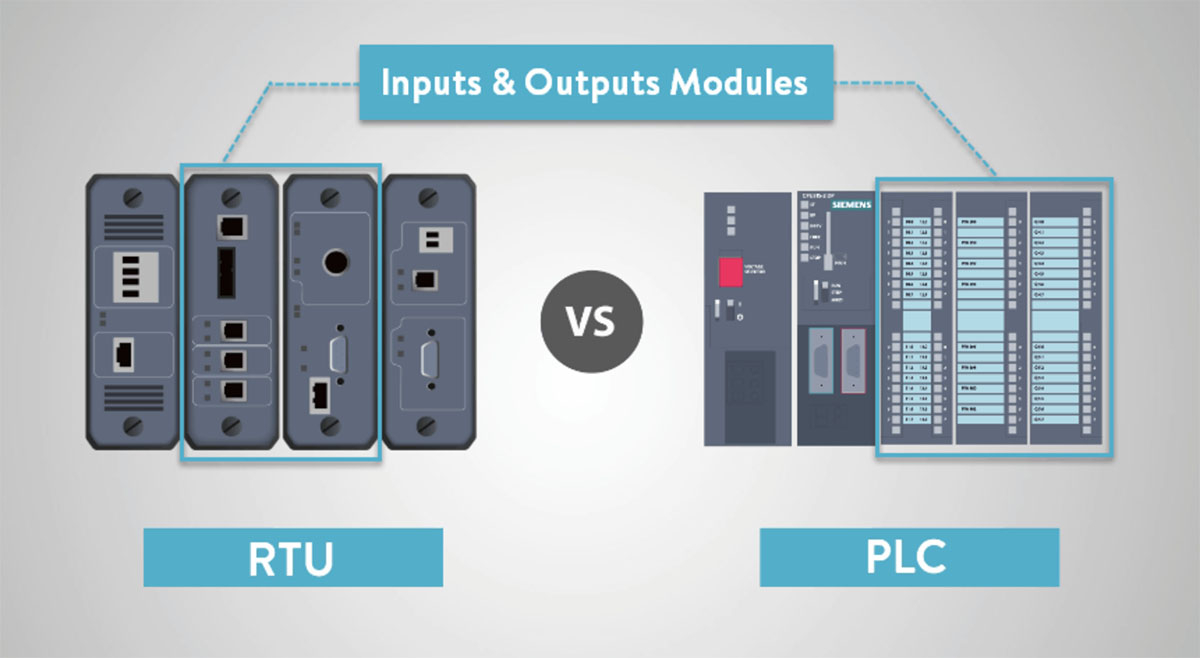

11. So sánh các bộ điều khiển PLC, DDC, PAC, RTU

Khi tìm hiểu về tự động hóa, ngoài PLC, các kỹ sư còn gặp các thuật ngữ như DDC, PAC, RTU. Bảng dưới đây so sánh các đặc điểm chính của chúng:

| Đặc điểm | PLC (Programmable Logic Controller) | DDC (Direct Digital Controller) | PAC (Programmable Automation Controller) | RTU (Remote Terminal Unit) |

| Mục tiêu chính | Điều khiển logic tuần tự, rời rạc, tốc độ cao cho máy móc và dây chuyền sản xuất. | Điều khiển các hệ thống HVAC, chiếu sáng, an ninh trong tòa nhà (BMS). | Điều khiển tự động hóa phức tạp, tích hợp đa năng (logic, chuyển động, quá trình, giao tiếp, dữ liệu). | Thu thập dữ liệu và điều khiển từ xa các thiết bị tại các trạm không người trực, phân tán trên diện rộng. |

| Ứng dụng điển hình | Nhà máy sản xuất, máy công cụ, băng tải, robot. | Tòa nhà thương mại, văn phòng, bệnh viện (BMS). | Hệ thống tự động hóa phức tạp, nhà máy thông minh, điều khiển quá trình/chuyển động đa trục. | Trạm bơm, trạm biến áp, đường ống dầu/khí, trạm quan trắc môi trường. |

| Khả năng lập trình | Chủ yếu Ladder Logic, FBD. Tập trung điều khiển bit. | Khối chức năng đồ họa cho HVAC, ngôn ngữ kịch bản đơn giản. | Đầy đủ IEC 61131-3, C/C++. Xử lý tốt cả logic và dữ liệu. | Cấu hình thu thập dữ liệu, lệnh điều khiển cơ bản. Một số RTU hiện đại có khả năng lập trình tương tự PLC. |

| Xử lý I/O | Mạnh về I/O số tốc độ cao. Xử lý I/O analog tốt. | Tối ưu cho I/O trong tòa nhà (cảm biến nhiệt độ, độ ẩm). | Xử lý đa dạng I/O (số, analog, encoder, servo) hiệu suất cao. | Mạnh về I/O analog và kênh truyền thông từ xa. Chịu môi trường khắc nghiệt. |

| Truyền thông | Fieldbus, Ethernet công nghiệp (Modbus, Profibus, Profinet, EtherNet/IP). | Chuyên cho BMS (BACnet, LonWorks). Một số hỗ trợ Modbus. | Kết nối mạng rất mạnh (Ethernet CN, TCP/IP, OPC UA), tích hợp IT/ERP. | Chuyên cho WAN (radio, GPRS/3G/4G/LTE, vệ tinh), giao thức DNP3, IEC 60870-5. |

| Môi trường hoạt động | Công nghiệp (rung động, nhiệt độ, nhiễu). | Tòa nhà, ít khắc nghiệt. | Công nghiệp, tương tự PLC. | Vị trí xa xôi, không mái che, dải nhiệt độ rộng, chống nước/bụi. |

Sự khác biệt chính có thể tóm tắt: PLC ban đầu tập trung vào điều khiển logic rời rạc, DDC chuyên về quản lý tòa nhà, PAC là sự kết hợp giữa độ tin cậy của PLC và sức mạnh xử lý của PC cho các ứng dụng phức tạp, RTU chuyên cho thu thập dữ liệu và điều khiển từ xa. Hiện nay, ranh giới giữa chúng đang mờ dần khi các PLC cao cấp có nhiều tính năng của PAC, và một số PLC nhỏ có thể hoạt động như RTU.

12. Vai trò của PLC trong tự động hóa công nghiệp

PLC đóng vai trò trung tâm và không thể thiếu trong lĩnh vực tự động hóa công nghiệp, hoạt động như “bộ não” điều khiển và phối hợp máy móc, quy trình. Sự có mặt của PLC đã thay thế hệ thống điều khiển rơ le-logic cồng kềnh, mang lại sự linh hoạt cao do logic điều khiển được thực hiện bằng phần mềm, dễ dàng thay đổi mà không cần can thiệp phần cứng.

PLC đảm nhiệm việc điều khiển máy móc và quy trình sản xuất một cách chính xác và đáng tin cậy. Với thời gian quét nhanh và khả năng hoạt động bền bỉ, PLC giúp hệ thống vận hành ổn định, giảm thiểu dừng máy. Điều này trực tiếp dẫn đến tăng năng suất và hiệu quả sản xuất bằng cách tự động hóa công đoạn, tăng tốc độ, giảm lãng phí và cho phép hoạt động liên tục.

Chất lượng sản phẩm cũng được cải thiện đáng kể nhờ sự điều khiển chính xác và nhất quán của PLC, loại bỏ sai sót do con người và duy trì ổn định các thông số quy trình. Đồng thời, PLC nâng cao an toàn lao động bằng cách giám sát điều kiện an toàn, thực hiện các hành động bảo vệ, đặc biệt khi kết hợp với Safety PLC.

Không chỉ điều khiển, PLC còn có vai trò quan trọng trong việc thu thập dữ liệu và giám sát hoạt động. Dữ liệu từ PLC có thể được truyền lên các hệ thống HMI, SCADA, MES để phân tích và ra quyết định, nền tảng cho nhà máy thông minh. Về lâu dài, PLC giúp giảm chi phí vận hành và bảo trì thông qua tiết kiệm năng lượng, giảm nhân công, giảm phế phẩm và chẩn đoán lỗi nhanh chóng.

Tính linh hoạt của PLC cho phép doanh nghiệp tăng khả năng thích ứng của sản xuất với những thay đổi thị trường. Nó cũng tạo nền tảng cho các công nghệ tự động hóa tiên tiến như robot, thị giác máy, và IIoT. Cuối cùng, PLC còn hỗ trợ quản lý và tối ưu hóa năng lượng trong nhà máy.

Tóm lại, PLC là xương sống của hầu hết các hệ thống tự động hóa công nghiệp hiện đại, đóng góp vào sự thành công và phát triển bền vững của nhiều ngành.

13. Ứng dụng của PLC trong thực tế

PLC đã thâm nhập vào hầu hết mọi ngành công nghiệp với vô số ứng dụng cụ thể.

Trong ngành sản xuất công nghiệp (Manufacturing), PLC điều khiển máy móc công cụ như máy CNC, máy cắt laser; dây chuyền lắp ráp tự động trong sản xuất ô tô, điện tử; hệ thống đóng gói sản phẩm như máy chiết rót, dán nhãn; các quy trình trong công nghiệp thực phẩm và đồ uống, dệt may, hóa chất, dược phẩm, và sản xuất vật liệu xây dựng.

Trong ngành năng lượng (Energy Sector), PLC được dùng để điều khiển nhà máy điện (nhiệt điện, thủy điện, điện hạt nhân), hệ thống năng lượng tái tạo (tua bin gió, trang trại điện mặt trời), quản lý lưới điện thông minh (Smart Grid) tại các trạm biến áp, và trong ngành dầu khí để điều khiển giàn khoan, hệ thống bơm, nhà máy lọc dầu.

Đối với quản lý tòa nhà và cơ sở hạ tầng (Building Management & Infrastructure), PLC hoặc DDC điều khiển hệ thống quản lý tòa nhà (BMS) bao gồm HVAC, chiếu sáng, thang máy, an ninh; hệ thống xử lý nước sạch và nước thải; điều khiển giao thông thông minh; và trong hệ thống hầm lò, khai thác mỏ.

Bên cạnh đó, PLC là thành phần cấp trường không thể thiếu trong các hệ thống giám sát và thu thập dữ liệu (SCADA – Supervisory Control And Data Acquisition). Nó thu thập dữ liệu, thực hiện điều khiển cục bộ và truyền thông tin về trung tâm SCADA để giám sát, điều khiển từ xa và phân tích. Ví dụ ứng dụng SCADA với PLC bao gồm giám sát hệ thống cấp nước thành phố, điều độ lưới điện, quản lý nhà máy sản xuất lớn, và giám sát đường ống dẫn dầu khí.

Ngoài ra, PLC còn có nhiều ứng dụng đặc thù khác như trong công nghiệp giải trí (điều khiển hiệu ứng sân khấu, nhạc nước), nông nghiệp công nghệ cao (tưới tiêu, nhà kính tự động), hàng hải và đóng tàu, cũng như trong các hệ thống kiểm tra, mô phỏng của ngành hàng không vũ trụ.

Sự đa dạng này cho thấy PLC là một công nghệ nền tảng, thích ứng với vô số yêu cầu khác nhau.

14. Cách lựa chọn PLC phù hợp

Lựa chọn PLC phù hợp là một quyết định quan trọng, ảnh hưởng đến hiệu quả và chi phí của hệ thống tự động hóa. Quy trình lựa chọn gồm nhiều bước và tiêu chí cần xem xét. Cụ thể:

– Số lượng đầu vào/ra: Xác định số lượng các thiết bị đầu vào (cảm biến, công tắc,…) và thiết bị đầu ra (động cơ, van,…) mà PLC cần điều khiển. Chọn PLC có số lượng đầu vào/ra đủ để đáp ứng nhu cầu hiện tại và có thể mở rộng trong tương lai.

– Loại đầu vào/ra: Xác định loại tín hiệu đầu vào (analog, digital,…) và đầu ra (relay, transistor,…) mà hệ thống cần. Chọn PLC có các module đầu vào/ra phù hợp.

– Tốc độ xử lý: PLC cần có tốc độ xử lý đủ nhanh để đáp ứng yêu cầu của quy trình. Các quy trình phức tạp hoặc có yêu cầu về thời gian thực đòi hỏi PLC có tốc độ xử lý cao hơn.

– Bộ nhớ: Chọn PLC có bộ nhớ đủ lớn để lưu trữ chương trình điều khiển và dữ liệu.

– Khả năng giao tiếp: PLC cần có khả năng giao tiếp với các thiết bị khác như máy tính, màn hình HMI, và các PLC khác. Chọn PLC có các cổng giao tiếp phù hợp (Ethernet, RS-232, RS-485,…).

– Môi trường hoạt động: PLC cần được thiết kế để hoạt động ổn định trong môi trường công nghiệp khắc nghiệt (nhiệt độ cao, độ ẩm, bụi bẩn, rung động,…).

– Giá cả: Chọn PLC có giá cả phù hợp với ngân sách của bạn.

– Thương hiệu: Chọn PLC từ các thương hiệu uy tín, có chất lượng và dịch vụ hỗ trợ tốt (Siemens, Allen-Bradley, Mitsubishi, Omron,…).

– Khả năng mở rộng: PLC có khả năng mở rộng để đáp ứng các yêu cầu trong tương lai.

– Phần mềm lập trình: Chọn PLC có phần mềm lập trình dễ sử dụng, có nhiều tính năng hỗ trợ, và có cộng đồng người dùng lớn.

– Dịch vụ hỗ trợ: Chọn nhà cung cấp có dịch vụ hỗ trợ kỹ thuật tốt, có đội ngũ kỹ sư giàu kinh nghiệm, và cung cấp các khóa đào tạo về PLC.

– Mục đích sử dụng PLC: Điều khiển hệ thống đơn giản hay phức tạp, số lượng và loại tín hiệu đầu vào/ra (I/O) cần thiết (bao nhiêu cảm biến, nút nhấn, thiết bị chấp hành, tín hiệu digital hay analog), tốc độ xử lý và các chức năng đặc biệt có cần thiết không (xử lý xung tốc độ cao, điều khiển PID, truyền thông mạng,…).

– Hệ thống: Xem xét khả năng mở rộng của hệ thống trong tương lai, các thiết bị mà PLC cần kết nối (HMI, máy tính, các PLC khác,…) và chuẩn truyền thông được hỗ trợ, môi trường hoạt động của PLC (nhiệt độ, độ ẩm, bụi bẩn,…).

– Yêu cầu về điện: Xác định nguồn cấp cho PLC (AC hay DC, điện áp bao nhiêu), công suất tiêu thụ của PLC và xem xét có cần dự phòng nguồn không.

– Phần mềm và giao diện: Đánh giá phần mềm lập trình PLC (có dễ sử dụng không, có đầy đủ tính năng không, có hỗ trợ ngôn ngữ lập trình mà bạn quen thuộc không) và giao diện người dùng (nếu có) có trực quan, dễ thao tác không.

15. Mua PLC ở đâu?

Khi đã hiểu rõ về PLC thì việc lựa chọn nhà cung cấp uy tín là bước tiếp theo. Có nhiều kênh mua PLC như nhà phân phối chính thức của hãng, đại lý cấp dưới hoặc công ty thương mại chuyên về thiết bị tự động hóa, các cửa hàng thiết bị điện công nghiệp và mua hàng trực tuyến. Mỗi kênh có ưu nhược điểm riêng về giá cả, chất lượng và dịch vụ.

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, và là đại lý chính thức của nhiều thương hiệu lớn khác như Mitsubishi, Schneider, INVT, Omron,.. chúng tôi chuyên cung cấp các dòng PLC chính hãng với mức giá cạnh tranh, hỗ trợ kĩ thuật mọi lúc bạn cần, luôn cập nhật các chiết khấu mới nhất từ hãng.

Bạn quan tâm PLC và đang cần tư vấn về thông số kỹ thuật cũng như giá bán, đừng ngần ngại hãy gọi ngay cho chúng tôi theo thông tin dưới đây:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

Hy vọng qua bài viết này, bạn đã hiểu rõ hơn về PLC. Nếu bạn đang tìm kiếm giải pháp tự động hóa tối ưu, hãy liên hệ ngay với Thanh Thiên Phú là đối tác tin cậy cung cấp PLC Siemens chính hãng, chất lượng hàng đầu. Chúng tôi cam kết mang đến cho bạn sản phẩm tốt nhất, dịch vụ chuyên nghiệp và giá cả cạnh tranh.