Kết nối PLC với biến tần qua RS485 là một giải pháp truyền thông công nghiệp tiên tiến, mang lại khả năng điều khiển và giám sát động cơ điện một cách chính xác, linh hoạt và hiệu quả, đặc biệt trong các hệ thống tự động hóa phức tạp.

Việc làm chủ kỹ thuật liên kết PLC và bộ điều khiển tần số qua chuẩn RS485 không chỉ giúp các kỹ sư, kỹ thuật viên tối ưu hóa quy trình sản xuất mà còn góp phần đáng kể vào việc giảm thiểu chi phí vận hành và nâng cao độ tin cậy của hệ thống.

Thanh Thiên Phú sẽ mang đến những kiến thức chuyên sâu cùng giải pháp thiết bị toàn diện giúp quý khách dễ dàng triển khai thành công phương thức giao tiếp PLC với biến tần trong bài viết dưới đây!

1. Các cách điều khiển biến tần bằng PLC

Trong ngành tự động hóa công nghiệp, việc điều khiển tốc độ, chiều quay, mô-men xoắn của động cơ điện là một yêu cầu cơ bản và cực kỳ quan trọng. Biến tần (Variable Frequency Drive – VFD) ra đời như một giải pháp đột phá, cho phép thay đổi tần số và điện áp cấp cho động cơ, từ đó điều khiển chính xác các thông số hoạt động của động cơ.

Để tích hợp biến tần vào một hệ thống tự động hóa lớn hơn, việc sử dụng bộ điều khiển logic khả trình (Programmable Logic Controller – PLC) để ra lệnh và giám sát biến tần là điều không thể thiếu. Sự phối hợp nhịp nhàng giữa PLC và biến tần giúp tối ưu hóa quy trình sản xuất, tiết kiệm năng lượng và nâng cao độ tin cậy của hệ thống.

Có nhiều phương pháp để PLC điều khiển biến tần, mỗi phương pháp có những ưu điểm và hạn chế riêng, phù hợp với từng quy mô và yêu cầu cụ thể của ứng dụng.

1.1. Điều khiển qua tín hiệu I/O

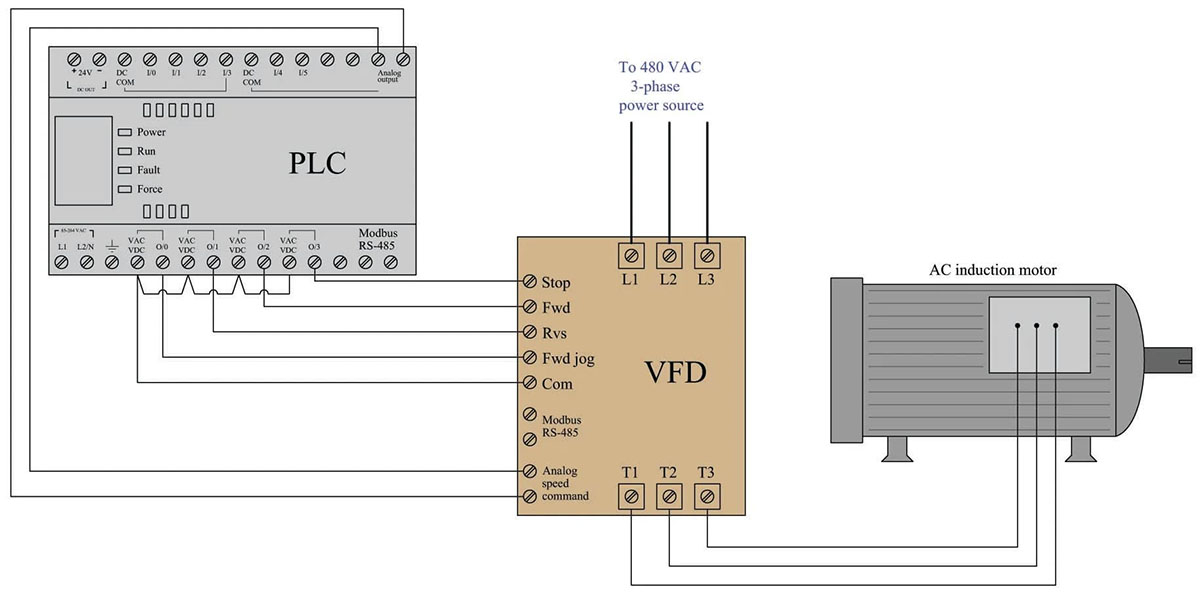

Một trong những phương pháp truyền thống và đơn giản nhất là sử dụng tín hiệu Digital Input/Output (DI/DO) và Analog Input/Output (AI/AO). Với phương pháp này, PLC sẽ sử dụng các ngõ ra số (DO) để gửi lệnh chạy/dừng, đảo chiều quay tới các ngõ vào số (DI) của biến tần. Đồng thời, PLC sử dụng ngõ ra tương tự (AO), thường là tín hiệu điện áp 0-10VDC hoặc dòng điện 4-20mA, để đặt giá trị tần số mong muốn cho biến tần thông qua ngõ vào tương tự (AI) của biến tần.

Ngược lại, biến tần có thể gửi tín hiệu trạng thái (đang chạy, lỗi, đạt tần số) về PLC qua các ngõ ra số của nó, kết nối vào ngõ vào số của PLC. Phương pháp này sở hữu ưu điểm là dễ triển khai, không đòi hỏi kiến thức lập trình phức tạp về truyền thông, và chi phí ban đầu có thể thấp hơn nếu chỉ cần điều khiển các chức năng cơ bản.

Tuy nhiên, nó cũng bộc lộ nhược điểm lớn khi hạn chế về số lượng thông tin có thể trao đổi. Mỗi tín hiệu điều khiển hoặc phản hồi đòi hỏi một dây dẫn riêng và một cổng I/O tương ứng trên cả PLC và biến tần, dẫn đến việc tốn kém dây dẫn, công sức lắp đặt và số lượng module I/O khi cần điều khiển nhiều thông số hoặc giám sát chi tiết hoạt động của biến tần. Hơn nữa, độ chính xác của tín hiệu analog có thể bị ảnh hưởng bởi nhiễu điện từ và suy hao trên đường truyền dài, dẫn đến sai lệch trong việc đặt tần số. Khả năng chẩn đoán lỗi cũng chỉ dừng ở mức hạn chế, thường chỉ biết được trạng thái lỗi chung chung chứ không rõ nguyên nhân cụ thể.

1.2. Điều khiển qua truyền thông RS485 (Modbus RTU)

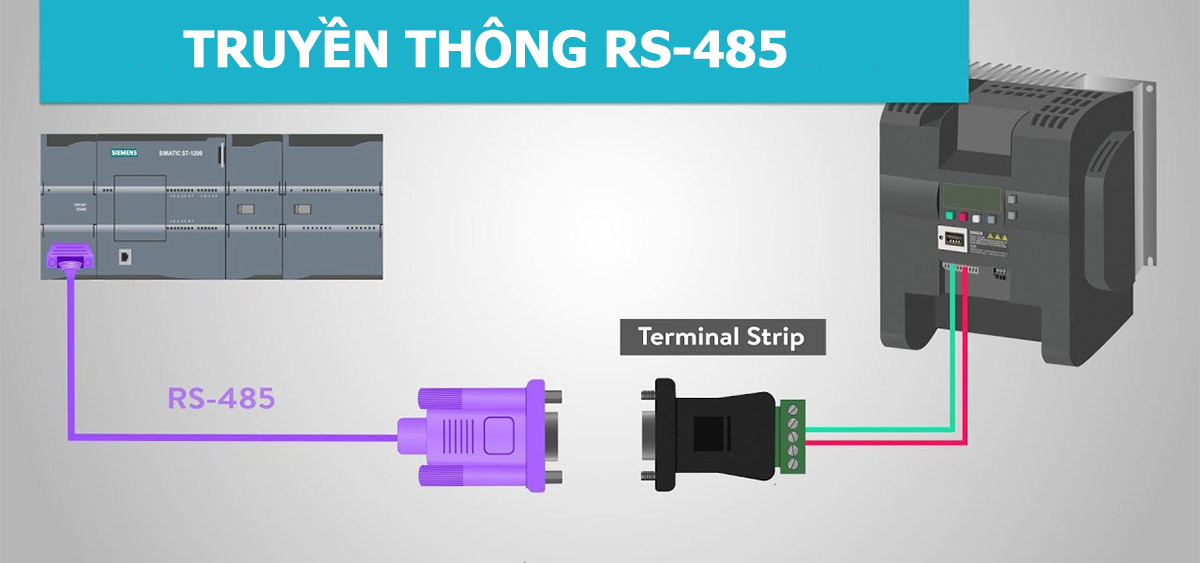

Để khắc phục những hạn chế của phương pháp DI/DO và AI/AO, phương pháp truyền thông nối tiếp qua chuẩn RS485 với giao thức Modbus RTU đã trở thành lựa chọn hàng đầu cho việc kết nối PLC với biến tần qua RS485.

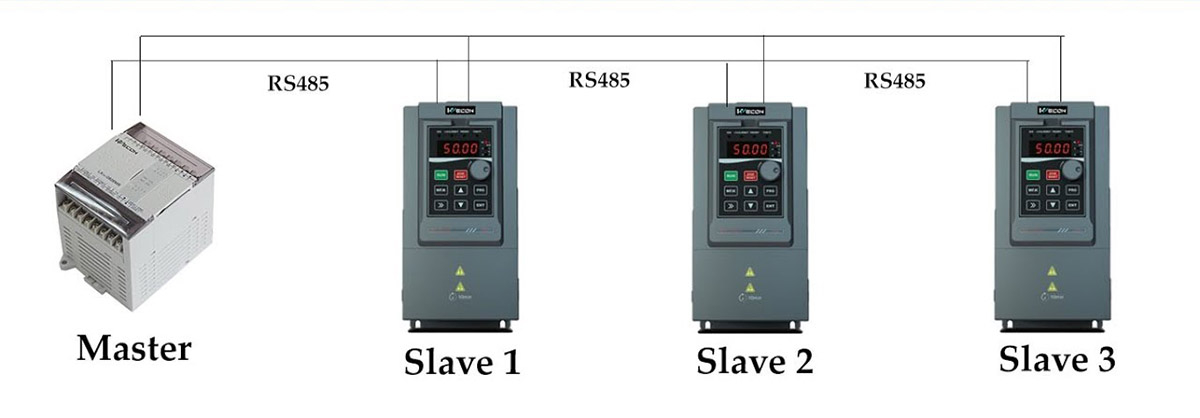

RS485 là một chuẩn truyền thông vật lý cho phép truyền dữ liệu qua hai dây xoắn đôi trên một khoảng cách xa (lên đến 1200 mét) với tốc độ cao và khả năng chống nhiễu tốt. Modbus RTU là một giao thức truyền thông phổ biến trong công nghiệp, hoạt động theo mô hình Master-Slave, trong đó PLC thường đóng vai trò là Master và các biến tần là Slave.

Với phương pháp này, PLC (Master) có thể đọc và ghi vào các thanh ghi (registers) bên trong biến tần (Slave) để điều khiển tần số, lệnh chạy/dừng, giám sát dòng điện, điện áp, công suất, nhiệt độ, mã lỗi và nhiều thông số vận hành khác một cách chi tiết. Tất cả thông tin này được truyền qua chỉ hai dây dẫn, giúp tiết kiệm đáng kể chi phí dây dẫn, công lắp đặt và module I/O.

Việc truyền thông PLC với biến tần qua RS485/Modbus RTU mang lại khả năng điều khiển linh hoạt, giám sát toàn diện và chẩn đoán lỗi chính xác hơn rất nhiều so với phương pháp truyền thống. Khả năng kết nối nhiều biến tần (lên đến 32 thiết bị trong một mạng Modbus RTU tiêu chuẩn, và có thể mở rộng hơn với các bộ lặp repeater) vào cùng một cổng truyền thông của PLC cũng là một ưu điểm vượt trội. Nhờ đó, việc xây dựng các hệ thống điều khiển phức tạp với nhiều động cơ trở nên dễ dàng và kinh tế hơn.

Mặc dù việc cấu hình và lập trình ban đầu có thể đòi hỏi kiến thức chuyên sâu hơn về truyền thông và giao thức Modbus, nhưng lợi ích lâu dài về hiệu suất, khả năng mở rộng và chi phí vận hành mà nó mang lại là không thể phủ nhận. Đây chính là lý do tại sao các kỹ sư điện và chuyên gia tự động hóa ngày càng ưu tiên sử dụng giải pháp PLC điều khiển biến tần thông qua giao tiếp RS485.

2. Chuẩn bị phần cứng, phần mềm

Để thực hiện thành công việc kết nối PLC với biến tần qua RS485, khâu chuẩn bị kỹ lưỡng về phần cứng và phần mềm đóng vai trò vô cùng quan trọng, quyết định đến sự ổn định và hiệu quả của toàn bộ hệ thống truyền thông. Việc lựa chọn thiết bị phù hợp và cài đặt phần mềm cần thiết sẽ tạo nền tảng vững chắc cho các bước cấu hình và lập trình tiếp theo.

Về phần cứng, các thành phần chính không thể thiếu được kể đến như Bộ điều khiển logic khả trình (PLC), yêu cầu lựa chọn loại có tích hợp sẵn cổng truyền thông RS485 hoặc có khả năng mở rộng bằng module truyền thông RS485. Nhiều dòng PLC hiện đại từ các hãng uy tín như Siemens, Mitsubishi, Delta, Omron đều hỗ trợ rất tốt chuẩn này.

Kế đến là biến tần (VFD), với điều kiện tiên quyết là phải hỗ trợ giao tiếp RS485 và giao thức Modbus RTU; hầu hết các dòng biến tần công nghiệp hiện nay như INVT, Yaskawa, Schneider Electric, LS, Delta đều được trang bị tính năng này.

Không thể thiếu cáp truyền thông RS485, nên sử dụng loại cáp xoắn đôi có vỏ bọc chống nhiễu chuyên dụng. Các đầu nối (Connector) cũng cần thiết, tùy thuộc vào thiết kế cổng RS485 trên PLC và biến tần. Cuối cùng là điện trở đầu cuối (Terminating Resistor), thường là 120 Ohm, cần thiết để tránh hiện tượng phản xạ tín hiệu.

Đối với phần mềm, các công cụ cần thiết gồm phần mềm lập trình PLC cho từng hãng như TIA Portal cho PLC Siemens, GX Works2/GX Works3 cho Mitsubishi. Ngoài ra, Phần mềm cấu hình biến tần (nếu có) từ một số hãng biến tần giúp cài đặt thông số một cách trực quan hơn. Quan trọng nhất là các tài liệu kỹ thuật của PLC và biến tần sẽ cung cấp thông tin chi tiết về sơ đồ đấu nối, ý nghĩa tham số, địa chỉ thanh ghi và ví dụ lập trình.

Việc chuẩn bị đầy đủ và chính xác các yếu tố phần cứng và phần mềm nêu trên sẽ giúp quá trình giao tiếp PLC với biến tần qua RS485 diễn ra thuận lợi, giảm thiểu thời gian khắc phục sự cố và đảm bảo hệ thống vận hành ổn định.

3. Kết nối phần cứng PLC và biến tần

Sau khi đã chuẩn bị đầy đủ các thiết bị cần thiết, bước tiếp theo là thực hiện kết nối vật lý giữa PLC và biến tần thông qua chuẩn RS485. Đây là một công đoạn đòi hỏi sự cẩn thận và chính xác cao, bởi việc đấu nối sai có thể dẫn đến không thể truyền thông, hoặc thậm chí gây hư hỏng thiết bị. Việc nắm vững sơ đồ đấu dây và các lưu ý quan trọng sẽ đảm bảo tín hiệu được truyền đi một cách ổn định và tin cậy.

Sơ đồ đấu nối cơ bản tuân theo nguyên tắc kết nối tất cả các chân A (hoặc A+, D+) của các thiết bị với nhau và tất cả các chân B (hoặc B-, D-) của các thiết bị với nhau. Khi thực hiện kết nối PLC (Master) với một biến tần (Slave), chân A(+) của cổng RS485 trên PLC sẽ nối với chân A(+) của cổng RS485 trên biến tần, tương tự chân B(-) của PLC nối với chân B(-) của biến tần. Nếu cáp có dây nối đất (Shield/GND), nên nối vỏ chống nhiễu của cáp với chân GND của PLC và biến tần tại một điểm duy nhất.

Trong trường hợp kết nối PLC (Master) với nhiều biến tần (Slaves) theo kiểu Daisy Chain, PLC là thiết bị đầu tiên trên bus, và các biến tần được đấu nối tiếp với nhau. Từ PLC, chân A(+) và B(-) đi đến chân A(+) và B(-) của biến tần thứ nhất, rồi từ biến tần thứ nhất, các chân tương ứng lại đi đến biến tần thứ hai, và cứ tiếp tục như vậy cho đến biến tần cuối cùng. Cần lưu ý không nên đấu nối theo kiểu hình sao (Star topology) vì có thể gây ra phản xạ tín hiệu.

Bảng ví dụ ký hiệu chân RS485 trên một số thiết bị phổ biến:

| Thiết bị | Chân Dương | Chân Âm | Ghi chú |

| PLC Siemens | P+ (A) | N- (B) | Module CB/CM 1241 |

| PLC Mitsubishi | SDA/RDA | SDB/RDB | Tùy board/module, xem manual |

| PLC Delta | D+ | D- | Tích hợp trên một số dòng DVP |

| Biến tần INVT | 485+ | 485- | Thường là terminal block |

| Biến tần Delta | SG+ | SG- | Hoặc A/B, xem manual cụ thể của model |

(*) Lưu ý: Ký hiệu chân có thể khác nhau tùy theo nhà sản xuất và model thiết bị. Luôn luôn tham khảo tài liệu kỹ thuật (manual) của PLC và biến tần để có sơ đồ đấu nối chính xác nhất.

Khi thực hiện kết nối phần cứng, có một số lưu ý quan trọng cần tuân thủ. Trước hết, phải đảm bảo đúng cực tính, kết nối A với A và B với B. Việc sử dụng cáp chất lượng, ưu tiên cáp xoắn đôi có bọc kim chống nhiễu (STP), và nối đất vỏ bọc kim tại một đầu là rất cần thiết.

Đặc biệt, điện trở đầu cuối (thường là 120Ω) phải được sử dụng ở hai thiết bị đầu và cuối của đường bus, nhất là khi chiều dài cáp lớn hoặc tốc độ truyền cao, để loại bỏ hiện tượng phản xạ tín hiệu. Chiều dài cáp tối đa theo lý thuyết là 1200 mét, nhưng thực tế phụ thuộc vào tốc độ baud, chất lượng cáp và nhiễu.

Số lượng thiết bị tối đa trên một segment RS485 tiêu chuẩn là 32, nếu nhiều hơn cần dùng bộ lặp. Cần tránh đi dây cáp truyền thông gần các nguồn nhiễu mạnh như dây động lực hay biến tần. Cuối cùng, hãy kiểm tra kỹ lưỡng toàn bộ đấu nối trước khi cấp nguồn để đảm bảo các kết nối chắc chắn và không chạm chập.

4. Thiết lập truyền thông PLC với biến tần

Sau khi hoàn tất việc kết nối phần cứng một cách cẩn thận, bước tiếp theo và không kém phần quan trọng là thiết lập các thông số truyền thông trên cả PLC (Master) và biến tần (Slave). Việc cấu hình đồng bộ và chính xác các thông số này là yếu tố then chốt để hai thiết bị có thể “hiểu” và trao đổi dữ liệu với nhau qua mạng RS485 sử dụng giao thức Modbus RTU.

Một thông số quan trọng là Địa chỉ Slave (Slave Address/Station Number). Trên biến tần, mỗi thiết bị Slave phải có một địa chỉ duy nhất (1-247), được cài đặt qua tham số của nó. PLC khi muốn giao tiếp sẽ gửi yêu cầu đến địa chỉ Slave tương ứng. Tốc độ Baud (Baud Rate) là tốc độ truyền dữ liệu, phải được cài đặt giống nhau trên tất cả các thiết bị trong mạng, với các giá trị phổ biến như 9600 bps hoặc 19200 bps. Định dạng dữ liệu (Data Format), bao gồm số bit dữ liệu (thường là 8 bit), bit chẵn lẻ (Parity – None, Even, Odd) và số bit dừng (Stop bits – thường là 1 hoặc 2), cũng phải được cài đặt đồng nhất. Chế độ thường dùng là 8-N-1 hoặc 8-E-1.

Giao thức truyền thông (Communication Protocol) trên biến tần cần được chọn là Modbus RTU. Thời gian chờ phản hồi (Response Timeout) là một thông số cài đặt trên PLC (Master), quy định khoảng thời gian tối đa PLC đợi phản hồi từ Slave. Một số biến tần có thể có tham số thời gian trễ phản hồi (Response Delay). Cuối cùng, và rất quan trọng, là Chế độ điều khiển và đặt tần số qua truyền thông. Trên biến tần, cần phải cài đặt các tham số để cho phép điều khiển lệnh chạy/dừng và nguồn đặt tần số từ cổng truyền thông RS485, nếu không biến tần sẽ không nhận lệnh từ PLC.

Bảng tóm tắt các thông số truyền thông cần đồng bộ:

| Thông số | PLC (Master) | Biến tần (Slave) | Lưu ý |

| Giao thức | Modbus RTU | Modbus RTU | Bắt buộc |

| Địa chỉ Slave | Chỉ định khi gửi lệnh (1-247) | Cài đặt giá trị duy nhất (1-247) | Mỗi Slave một địa chỉ riêng |

| Tốc độ Baud | Cài đặt (ví dụ: 9600 bps) | Cài đặt (ví dụ: 9600 bps) | Phải giống hệt nhau |

| Bit dữ liệu | Cài đặt (ví dụ: 8 bits) | Cài đặt (ví dụ: 8 bits) | Phải giống hệt nhau |

| Parity | Cài đặt (ví dụ: None, Even, Odd) | Cài đặt (ví dụ: None, Even, Odd) | Phải giống hệt nhau |

| Stop Bits | Cài đặt (ví dụ: 1 bit) | Cài đặt (ví dụ: 1 bit) | Phải giống hệt nhau |

| Thời gian Timeout | Cài đặt (ví dụ: 500ms) | (Ít phổ biến, có thể có Response Delay) | Đảm bảo PLC không chờ quá lâu hoặc quá nhanh |

| Điều khiển qua Com | N/A (PLC là Master) | Kích hoạt nhận lệnh & tần số từ RS485 | Quan trọng để biến tần chấp nhận điều khiển từ PLC |

Quy trình thiết lập khuyến nghị bao gồm các bước: đầu tiên, luôn tham khảo tài liệu hướng dẫn của cả PLC và biến tần. Tiếp theo, cấu hình biến tần trước, thiết lập các thông số truyền thông và cho phép điều khiển qua truyền thông, đồng thời ghi lại cẩn thận các giá trị đã cài đặt. Sau đó, sử dụng phần mềm lập trình PLC để cấu hình cổng RS485 với các thông số tương ứng. Cuối cùng, nên kiểm tra từng bước, ban đầu thử kết nối với chỉ một biến tần trước khi mở rộng ra các biến tần khác.

5. Lập trình PLC điều khiển biến tần

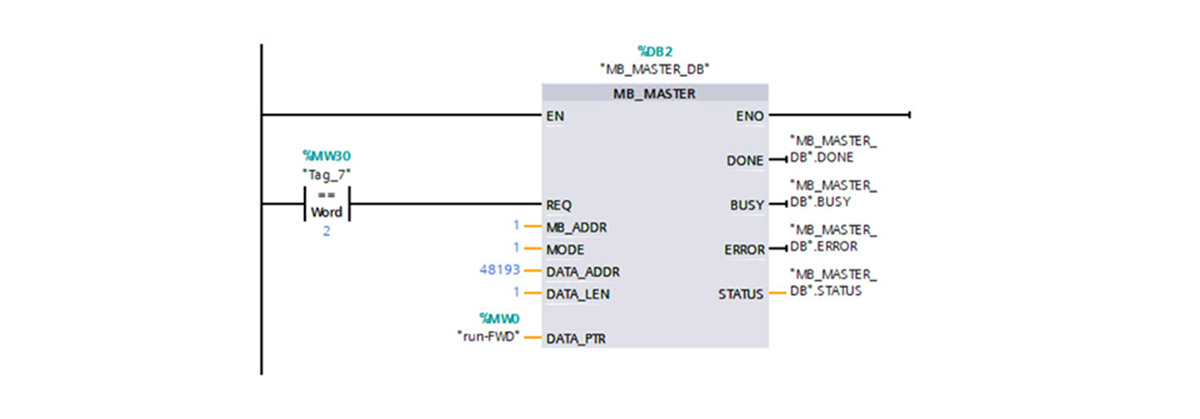

Sau khi đã hoàn tất việc kết nối phần cứng và cấu hình các thông số truyền thông đồng bộ, công đoạn tiếp theo và cũng là cốt lõi là lập trình PLC. Chương trình PLC sẽ gửi các lệnh điều khiển đến biến tần và đọc về các thông tin trạng thái thông qua giao thức Modbus RTU.

⇨ Tìm hiểu thêm về cách lập trình điều khiển biến tần bằng PLC S7-1200

Để lập trình hiệu quả, cần hiểu về giao thức Modbus RTU và các Function Code cơ bản. Modbus RTU hoạt động theo mô hình Master-Slave, nơi PLC (Master) gửi yêu cầu đến biến tần (Slave). Các thao tác chính được thực hiện qua các mã hàm như Function Code 03 (Read Holding Registers) để đọc nội dung thanh ghi của biến tần (ví dụ: tần số, dòng điện), Function Code 06 (Write Single Register) để ghi một giá trị vào một thanh ghi (ví dụ: đặt tần số), và Function Code 16 (0x10) (Write Multiple Registers) để ghi giá trị vào nhiều thanh ghi (ví dụ: gửi lệnh chạy/dừng và tần số cùng lúc). Mỗi thông số của biến tần được ánh xạ vào một địa chỉ thanh ghi (Register Address) cụ thể, được quy định trong tài liệu kỹ thuật của biến tần. Ví dụ, địa chỉ điều khiển có thể là 2000H, địa chỉ đặt tần số là 2001H.

Các bước cơ bản trong lập trình PLC bao gồm: Khởi tạo cổng truyền thông trong chương trình PLC với các thông số đã thiết lập. Sau đó, Sử dụng các hàm/khối lệnh Modbus mà phần mềm lập trình PLC cung cấp (ví dụ: MB_COMM_LOAD và MB_MASTER trong TIA Portal của Siemens; ADPRW trong GX Works của Mitsubishi; MODRD và MODWR trong ISPSoft của Delta).

Tiếp theo là Xây dựng logic gửi lệnh điều khiển bằng cách chuẩn bị dữ liệu cần ghi và gọi hàm Modbus ghi, chỉ định địa chỉ Slave, Function Code, địa chỉ thanh ghi và dữ liệu. Tương tự, Xây dựng logic đọc thông số bằng cách gọi hàm Modbus đọc, chỉ định các thông số tương ứng và lưu dữ liệu đọc về vào vùng nhớ PLC. Cuối cùng, cần Xử lý lỗi truyền thông bằng cách kiểm tra các bit trạng thái lỗi và mã lỗi từ các hàm Modbus, thực hiện các hành động phù hợp nếu có lỗi.

// KHỐI KHỞI TẠO (Chạy một lần khi PLC khởi động)

Khối_MB_COMM_LOAD:

PORT := (Cổng RS485 của PLC, ví dụ W#16#0278 cho cổng CM1241 trên PLC S7-1200)

BAUD := 9600

PARITY := 0 // (0: None, 1: Odd, 2: Even – tùy PLC)

// Các thông số khác: Data bits, Stop bits

DONE_Bit_Comm_Load

ERROR_Bit_Comm_Load

STATUS_Word_Comm_Load

// KHỐI ĐIỀU KHIỂN CHÍNH (Chạy theo chu kỳ quét)

// Biến tần 1 (Địa chỉ Slave = 1)

IF (Nut_Nhan_Chay_BT1 AND NOT Dang_Gui_Lenh_BT1) THEN

// Chuẩn bị lệnh ghi tần số và chạy

Vung_Nho_Ghi_BT1[0] := Gia_Tri_Lenh_Chay_Thuan // Ví dụ: 1

Vung_Nho_Ghi_BT1[1] := Tan_So_Dat_BT1 // Ví dụ: 3550 (cho 35.50 Hz)

Khối_MB_MASTER_GHI_BT1:

MB_ADDR := 1 // Địa chỉ Slave của biến tần 1

MODE := 1 // Chế độ Ghi (Write)

DATA_ADDR := 16#2000 // Địa chỉ thanh ghi bắt đầu ghi (ví dụ: thanh ghi lệnh)

DATA_LEN := 2 // Số lượng thanh ghi cần ghi (ghi cả lệnh và tần số)

DATA_PTR := Vung_Nho_Ghi_BT1 // Con trỏ tới vùng nhớ chứa dữ liệu cần ghi

REQ := TRUE // Kích hoạt yêu cầu gửi

DONE_Bit_Ghi_BT1

ERROR_Bit_Ghi_BT1

STATUS_Word_Ghi_BT1

Dang_Gui_Lenh_BT1 := TRUE

END_IF

IF (DONE_Bit_Ghi_BT1 OR ERROR_Bit_Ghi_BT1) THEN

Khối_MB_MASTER_GHI_BT1.REQ := FALSE

Dang_Gui_Lenh_BT1 := FALSE

// Xử lý lỗi nếu có

END_IF

// Tương tự cho lệnh Dừng, Đảo chiều…

// Đọc dữ liệu từ Biến tần 1

IF (Thoi_Gian_Doc_Da_Den AND NOT Dang_Doc_Du_Lieu_BT1) THEN // Ví dụ đọc mỗi 500ms

Khối_MB_MASTER_DOC_BT1:

MB_ADDR := 1

MODE := 0 // Chế độ Đọc (Read)

DATA_ADDR := 16#2103 // Địa chỉ thanh ghi bắt đầu đọc (ví dụ: tần số thực tế)

DATA_LEN := 2 // Số lượng thanh ghi cần đọc (ví dụ: tần số và dòng điện)

DATA_PTR := Vung_Nho_Doc_BT1 // Con trỏ tới vùng nhớ lưu dữ liệu đọc về

REQ := TRUE

DONE_Bit_Doc_BT1

ERROR_Bit_Doc_BT1

STATUS_Word_Doc_BT1

Dang_Doc_Du_Lieu_BT1 := TRUE

END_IF

IF (DONE_Bit_Doc_BT1 OR ERROR_Bit_Doc_BT1) THEN

Khối_MB_MASTER_DOC_BT1.REQ := FALSE

Dang_Doc_Du_Lieu_BT1 := FALSE

IF (DONE_Bit_Doc_BT1) THEN

Tan_So_Hien_Tai_BT1 := Vung_Nho_Doc_BT1[0]

Dong_Dien_Hien_Tai_BT1 := Vung_Nho_Doc_BT1[1]

END_IF

// Xử lý lỗi nếu có

END_IF

Một số lưu ý quan trọng khi lập trình bao gồm: Quản lý yêu cầu (REQ bit) cẩn thận, chỉ kích hoạt một yêu cầu tại một thời điểm trên cùng cổng RS485 và đợi hoàn thành hoặc lỗi trước khi gửi yêu cầu mới. Việc đọc kỹ tài liệu của biến tần là cực kỳ quan trọng để biết chính xác địa chỉ thanh ghi và định dạng dữ liệu. Nên chia nhỏ chương trình thành các khối chức năng cho hệ thống phức tạp và luôn thử nghiệm, gỡ lỗi bằng các công cụ giám sát.

6. Ưu điểm khi dùng PLC để điều khiển biến tần

PLC cho phép điều khiển tốc độ động cơ chính xác và ổn định hơn, nhờ khả năng xử lý logic và phản hồi nhanh. PLC có thể thực hiện các thuật toán điều khiển phức tạp, đảm bảo động cơ hoạt động theo đúng yêu cầu.

PLC có thể giám sát các thông số hoạt động của biến tần và động cơ (dòng điện, điện áp, nhiệt độ…). Khi phát hiện bất thường (quá dòng, quá áp, quá nhiệt…), PLC có thể lập tức điều khiển biến tần để dừng động cơ hoặc thực hiện các biện pháp bảo vệ khác, tránh hư hỏng thiết bị.

Chương trình điều khiển trên PLC có thể dễ dàng thay đổi và cập nhật để đáp ứng các yêu cầu mới của hệ thống. Việc này giúp tiết kiệm thời gian và chi phí so với việc phải thay đổi phần cứng.

PLC có thể thu thập và lưu trữ nhiều thông số hoạt động của biến tần và động cơ, giúp người vận hành giám sát hệ thống một cách toàn diện, từ đó đưa ra các quyết định điều khiển và bảo trì phù hợp.

PLC có thể dễ dàng tích hợp với các hệ thống điều khiển khác (SCADA, MES, ERP…) để quản lý và giám sát toàn bộ quy trình sản xuất.

7. Mua PLC và biến tần chính hãng ở đâu?

Việc lựa chọn PLC và biến tần chất lượng, chính hãng là nền tảng cho sự thành công và ổn định của hệ thống tự động hóa, nhất là khi triển khai kết nối PLC với biến tần qua RS485.

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, và là nhà cung cấp hàng đầu các thiết bị điện công nghiệp và giải pháp tự động hóa tại Việt Nam. Chúng tôi cam kết mang đến sản phẩm chính hãng, đa dạng từ các thương hiệu danh tiếng, đảm bảo 100% hàng mới, có CO, CQ. Mức giá cả chúng tôi đưa ra luôn cạnh tranh và hợp lý giúp khách hàng tối ưu chi phí.

Đội ngũ kỹ sư của Thanh Thiên Phú giàu kinh nghiệm, sẵn sàng tư vấn kỹ thuật chuyên sâu, hỗ trợ lựa chọn thiết bị, hướng dẫn cài đặt và lập trình. Dịch vụ hậu mãi chu đáo với bảo hành chính hãng nhanh chóng và hỗ trợ kỹ thuật tận tâm là ưu tiên của chúng tôi.

Liên hệ ngay với Thanhthienphu.vn để được tư vấn và nhận báo giá tốt nhất!

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh