Lập trình PLC là một kỹ năng cốt lõi trong lĩnh vực tự động hóa công nghiệp nhằm tạo ra các chỉ thị logic để điều khiển hoạt động của máy móc và dây chuyền sản xuất một cách chính xác và hiệu quả. Việc nắm vững kỹ thuật lập trình bộ điều khiển logic khả trình không chỉ giúp các kỹ sư và kỹ thuật viên tối ưu hóa quy trình mà còn mở ra vô vàn cơ hội phát triển sự nghiệp trong kỷ nguyên công nghiệp 4.0, nơi mà các hệ thống điều khiển tự động ngày càng đóng vai trò trung tâm.

1. Lập trình PLC là gì?

Lập trình PLC là quá trình tạo ra một tập hợp các lệnh hoặc một chương trình phần mềm được thiết kế để điều khiển hoạt động của các máy móc công nghiệp và quy trình sản xuất.

Chương trình được nạp vào PLC sẽ liên tục quét (scan) các tín hiệu đầu vào từ cảm biến, công tắc, thiết bị đo lường, sau đó xử lý các tín hiệu này dựa trên logic đã được lập trình và cuối cùng xuất tín hiệu điều khiển đến các cơ cấu chấp hành như động cơ, van, xi lanh, đèn báo.

Sự ra đời của PLC đã tạo nên một cuộc cách mạng trong lĩnh vực điều khiển công nghiệp. Trước đây, việc thay đổi một quy trình sản xuất đòi hỏi phải đi lại toàn bộ hệ thống dây nối phức tạp của các rơ le. Ngày nay, với PLC, việc thay đổi logic điều khiển chỉ đơn giản là chỉnh sửa chương trình trên máy tính và tải xuống PLC, giúp tiết kiệm đáng kể thời gian, công sức và chi phí.

Đối với các doanh nghiệp sản xuất, việc ứng dụng lập trình PLC hiệu quả đồng nghĩa với việc nâng cao năng suất. Máy móc hoạt động ổn định hơn, ít xảy ra lỗi, chu kỳ sản xuất được tối ưu hóa, từ đó giảm thiểu thời gian chết và tăng sản lượng. Chi phí vận hành cũng được cắt giảm đáng kể nhờ việc tiêu thụ năng lượng hiệu quả hơn, giảm chi phí nhân công cho các công đoạn lặp đi lặp lại và giảm chi phí bảo trì do hệ thống PLC có độ bền cao và dễ dàng chẩn đoán lỗi. An toàn lao động cũng được cải thiện rõ rệt, khi các quy trình nguy hiểm có thể được tự động hóa hoàn toàn, giảm thiểu sự can thiệp trực tiếp của con người.

Thanh Thiên Phú hiểu rằng, việc tiếp cận và làm chủ công nghệ lập trình PLC có thể là một thách thức đối với nhiều người, đặc biệt là khi phải đối mặt với sự đa dạng của các dòng PLC từ nhiều hãng khác nhau như PLC Siemens, Mitsubishi, Omron, Allen-Bradley (Rockwell Automation), Schneider Electric, mỗi hãng lại có phần mềm và đặc thù lập trình riêng. Tuy nhiên, những nguyên lý cơ bản của lập trình PLC là tương đồng. Nắm vững những nguyên lý này, cùng với sự hỗ trợ từ các chuyên gia và nguồn tài liệu chất lượng, bạn hoàn toàn có thể tự tin chinh phục lĩnh vực đầy tiềm năng này.

2. Các ngôn ngữ lập trình PLC cơ bản

Để ra lệnh cho PLC thực hiện các tác vụ điều khiển mong muốn, các kỹ sư và kỹ thuật viên sử dụng các ngôn ngữ lập trình PLC chuyên biệt. Tiêu chuẩn quốc tế IEC 61131-3 đã định nghĩa năm ngôn ngữ lập trình PLC phổ biến, mỗi ngôn ngữ có những đặc điểm và ưu thế riêng, phù hợp với các loại ứng dụng và sở thích của người lập trình khác nhau. Việc hiểu rõ bản chất của từng ngôn ngữ sẽ giúp bạn lựa chọn công cụ phù hợp nhất cho dự án của mình, từ đó tối ưu hóa quá trình phát triển chương trình điều khiển. Thanh Thiên Phú xin giới thiệu tóm tắt về các ngôn ngữ này.

2.1. Ngôn ngữ lập trình Ladder Logic

Ladder Logic (LD/LAD) là ngôn ngữ lập trình PLC đồ họa phổ biến và lâu đời nhất, có giao diện trực quan mô phỏng sơ đồ mạch điện điều khiển bằng rơ le. Các thành phần chính trong Ladder Logic bao gồm các thanh cái (power rails) dọc, các bậc thang (rungs) ngang, các tiếp điểm (contacts) tượng trưng cho đầu vào như cảm biến hoặc nút nhấn, và các cuộn dây (coils) tượng trưng cho đầu ra như động cơ hoặc van. Dòng logic chảy từ trái sang phải trên mỗi bậc thang.

Về đặc điểm, Ladder Logic nổi bật với tính dễ học và dễ hiểu, đặc biệt thuận lợi cho những người đã có kiến thức nền tảng về điện và kỹ thuật điều khiển rơ le. Tính trực quan của nó giúp người dùng dễ dàng theo dõi dòng chảy logic và thực hiện công việc gỡ lỗi.

Ngôn ngữ này tìm thấy ứng dụng rộng rãi trong các bài toán điều khiển logic tuần tự từ đơn giản đến trung bình, bao gồm điều khiển các máy móc riêng lẻ và các hệ thống bật/tắt cơ bản. Đây cũng là ngôn ngữ mà hầu hết các kỹ sư điện và kỹ thuật viên lựa chọn khi bắt đầu hành trình học lập trình PLC.

2.2. Ngôn ngữ lập trình Function Block Diagram

Function Block Diagram (FBD) là một ngôn ngữ đồ họa, trong đó chương trình được xây dựng bằng cách kết nối các khối chức năng (function blocks). Mỗi khối thực hiện một chức năng cụ thể, ví dụ như các phép toán logic AND, OR, NOT, hoặc các chức năng phức tạp hơn như Timer, Counter, PID, và có các chân đầu vào cũng như đầu ra. Dữ liệu chảy từ đầu ra của khối này đến đầu vào của khối khác.

Đặc điểm nổi bật của FBD là khả năng trực quan hóa luồng dữ liệu và các hàm phức tạp một cách rõ ràng. Nó cho phép người dùng dễ dàng tạo ra các khối chức năng tùy chỉnh để tái sử dụng, giúp chương trình trở nên gọn gàng và có cấu trúc hơn, đặc biệt hữu ích với các ứng dụng đòi hỏi nhiều thuật toán tính toán hoặc xử lý tín hiệu tương tự.

Do đó, FBD rất phù hợp cho các quy trình điều khiển liên tục, điều khiển vòng lặp, xử lý tín hiệu analog và các hệ thống có tính mô-đun cao, thường được ưu tiên sử dụng trong các ngành công nghiệp xử lý (process industries).

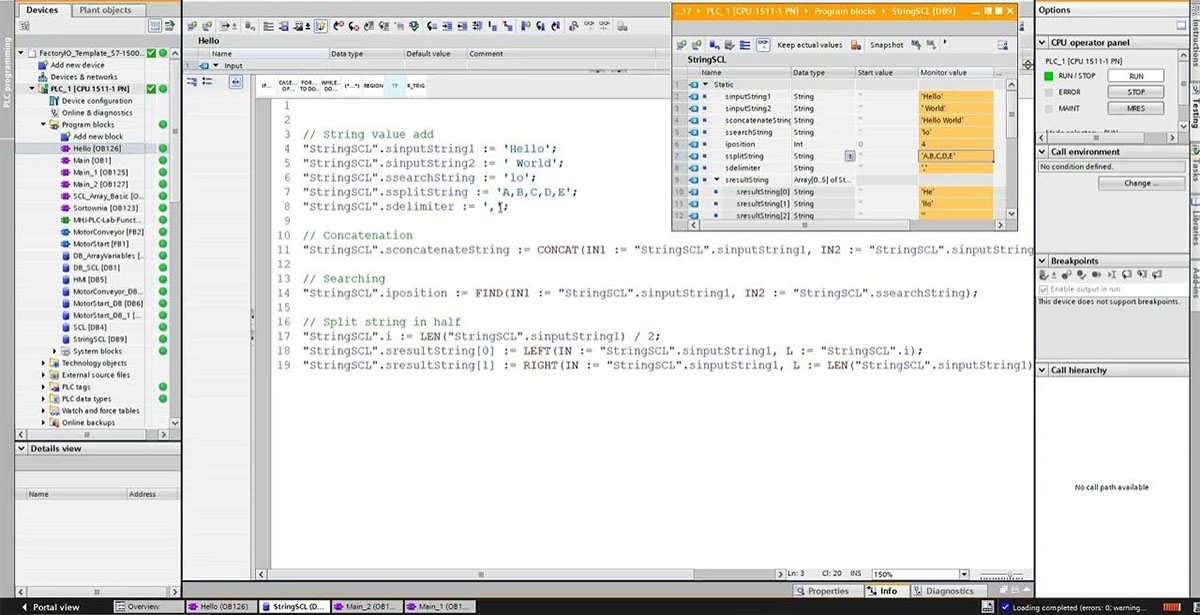

2.3. Ngôn ngữ lập trình Structured Text

Structured Text (ST/SCL) là một ngôn ngữ lập trình bậc cao dựa trên văn bản, sở hữu cú pháp tương tự như các ngôn ngữ lập trình quen thuộc như Pascal, C hoặc BASIC. Ngôn ngữ này cho phép sử dụng các cấu trúc lệnh phức tạp, bao gồm các vòng lặp như FOR và WHILE, các câu lệnh điều kiện như IF-THEN-ELSE và CASE, cùng với các phép toán số học và logic mạnh mẽ.

Đặc điểm chính của ST là sức mạnh và sự linh hoạt vượt trội khi giải quyết các thuật toán phức tạp, thực hiện các tính toán toán học, xử lý chuỗi ký tự và quản lý dữ liệu. Chương trình viết bằng ST có thể được tổ chức một cách có cấu trúc và dễ quản lý hơn, đặc biệt đối với các ứng dụng quy mô lớn.

Vì vậy, ST rất thích hợp cho các bài toán điều khiển đòi hỏi logic phức tạp, các thuật toán tối ưu hóa, các tác vụ giao tiếp với cơ sở dữ liệu, hoặc bất kỳ ứng dụng nào yêu cầu xử lý dữ liệu lớn và các hàm toán học chuyên sâu.

2.4. Ngôn ngữ lập trình Instruction List

Instruction List (IL) là một ngôn ngữ lập trình bậc thấp, có dạng tương tự ngôn ngữ assembly, bao gồm một chuỗi các lệnh đơn giản. Mỗi lệnh trong IL thường tương ứng với một thao tác cơ bản của bộ vi xử lý bên trong PLC, ví dụ như lệnh LD (Load) để nạp giá trị vào bộ tích lũy, ST (Store) để lưu giá trị từ bộ tích lũy ra bộ nhớ, cùng các lệnh logic như AND, OR, và lệnh nhảy JMP (Jump).

Đặc điểm của IL là khả năng tạo ra mã chương trình rất nhỏ gọn và thực thi nhanh chóng, cho phép người lập trình tối ưu hóa chương trình ở mức độ thấp. Tuy nhiên, nhược điểm của nó là khó đọc, khó hiểu và khó gỡ lỗi hơn đáng kể so với các ngôn ngữ bậc cao hoặc các ngôn ngữ đồ họa.

Do đó, IL thường được sử dụng cho các đoạn chương trình đặc biệt yêu cầu tốc độ xử lý cực nhanh hoặc cần tối ưu hóa việc sử dụng bộ nhớ. Ngày nay, IL ít được dùng để viết toàn bộ chương trình do sự phổ biến và thân thiện hơn của các ngôn ngữ lập trình PLC khác.

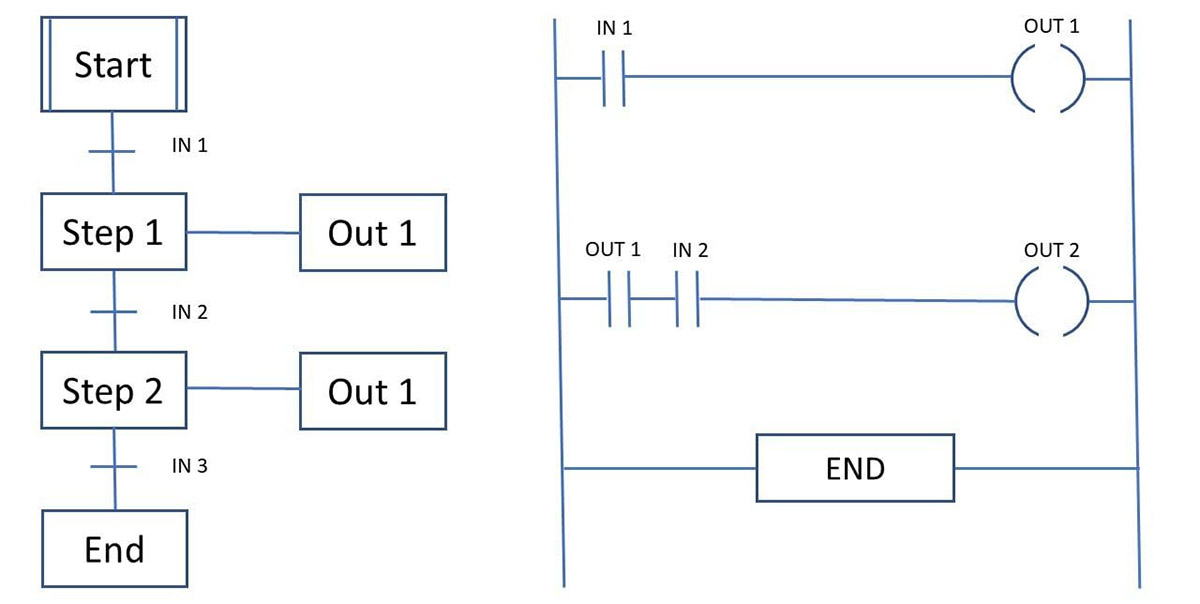

2.5. Ngôn ngữ lập trình Sequential Function Chart

Sequential Function Chart (SFC) là một ngôn ngữ đồ họa được thiết kế đặc biệt để mô tả các quy trình điều khiển tuần tự hoặc song song. Chương trình SFC được cấu thành từ các bước (steps), đại diện cho các trạng thái của hệ thống, và các điều kiện chuyển tiếp (transitions) giữa các bước đó. Tại mỗi thời điểm, hệ thống sẽ ở một hoặc nhiều bước nhất định. Khi điều kiện chuyển tiếp tương ứng được thỏa mãn, hệ thống sẽ chuyển từ bước hiện tại sang bước tiếp theo được chỉ định.

Đặc điểm nổi bật của SFC là tính trực quan cao trong việc mô tả các quy trình hoạt động theo trình tự và các trạng thái khác nhau của máy móc. Ngôn ngữ này giúp quản lý các chương trình lớn và phức tạp bằng cách chia nhỏ chúng thành các phần tuần tự dễ quản lý hơn, đồng thời hỗ trợ hiệu quả các cấu trúc rẽ nhánh song song và lựa chọn. Do đó, SFC là lựa chọn lý tưởng cho việc điều khiển máy móc tuần tự, các quy trình điều khiển theo mẻ (batch processing), các hệ thống có nhiều trạng thái hoạt động rõ ràng và việc quản lý các dây chuyền sản xuất phức tạp.

Trong thực tế, nhiều phần mềm lập trình PLC hiện đại cho phép kết hợp các ngôn ngữ này trong cùng một dự án, tận dụng ưu điểm của từng loại cho các phần khác nhau của chương trình. Việc lựa chọn ngôn ngữ lập trình phụ thuộc vào yêu cầu cụ thể của ứng dụng, kinh nghiệm của người lập trình và tiêu chuẩn của công ty.

3. Các bước lập trình PLC

Lập trình PLC không chỉ đơn thuần là việc ngồi trước máy tính và gõ lệnh. Đó là một quy trình kỹ thuật có hệ thống, đòi hỏi sự tỉ mỉ, tư duy logic và khả năng phân tích vấn đề. Để xây dựng một chương trình PLC hiệu quả, ổn định và dễ bảo trì, các kỹ sư và kỹ thuật viên thường tuân theo một chuỗi các bước cơ bản. Việc nắm vững quy trình này sẽ giúp bạn tiếp cận các dự án tự động hóa một cách chuyên nghiệp, giảm thiểu sai sót và đảm bảo hệ thống vận hành đúng theo yêu cầu.

3.1. Phân tích yêu cầu hệ thống

Đây là bước nền tảng và quan trọng nhất. Trước khi viết bất kỳ dòng code nào, bạn cần hiểu rõ hệ thống hoặc quy trình cần tự động hóa. Quá trình này bao gồm việc xác định mục tiêu của hệ thống, chẳng hạn như hệ thống cần thực hiện những chức năng gì, kết quả mong đợi ra sao, và các tiêu chí về hiệu suất, an toàn, chi phí cần đạt được.

Đồng thời, cần thu thập thông tin bằng cách nghiên cứu tài liệu kỹ thuật của máy móc, quy trình hiện tại, cũng như phỏng vấn người vận hành và quản lý sản xuất để hiểu rõ các thao tác, trình tự hoạt động, các điều kiện đặc biệt và các vấn đề tiềm ẩn.

Tiếp theo là xác định đầu vào (Inputs), bao gồm việc liệt kê tất cả các tín hiệu mà PLC cần nhận biết. Các tín hiệu này có thể là từ cảm biến tiệm cận dùng để phát hiện vật thể, cảm biến quang để đếm sản phẩm, các nút nhấn phục vụ chức năng khởi động, dừng hoặc dừng khẩn cấp, công tắc hành trình để giới hạn di chuyển, các tín hiệu analog từ cảm biến nhiệt độ, áp suất, lưu lượng, hoặc tín hiệu từ các thiết bị khác như HMI, SCADA và các PLC khác trong hệ thống.

Song song đó, cần xác định đầu ra (Outputs), tức là liệt kê tất cả các thiết bị mà PLC cần điều khiển, ví dụ như động cơ cho băng tải, bơm, quạt; van điện từ để điều khiển dòng chảy khí nén hoặc chất lỏng; xi lanh khí nén hoặc thủy lực; các đèn báo, còi hiệu; bộ gia nhiệt; hoặc các tín hiệu analog điều khiển biến tần và van tỷ lệ.

Một phần không thể thiếu là đặc tả hoạt động (Sequence of Operation), mô tả chi tiết trình tự hoạt động của hệ thống, các điều kiện để chuyển từ trạng thái này sang trạng thái khác, các chế độ vận hành như tự động hay bằng tay, cùng các quy trình xử lý lỗi và an toàn. Việc này có thể được thực hiện bằng văn bản mô tả, lưu đồ thuật toán (flowchart) hoặc sơ đồ trạng thái (state diagram).

Cuối cùng, cần đặc biệt chú trọng đến yêu cầu về an toàn, bằng cách xác định các rủi ro tiềm ẩn và các biện pháp an toàn cần được tích hợp vào hệ thống điều khiển, ví dụ như cơ chế dừng khẩn cấp, khóa an toàn và các hệ thống cảnh báo. Việc phân tích yêu cầu kỹ lưỡng sẽ giúp bạn tránh được những thay đổi lớn và tốn kém ở các giai đoạn sau, đồng thời là cơ sở để lựa chọn phần cứng PLC phù hợp và thiết kế logic điều khiển chính xác.

3.2. Thiết kế logic điều khiển

Sau khi đã hiểu rõ yêu cầu, bước tiếp theo là phác thảo logic điều khiển. Đây là giai đoạn bạn chuyển đổi các yêu cầu vận hành thành một cấu trúc logic mà PLC có thể hiểu được. Để thực hiện điều này, người lập trình thường sử dụng lưu đồ thuật toán (Flowcharts) nhằm trực quan hóa trình tự các bước xử lý, các điểm quyết định và các vòng lặp trong chương trình.

Bên cạnh đó, sơ đồ trạng thái (State Diagrams) cũng là một công cụ hữu ích, đặc biệt đối với các hệ thống có nhiều trạng thái hoạt động rõ ràng và các điều kiện chuyển đổi phức tạp giữa các trạng thái. Đối với các hệ thống phức tạp, một phương pháp hiệu quả là chia nhỏ bài toán thành các module hoặc chức năng nhỏ hơn, dễ quản lý hơn; mỗi module sẽ thực hiện một phần cụ thể của quy trình tổng thể.

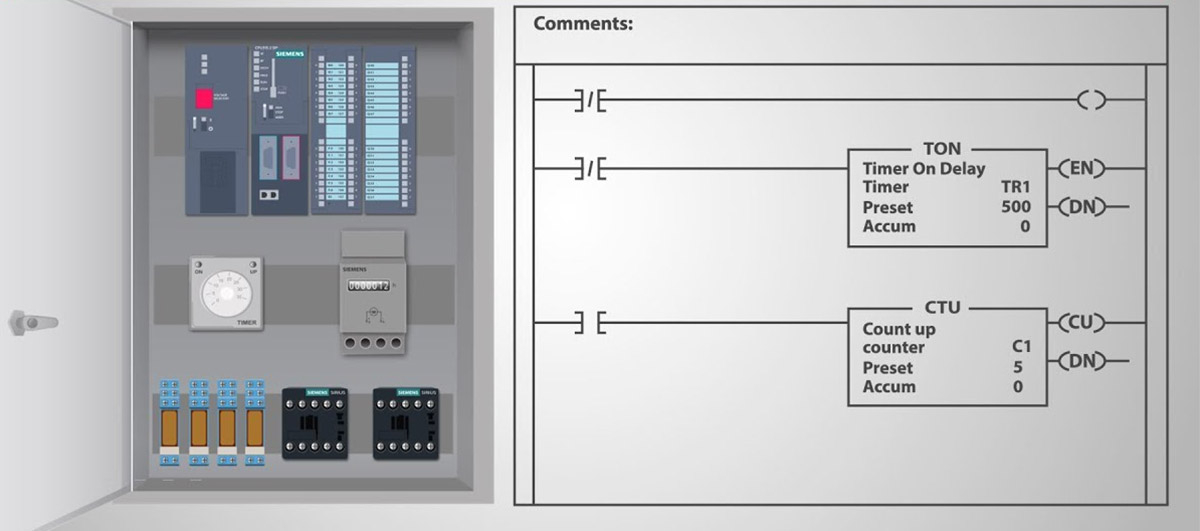

Trong quá trình thiết kế, cần xác định và lập kế hoạch sử dụng hợp lý các tài nguyên của PLC như các biến trung gian, cờ (flags) báo trạng thái, bộ đếm (counters) và bộ định thời (timers). Một khía cạnh quan trọng khác là phải dự phòng các trường hợp lỗi, suy nghĩ về các tình huống sự cố có thể xảy ra như hỏng cảm biến hay kẹt thiết bị, và cách chương trình sẽ xử lý những tình huống này.

Một thiết kế logic tốt sẽ giúp chương trình trở nên dễ hiểu, dễ gỡ lỗi và dễ bảo trì sau này, đóng vai trò như một bản thiết kế chi tiết trước khi bắt tay vào xây dựng hệ thống tự động hóa.

3.3. Lựa chọn phần cứng PLC và các thiết bị liên quan

Dựa trên kết quả phân tích yêu cầu gồm số lượng I/O, loại tín hiệu, tốc độ xử lý cần thiết, yêu cầu về truyền thông, và môi trường hoạt động, cùng với bản thiết kế logic đã được xây dựng, bạn sẽ tiến hành lựa chọn phần cứng phù hợp.

Việc chọn CPU là một quyết định quan trọng, cần cân nhắc các yếu tố như bộ nhớ chương trình và dữ liệu, tốc độ xử lý, số lượng I/O tích hợp và khả năng mở rộng trong tương lai, các cổng truyền thông hỗ trợ (ví dụ: Ethernet, RS485, Profibus, Profinet), và khả năng hỗ trợ các module chức năng đặc biệt như điều khiển vị trí, điều khiển PID, hay bộ đếm tốc độ cao.

Tiếp theo là chọn các module I/O, bao gồm module đầu vào số (Digital Input – DI) với các mức điện áp phổ biến như 24VDC, 110VAC, 220VAC; module đầu ra số (Digital Output – DO) với các loại ngõ ra như Relay, Transistor (NPN/PNP); module đầu vào tương tự (Analog Input – AI) để đọc các tín hiệu như 0-10V, 4-20mA, RTD, Thermocouple; và module đầu ra tương tự (Analog Output – AO) để xuất các tín hiệu điều khiển như 0-10V, 4-20mA.

Việc chọn nguồn cấp (Power Supply) cũng cần được tính toán kỹ lưỡng để đảm bảo đủ công suất cho CPU và tất cả các module I/O được kết nối. Ngoài ra, cần lựa chọn các thiết bị ngoại vi tương thích như cảm biến, cơ cấu chấp hành, màn hình giao diện người máy HMI (Human Machine Interface), biến tần, và servo drive.

Cuối cùng, không thể bỏ qua việc xem xét các yếu tố về chi phí, độ tin cậy của thiết bị, tính sẵn có trên thị trường và chất lượng hỗ trợ kỹ thuật từ nhà cung cấp.

3.4. Viết chương trình

Đây là giai đoạn bạn chuyển đổi thiết kế logic đã hoàn thiện thành mã lệnh thực tế bằng ngôn ngữ lập trình PLC đã chọn, có thể là Ladder Logic, FBD, ST, SFC, hoặc IL, và sử dụng phần mềm lập trình chuyên dụng do hãng sản xuất PLC cung cấp, ví dụ như TIA Portal cho PLC Siemens, GX Works cho PLC Mitsubishi, hay CX-Programmer cho PLC Omron.

Trong quá trình này, điều quan trọng là phải tuân thủ thiết kế, bám sát vào sơ đồ logic đã được xây dựng ở bước 2. Nên sử dụng tên biến (tags/symbols) có ý nghĩa, ví dụ như Start_Button, Motor_Run_Feedback, Temperature_Sensor_1, để giúp chương trình dễ đọc và dễ hiểu hơn. Việc thêm chú thích (comments) để giải thích rõ ràng chức năng của từng đoạn mã, từng network hoặc khối lệnh là cực kỳ quan trọng, đặc biệt hữu ích cho công tác gỡ lỗi và bảo trì chương trình sau này.

Cần xây dựng một cấu trúc chương trình rõ ràng, khuyến khích sử dụng các chương trình con (subroutines) hoặc khối chức năng (function blocks) để tổ chức chương trình một cách khoa học, giúp dễ quản lý hơn, nhất là đối với các dự án lớn và phức tạp.

Trong quá trình viết mã, nên thực hiện kiểm tra cú pháp thường xuyên; hầu hết các phần mềm lập trình PLC hiện đại đều có chức năng kiểm tra lỗi cú pháp (compile) giúp phát hiện sớm các lỗi đánh máy hoặc việc sử dụng sai lệnh.

Cuối cùng, việc lưu trữ phiên bản (version control) bằng các công cụ hoặc phương pháp quản lý phiên bản phù hợp sẽ giúp theo dõi các thay đổi và cho phép quay lại các phiên bản cũ hơn của chương trình nếu cần thiết.

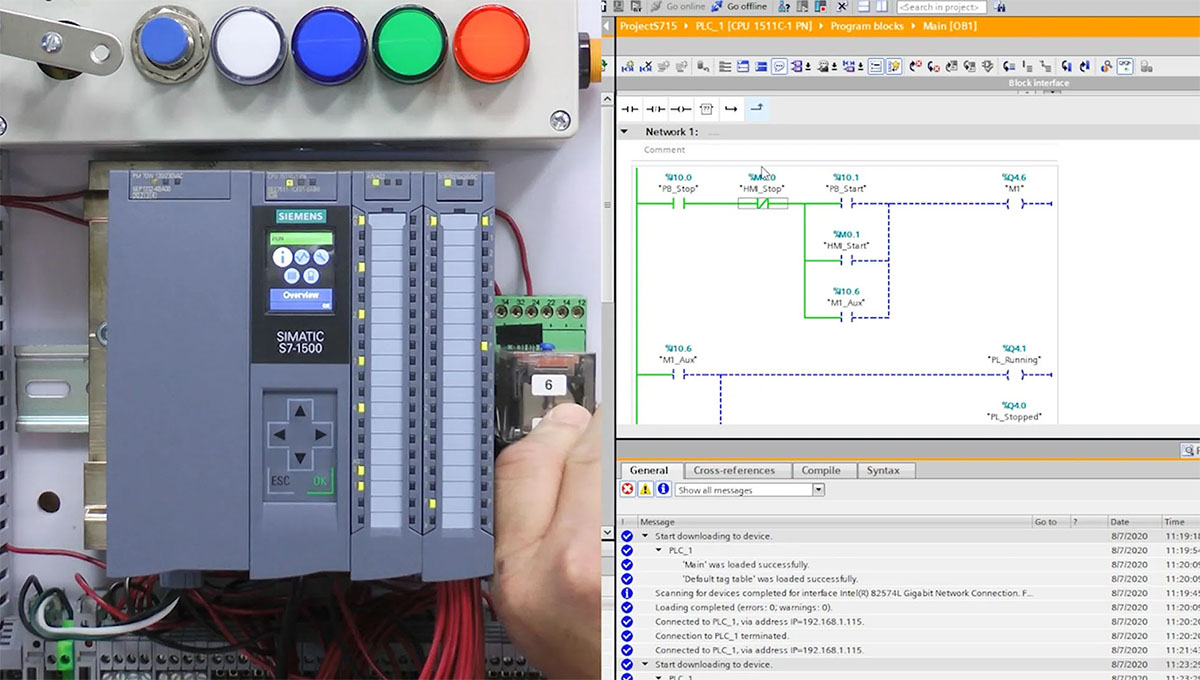

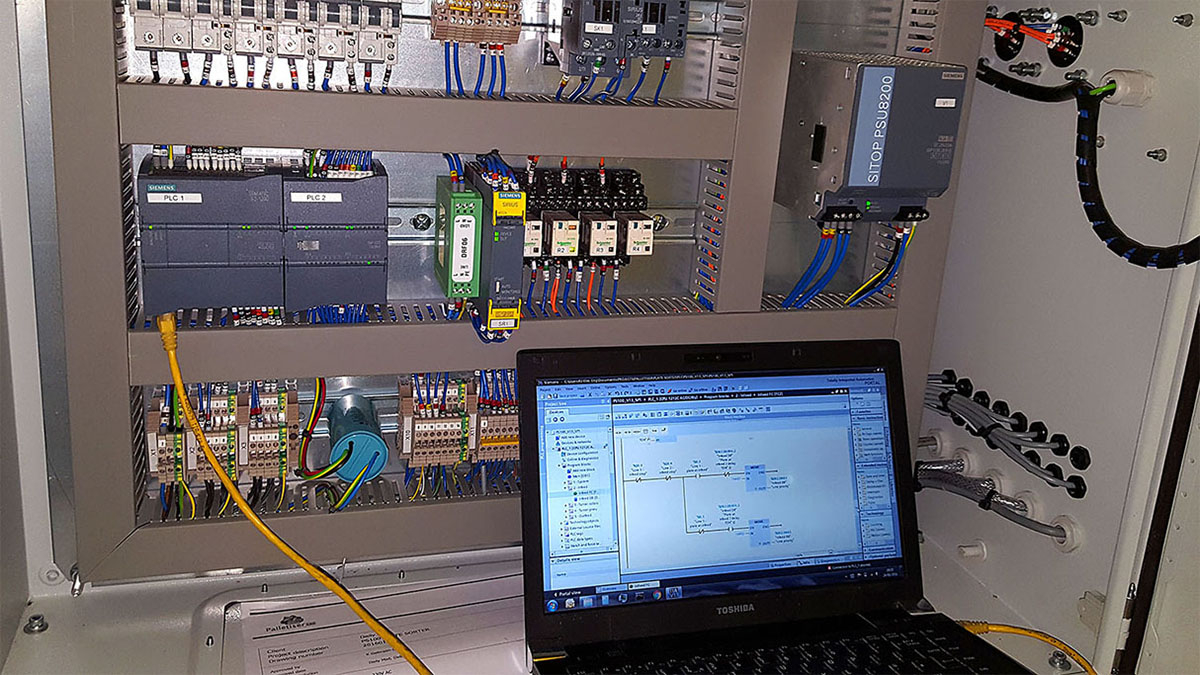

3.5. Tải chương trình xuống PLC

Sau khi hoàn tất việc viết và biên dịch chương trình mà không còn lỗi cú pháp, bước tiếp theo là kết nối máy tính với PLC. Việc kết nối này thường được thực hiện thông qua cáp USB, cáp Ethernet hoặc các loại cáp lập trình chuyên dụng tùy theo dòng PLC.

Trước khi tải, cần đảm bảo kết nối vật lý giữa máy tính và PLC ổn định và chắc chắn. Các thông số truyền thông giữa máy tính và PLC, như cổng COM, địa chỉ IP, tốc độ baud, cần được thiết lập chính xác trong phần mềm lập trình.

Sau đó, bạn sẽ thực hiện thao tác tải chương trình xuống bộ nhớ của PLC theo hướng dẫn cụ thể của phần mềm đang sử dụng. Một số dòng PLC có thể yêu cầu người dùng chuyển PLC sang chế độ STOP hoặc PROGRAM trước khi quá trình tải chương trình có thể bắt đầu.

3.6. Kiểm tra và gỡ lỗi

Đây là giai đoạn then chốt để đảm bảo chương trình PLC hoạt động đúng như mong đợi và tuân thủ các yêu cầu về an toàn. Quá trình này thường bao gồm nhiều cấp độ kiểm tra khác nhau.

Đầu tiên là mô phỏng (Simulation), một tính năng được nhiều phần mềm lập trình PLC cung cấp, cho phép bạn chạy thử chương trình trên máy tính mà không cần kết nối với PLC thực. Bạn có thể giả lập các tín hiệu đầu vào và quan sát trạng thái đầu ra cũng như các biến nội bộ, giúp phát hiện sớm các lỗi logic tiềm ẩn.

Tiếp theo là kiểm tra trên bàn (Desk/Bench Testing), nghĩa là kết nối PLC với các thiết bị đầu vào/đầu ra thực tế như nút nhấn, đèn báo, động cơ nhỏ trong môi trường phòng thí nghiệm hoặc xưởng để kiểm tra các chức năng cơ bản.

Sau đó, đến giai đoạn kiểm tra tại hiện trường (On-site Testing/Commissioning), bao gồm việc kiểm tra I/O để xác minh tất cả các kết nối đầu vào và đầu ra vật lý có đúng không và tín hiệu có được truyền nhận chính xác không.

Kế đến là kiểm tra từng phần (Partial System Test), chạy thử từng module chức năng của hệ thống để đảm bảo hoạt động đúng. Cuối cùng là kiểm tra toàn bộ hệ thống (Full System Test), vận hành toàn bộ hệ thống theo các kịch bản hoạt động khác nhau, bao gồm cả các trường hợp bình thường, trường hợp lỗi và các chế độ vận hành đặc biệt.

Trong suốt quá trình này, việc sử dụng công cụ giám sát online (Online Monitoring) do phần mềm lập trình cung cấp là rất hữu ích; nó cho phép giám sát trạng thái của các biến, tiếp điểm, cuộn dây trong chương trình PLC theo thời gian thực khi PLC đang chạy, đây là một công cụ mạnh mẽ để tìm ra nguyên nhân lỗi.

Khi phát hiện lỗi, quá trình gỡ lỗi (Debugging) sẽ bắt đầu, đòi hỏi phải phân tích kỹ để tìm ra nguyên nhân gốc rễ, sau đó sửa lỗi trong chương trình, tải lại và kiểm tra lại. Quá trình kiểm tra và gỡ lỗi này có thể lặp đi lặp lại nhiều lần cho đến khi hệ thống hoạt động hoàn hảo.

Bằng cách tuân thủ quy trình này, bạn sẽ có thể phát triển các ứng dụng PLC một cách có hệ thống, hiệu quả và chuyên nghiệp, đáp ứng tốt nhất yêu cầu của khách hàng và doanh nghiệp.

4. Các ví dụ lập trình PLC đơn giản

Để hiểu rõ hơn về cách lập trình PLC hoạt động trong thực tế, chúng ta sẽ cùng xem xét một vài ví dụ đơn giản. Các ví dụ này thường sử dụng ngôn ngữ Ladder Logic (LD) vì tính trực quan và dễ tiếp cận của nó, đặc biệt phù hợp cho những người mới bắt đầu. Những bài toán này, dù cơ bản, nhưng là nền tảng để xây dựng các hệ thống điều khiển phức tạp hơn. Thanhthienphu.vn sẽ trình bày logic điều khiển cho các ứng dụng quen thuộc.

4.1. Điều khiển động cơ khởi động/dừng

Đây là một trong những bài toán cơ bản nhất trong điều khiển công nghiệp. Yêu cầu đặt ra là hệ thống cần có một nút nhấn Thường Mở (Normally Open – NO) Start_Button để khởi động động cơ và một nút nhấn Thường Đóng (Normally Closed – NC) Stop_Button để dừng động cơ. Một đầu ra Motor_Output sẽ điều khiển Contactor của động cơ. Khi người dùng nhấn Start_Button, động cơ sẽ chạy và phải tự duy trì hoạt động ngay cả khi nút Start_Button được nhả ra. Khi nhấn Stop_Button, động cơ phải dừng. Để tăng tính an toàn, có thể thêm một tiếp điểm rơ le nhiệt Thường Đóng Overload_Relay để bảo vệ quá tải cho động cơ; nếu rơ le nhiệt này tác động, tức là tiếp điểm của nó mở ra, động cơ cũng phải dừng.

Logic lập trình bằng Ladder Logic cho bài toán này thường bao gồm một network chính. Network này có một nhánh chính chứa tiếp điểm thường mở của Start_Button nối tiếp với tiếp điểm thường đóng của Stop_Button và tiếp điểm thường đóng của Overload_Relay, tất cả nối tới cuộn dây đầu ra Motor_Output. Để tạo mạch tự duy trì, một tiếp điểm thường mở của chính Motor_Output được mắc song song với tiếp điểm Start_Button. Khi Start_Button được nhấn, dòng logic đi qua, Motor_Output được kích hoạt. Ngay sau đó, tiếp điểm Motor_Output song song cũng đóng lại, tạo một đường dẫn dòng logic thay thế, giữ cho Motor_Output tiếp tục được kích hoạt ngay cả khi Start_Button được nhả ra. Động cơ sẽ dừng khi Stop_Button được nhấn (ngắt mạch) hoặc Overload_Relay tác động (cũng ngắt mạch).

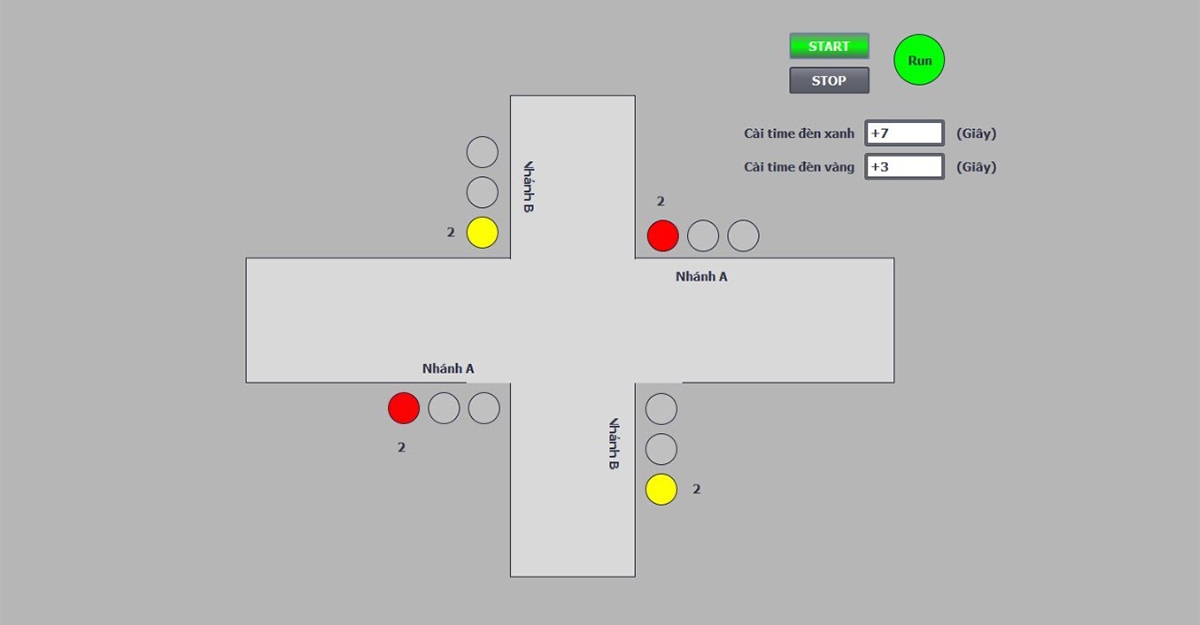

4.2. Điều khiển đèn giao thông đơn giản

Yêu cầu của bài toán này là điều khiển 3 đèn Xanh, Vàng, Đỏ của một cột đèn giao thông hoạt động theo một chu kỳ định trước. Cụ thể, đèn Xanh sẽ sáng trong 25 giây. Sau khi đèn Xanh tắt, đèn Vàng sẽ sáng trong 5 giây. Tiếp theo, đèn Vàng tắt và đèn Đỏ sáng trong 30 giây. Sau khi đèn Đỏ hoàn thành thời gian sáng, chu kỳ sẽ tự động lặp lại từ đầu với đèn Xanh.

Để lập trình logic này bằng Ladder Logic, chúng ta sẽ cần sử dụng các bộ định thời (Timer). Giả sử các đầu ra là Green_Light, Yellow_Light, Red_Light và ba Timer tương ứng là T_Green (cho đèn Xanh, đặt 25 giây), T_Yellow (cho đèn Vàng, đặt 5 giây), và T_Red (cho đèn Đỏ, đặt 30 giây). Các bit báo hiệu Timer đã đếm xong (Done bit) tương ứng là T_Green.DN, T_Yellow.DN, T_Red.DN. Logic điều khiển có thể được xây dựng như sau: Đèn Xanh được bật khi bit T_Red.DN (báo hiệu đèn Đỏ vừa kết thúc chu kỳ) kích hoạt và Timer T_Green bắt đầu đếm; đèn Xanh sẽ tắt khi T_Green.DN bật. Tương tự, đèn Vàng được bật khi T_Green.DN kích hoạt và Timer T_Yellow bắt đầu đếm; đèn Vàng tắt khi T_Yellow.DN bật. Cuối cùng, đèn Đỏ được bật khi T_Yellow.DN kích hoạt và Timer T_Red bắt đầu đếm; đèn Đỏ tắt khi T_Red.DN bật, đồng thời tín hiệu T_Red.DN này sẽ được dùng để reset toàn bộ chu kỳ và kích hoạt lại Timer T_Green. Đây là một mô tả đơn giản hóa; trong thực tế, cần có thêm logic khởi tạo và các điều kiện chuyển tiếp chính xác hơn giữa các trạng thái đèn để đảm bảo không có hai đèn nào sáng cùng lúc ngoài ý muốn và chu kỳ lặp lại trơn tru.

4.3. Điều khiển Băng tải đơn giản

Bài toán này yêu cầu điều khiển một băng tải dùng để vận chuyển sản phẩm từ điểm A đến điểm B. Hệ thống có một cảm biến Sensor_A đặt ở đầu băng tải để phát hiện khi có sản phẩm và một cảm biến Sensor_B đặt ở cuối băng tải để phát hiện khi sản phẩm đã đến nơi. Một động cơ Conveyor_Motor được sử dụng để điều khiển sự chuyển động của băng tải. Yêu cầu hoạt động là khi có sản phẩm tại Sensor_A và đồng thời chưa có sản phẩm nào tại Sensor_B, băng tải sẽ chạy. Khi sản phẩm đến vị trí của Sensor_B, băng tải phải dừng lại. Ngoài ra, nếu không có sản phẩm nào ở Sensor_A, băng tải cũng nên dừng để tiết kiệm năng lượng và tránh mài mòn không cần thiết.

Logic lập trình bằng Ladder Logic cho yêu cầu này khá đơn giản. Một network sẽ được tạo ra để điều khiển Conveyor_Motor. Điều kiện để Conveyor_Motor chạy là tiếp điểm thường mở của Sensor_A phải đóng (có sản phẩm tại A) VÀ tiếp điểm thường đóng của Sensor_B phải đóng (chưa có sản phẩm tại B, tức là Sensor_B không được kích hoạt). Nếu một trong hai điều kiện này không được thỏa mãn, ví dụ Sensor_A không phát hiện sản phẩm (tiếp điểm thường mở của nó mở) hoặc Sensor_B phát hiện sản phẩm (tiếp điểm thường đóng của nó sẽ mở ra do cảm biến được kích hoạt), thì Conveyor_Motor sẽ dừng.

Các ví dụ trên minh họa cách PLC sử dụng logic đơn giản để thực hiện các nhiệm vụ điều khiển tự động. Từ những khối xây dựng cơ bản này, các kỹ sư có thể phát triển các chương trình phức tạp hơn nhiều, điều khiển toàn bộ dây chuyền sản xuất, hệ thống robot hoặc các quy trình công nghiệp phức tạp. Việc thực hành với các ví dụ đơn giản là cách tốt nhất để làm quen với tư duy lập trình PLC và các công cụ phần mềm.

5. Ứng dụng lập trình PLC

Lập trình PLC không chỉ là một khái niệm lý thuyết hay một kỹ năng kỹ thuật đơn thuần; nó là động lực cốt lõi đằng sau sự vận hành hiệu quả, an toàn và linh hoạt của vô số quy trình và máy móc trong hầu hết mọi lĩnh vực công nghiệp hiện đại. Khả năng điều khiển chính xác, thu thập dữ liệu và giao tiếp với các hệ thống khác đã khiến PLC trở thành một công cụ không thể thiếu. Thanhthienphu.vn sẽ điểm qua một số ứng dụng tiêu biểu của lập trình PLC, minh chứng cho sức mạnh biến đổi của nó.

5.1. Sản xuất công nghiệp

Đây là lĩnh vực ứng dụng PLC rộng rãi và đa dạng nhất, nơi mà hiệu suất, chất lượng và khả năng tự động hóa là những yếu tố sống còn. Trong các dây chuyền lắp ráp tự động, PLC điều khiển toàn bộ quá trình, từ việc di chuyển các bộ phận bằng băng tải, hoạt động của robot gắp đặt, máy bắt vít tự động, đến kiểm tra chất lượng sản phẩm cuối cùng.

Ví dụ điển hình là trong ngành sản xuất ô tô, nơi hàng trăm PLC có thể phối hợp với nhau để điều khiển các công đoạn hàn, sơn, lắp ráp động cơ và hoàn thiện xe. Việc lập trình PLC cho phép thay đổi nhanh chóng quy trình khi có sự thay đổi về mẫu mã sản phẩm, mang lại lợi ích như tăng tốc độ sản xuất, giảm lỗi do con người, đồng nhất chất lượng sản phẩm và giảm chi phí nhân công.

Đối với máy móc điều khiển số bằng máy tính (CNC Machines), mặc dù chúng có bộ điều khiển riêng, PLC thường được tích hợp để quản lý các chức năng phụ trợ như hệ thống thay dao tự động, băng tải phoi, hệ thống làm mát, cửa an toàn và giao tiếp với hệ thống quản lý sản xuất lớn hơn, qua đó tăng tính tự động hóa, đảm bảo an toàn vận hành và tích hợp máy CNC vào dây chuyền sản xuất tổng thể.

Trong hệ thống đóng gói sản phẩm, PLC điều khiển các máy đóng gói tự động, bao gồm việc định lượng sản phẩm, tạo hình bao bì, hàn mép, dán nhãn và xếp thùng. Điều này đặc biệt quan trọng trong ngành thực phẩm và đồ uống, nơi PLC đảm bảo sản phẩm được đóng gói chính xác, hợp vệ sinh và với tốc độ cao, giúp tăng năng suất đóng gói, đảm bảo độ chính xác về trọng lượng/số lượng và cải thiện tính thẩm mỹ của bao bì.

Lĩnh vực điều khiển quá trình (Process Control) trong công nghiệp hóa chất, thực phẩm, dược phẩm cũng phụ thuộc nhiều vào PLC để kiểm soát các thông số quan trọng như nhiệt độ, áp suất, lưu lượng, mức chất lỏng, độ pH trong các lò phản ứng, bồn trộn, hệ thống chưng cất. PLC thực hiện các thuật toán điều khiển PID để duy trì các thông số này ở giá trị mong muốn, đảm bảo chất lượng sản phẩm ổn định, tối ưu hóa việc sử dụng nguyên liệu và năng lượng, đồng thời tăng cường an toàn cho các quá trình nhạy cảm; theo một nghiên cứu của Control Engineering, việc áp dụng điều khiển quá trình tiên tiến dựa trên PLC có thể giúp giảm tới 15% chi phí năng lượng trong một số nhà máy.

Cuối cùng, trong hệ thống xử lý vật liệu (Material Handling), PLC điều khiển các hệ thống băng tải, xe tự hành (AGV), cần trục, hệ thống lưu kho tự động (AS/RS) để di chuyển nguyên vật liệu, bán thành phẩm và thành phẩm một cách hiệu quả trong nhà máy, giúp tối ưu hóa luồng vật tư, giảm thời gian chờ đợi và tăng hiệu quả sử dụng không gian kho.

5.2. Xây dựng và Quản lý tòa nhà

PLC đóng vai trò quan trọng trong việc tạo ra các công trình thông minh, an toàn và tiết kiệm năng lượng. Đặc biệt, trong Hệ thống quản lý tòa nhà (Building Management Systems – BMS) hay Hệ thống tự động hóa tòa nhà (Building Automation Systems – BAS), PLC chính là trái tim, điều khiển và giám sát hàng loạt các hệ thống cơ điện.

Cụ thể, đối với hệ thống điều hòa không khí, thông gió và sưởi ấm (HVAC), PLC tối ưu hóa hoạt động của chiller, AHU, FCU, quạt để duy trì điều kiện tiện nghi mong muốn đồng thời tiết kiệm năng lượng. Trong hệ thống chiếu sáng, PLC cho phép điều khiển bật/tắt, điều chỉnh độ sáng dựa trên lịch trình định sẵn, cảm biến hiện diện của con người hoặc cảm biến ánh sáng tự nhiên.

PLC cũng tham gia vào việc giám sát và điều phối hoạt động của hệ thống thang máy và thang cuốn. Về mặt an ninh, PLC tích hợp với camera giám sát, hệ thống kiểm soát ra vào và các hệ thống báo động. Trong hệ thống phòng cháy chữa cháy, nó giám sát các đầu báo khói/nhiệt, có khả năng kích hoạt hệ thống phun nước tự động và điều khiển quạt tăng áp cầu thang khi có sự cố.

Việc ứng dụng PLC trong quản lý tòa nhà mang lại nhiều lợi ích như tăng cường tiện nghi cho người sử dụng, tiết kiệm đáng kể chi phí năng lượng (có thể lên đến 30% theo một số báo cáo), nâng cao an toàn và an ninh, đồng thời cho phép quản lý vận hành tòa nhà một cách tập trung và hiệu quả.

Ngoài ra, trong các trạm xử lý nước thải và cấp nước, PLC điều khiển các bơm, van, máy khuấy và hệ thống khử trùng để đảm bảo quy trình xử lý nước diễn ra tự động, hiệu quả, đáp ứng các tiêu chuẩn về môi trường và chất lượng nước, giúp hệ thống vận hành ổn định, giảm thiểu sự can thiệp của con người và cho phép giám sát chất lượng nước liên tục.

5.3. Ngành Năng lượng

PLC là công cụ thiết yếu để quản lý và điều khiển các hệ thống sản xuất, truyền tải và phân phối năng lượng. Trong các nhà máy điện, bao gồm nhiệt điện, thủy điện và điện hạt nhân, PLC kiểm soát hoạt động của các tuabin, máy phát, lò hơi, hệ thống nhiên liệu và nhiều quy trình phụ trợ khác, đảm bảo việc sản xuất điện diễn ra ổn định và an toàn. Điều này giúp tối ưu hóa hiệu suất phát điện, cho phép phản ứng nhanh với các thay đổi về tải tiêu thụ và tăng cường an toàn vận hành.

Tại các trạm biến áp và trong việc phát triển lưới điện thông minh (Smart Grid), PLC được sử dụng để giám sát, điều khiển và bảo vệ các thiết bị, tự động hóa các thao tác đóng cắt, thu thập dữ liệu vận hành và hỗ trợ tích hợp các công nghệ mới. Nhờ đó, độ tin cậy cung cấp điện được nâng cao, tổn thất điện năng giảm thiểu và việc tích hợp các nguồn năng lượng phân tán trở nên khả thi hơn.

Đối với các hệ thống năng lượng tái tạo như điện mặt trời và điện gió, PLC điều khiển các tấm pin mặt trời để theo dõi hướng nắng tối ưu, điều chỉnh góc cánh quạt của các tuabin gió cho hiệu suất cao nhất, quản lý hệ thống lưu trữ năng lượng và quá trình hòa lưới. Ứng dụng này giúp tối đa hóa sản lượng điện từ các nguồn tái tạo và đảm bảo vận hành ổn định, an toàn.

Ngay cả trong ngành khai thác dầu khí, PLC cũng được sử dụng rộng rãi trên các giàn khoan và trong các nhà máy lọc dầu để điều khiển các quy trình khai thác, vận chuyển và chế biến phức tạp, qua đó tăng cường an toàn trong môi trường làm việc khắc nghiệt và tự động hóa các công đoạn quan trọng.

5.4. Tự động hóa và Robot

Trong các hệ thống tự động hóa tiên tiến và lĩnh vực robot công nghiệp, PLC thường đóng vai trò điều khiển giám sát hoặc điều phối hoạt động một cách hiệu quả. Khi điều khiển Robot công nghiệp, mặc dù robot thường có bộ điều khiển riêng biệt, PLC lại hay được sử dụng để quản lý các thiết bị ngoại vi hoạt động xung quanh robot, chẳng hạn như băng tải, đồ gá, các cảm biến an toàn, đồng thời phối hợp hoạt động của nhiều robot trong cùng một cell làm việc hoặc một dây chuyền sản xuất.

Điều này mang lại lợi ích trong việc tạo ra các dây chuyền sản xuất linh hoạt và tăng khả năng tích hợp robot vào một hệ thống sản xuất lớn hơn, phức tạp hơn. Trong các Hệ thống SCADA (Supervisory Control and Data Acquisition), PLC giữ vai trò là tầng thu thập dữ liệu và thực thi lệnh điều khiển trực tiếp tại hiện trường.

Dữ liệu từ các PLC sau đó được gửi lên hệ thống SCADA để phục vụ cho việc giám sát, điều khiển và phân tích ở cấp độ quản lý cao hơn. Nhờ đó, người quản lý có thể giám sát và điều khiển toàn bộ nhà máy hoặc một quy trình sản xuất lớn từ một trung tâm điều khiển duy nhất, đồng thời hỗ trợ việc ra quyết định dựa trên dữ liệu thực tế.

Ngoài ra, nhiều loại máy móc chuyên dụng trong các ngành công nghiệp khác nhau như dệt may (ví dụ: máy dệt, máy nhuộm), chế biến gỗ (ví dụ: máy cắt, máy phay CNC), và in ấn (ví dụ: máy in công nghiệp) đều sử dụng PLC để điều khiển các chuyển động chính xác và các quy trình vận hành phức tạp, từ đó giúp tăng độ chính xác, tốc độ và tính linh hoạt của máy móc.

5.5. Các ngành nghề khác

Ngoài các lĩnh vực công nghiệp nặng và sản xuất quy mô lớn, lập trình PLC còn tìm thấy ứng dụng ngày càng nhiều trong các ngành nghề khác, góp phần hiện đại hóa và nâng cao hiệu quả hoạt động.

Trong nông nghiệp công nghệ cao, PLC được sử dụng để điều khiển hệ thống tưới tiêu tự động, điều chỉnh lượng nước và thời gian tưới dựa trên độ ẩm đất và nhu cầu của cây trồng. Nó cũng kiểm soát nhiệt độ, độ ẩm và ánh sáng trong các nhà kính, tạo môi trường tối ưu cho sự phát triển của cây.

Bên cạnh đó, PLC còn được ứng dụng trong các hệ thống cho ăn tự động trong chăn nuôi, giúp định lượng khẩu phần và thời gian cho ăn một cách chính xác. Trong lĩnh vực giao thông vận tải, PLC đóng vai trò quan trọng trong việc điều khiển hệ thống tín hiệu giao thông tại các ngã tư, tối ưu hóa luồng xe và giảm ùn tắc.

Nó cũng được sử dụng trong các hệ thống thu phí tự động trên đường cao tốc và quản lý các hệ thống thông gió, chiếu sáng, báo cháy trong đường hầm. Ngay cả trong ngành giải trí, PLC cũng góp mặt để điều khiển các hiệu ứng sân khấu phức tạp, chuyển động của các mô hình trong công viên giải trí, hay các hệ thống nhạc nước, đảm bảo sự đồng bộ và an toàn.

6. Triển khai lập trình PLC cùng Thanh Thiên Phú

Qua bài viết chi tiết này, hy vọng bạn đã có một cái nhìn sâu sắc và toàn diện hơn về lập trinh PLC – một lĩnh vực không chỉ quan trọng mà còn đầy tiềm năng trong kỷ nguyên công nghiệp hóa, hiện đại hóa.

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, chuyên cung cấp các thiết bị điện công nghiệp, điện tự động và giải pháp PLC toàn diện. Chúng tôi mang đến sản phẩm chính hãng từ các thương hiệu hàng đầu cùng dịch vụ tư vấn chuyên sâu, hỗ trợ kỹ thuật và các giải pháp lập trình PLC tùy biến, đáp ứng mọi yêu cầu của khách hàng. Với đội ngũ kỹ sư giàu kinh nghiệm, am hiểu các dòng PLC phổ biến, thanhthienphu.vn sẵn sàng đồng hành cùng bạn từ khâu lựa chọn thiết bị, cung cấp phần mềm, triển khai lập trình, đến hỗ trợ kỹ thuật và đào tạo, giúp bạn làm chủ công nghệ và tối ưu hóa hoạt động.

Đừng chần chừ, hãy liên hệ ngay:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh