Lập trình PLC Schneider là quá trình tạo ra các chương trình điều khiển logic cho bộ điều khiển logic khả trình (Programmable Logic Controller) của hãng Schneider Electric, một tập đoàn hàng đầu thế giới về quản lý năng lượng và tự động hóa. Việc làm chủ kỹ năng này giúp tối ưu hóa hoạt động sản xuất, nâng cao hiệu suất và giảm thiểu chi phí vận hành cho các hệ thống công nghiệp.

1. Chuẩn bị trước khi lập trình PLC Schneider

Bước khởi đầu tiên và có ý nghĩa nền tảng là xác định rõ ràng yêu cầu bài toán và mục tiêu tự động hóa. Bước này sẽ giúp bạn hình dung rõ nét về phạm vi công việc và lựa chọn được dòng PLC Schneider cũng như các module mở rộng phù hợp nhất.

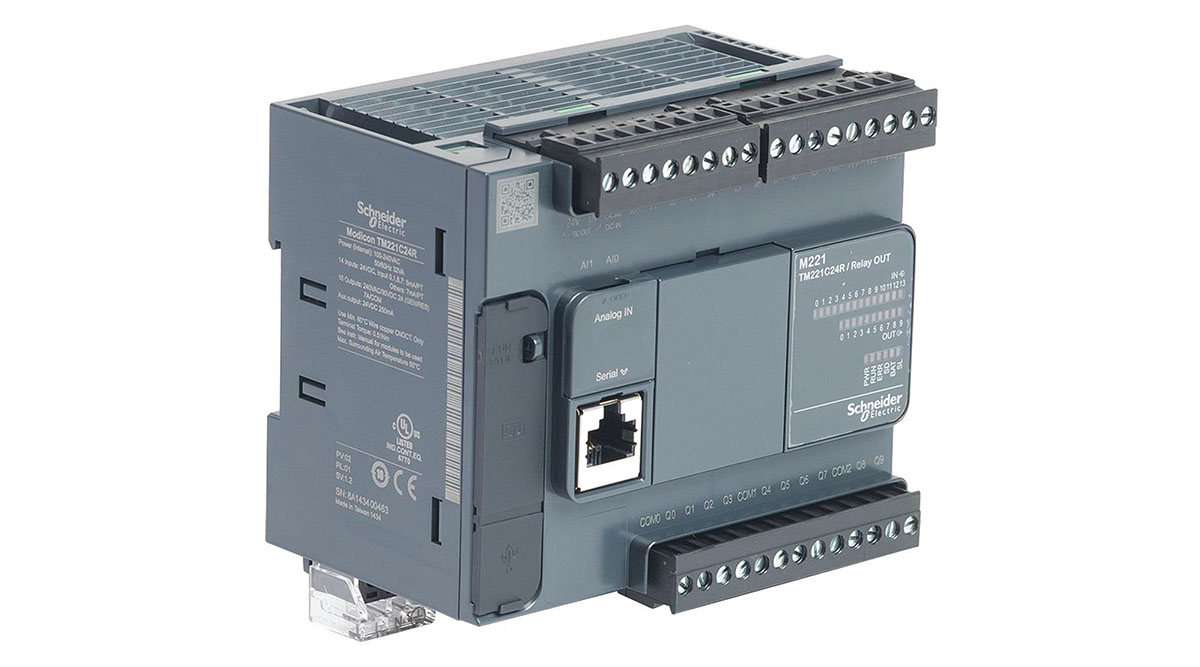

Tiếp theo là lựa chọn dòng PLC Schneider phù hợp. Schneider Electric cung cấp một danh mục sản phẩm PLC vô cùng đa dạng, đáp ứng mọi quy mô và yêu cầu ứng dụng. Việc lựa chọn đúng dòng sản phẩm là yếu tố then chốt để tối ưu hóa chi phí đầu tư và hiệu quả vận hành.

Bảng so sánh sơ bộ một số dòng PLC Schneider phổ biến:

| Đặc Điểm | Modicon M221 | Modicon M241/M251 | Modicon M262 | Modicon M580 (ePAC) |

| Ứng dụng | Máy nhỏ, điều khiển đơn giản | Máy phức tạp, dây chuyền nhỏ/vừa | IIoT, nhà máy thông minh, an ninh mạng | Hệ thống lớn, phức tạp, an toàn cao |

| Phần mềm | EcoStruxure Machine Expert Basic | EcoStruxure Machine Expert | EcoStruxure Machine Expert | EcoStruxure Control Expert |

| I/O tích hợp | 16-40, mở rộng được | Có I/O tích hợp (M241), không (M251) | Mở rộng qua TM3/TM5 | Mở rộng qua X80/Quantum |

| Truyền thông | Serial, USB | Ethernet, CANopen, Serial, USB | Ethernet (MQTT, OPC UA), Serial, USB | Ethernet (DCS, SCADA), dự phòng |

| Hiệu suất | Cơ bản | Cao | Rất cao, tập trung kết nối | Vượt trội, thời gian thực |

| Chi phí | Thấp | Trung bình | Trung bình – Cao | Cao |

Sau khi đã xác định được dòng PLC, bạn cần chuẩn bị phần mềm lập trình và tài liệu kỹ thuật tương ứng. Phần mềm EcoStruxure Machine Expert (trước đây là SoMachine/SoMachine Basic) được dùng cho các dòng Modicon M221, M241, M251, M262, với phiên bản Basic thường miễn phí cho các tính năng cơ bản của M221, trong khi phiên bản đầy đủ (trả phí) hỗ trợ tất cả các dòng M2xx và cung cấp nhiều công cụ mạnh mẽ hơn.

Đối với các dòng Modicon M340, M580, Quantum, Premium, phần mềm chuyên dụng là EcoStruxure Control Expert (trước đây là Unity Pro). Bạn có thể tải các phiên bản dùng thử hoặc tìm hiểu thông tin bản quyền trên website chính thức của Schneider Electric.

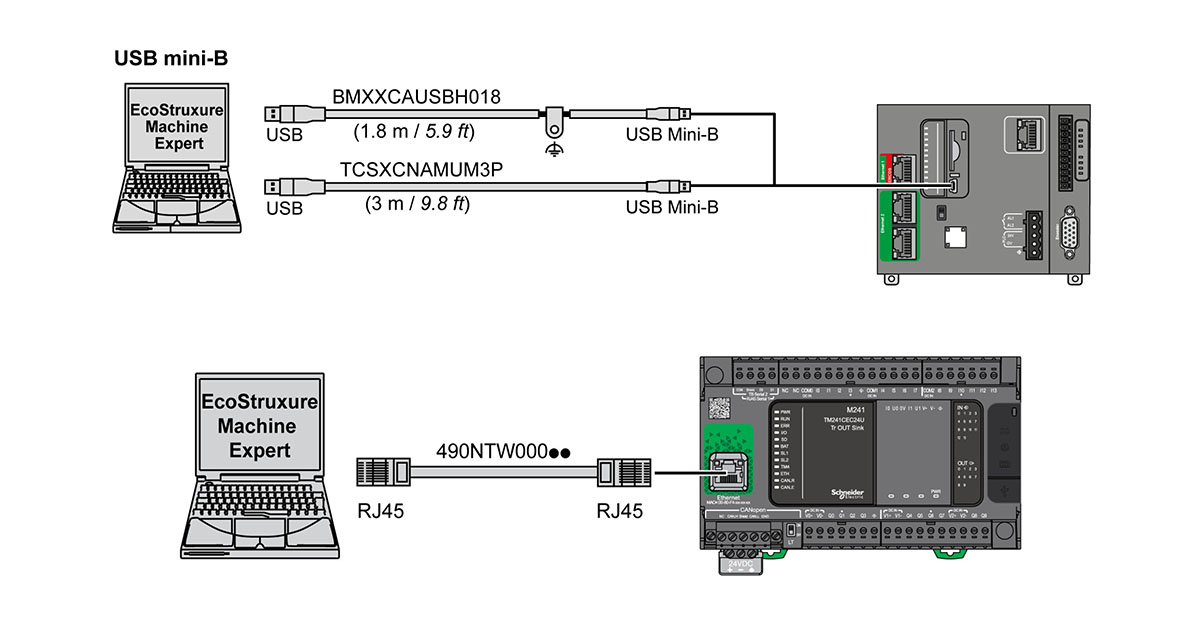

Cuối cùng, hãy chuẩn bị không gian làm việc và các thiết bị phụ trợ. Điều này bao gồm một máy tính cá nhân (PC/Laptop) có cấu hình đủ để chạy phần mềm lập trình, cáp lập trình phù hợp (thường là cáp USB A to Mini-B cho dòng M221, M241, hoặc cáp Ethernet), nguồn cấp cho PLC (thường là 24VDC hoặc 100-240VAC tùy model), và một số thiết bị I/O cơ bản để thực hành như nút nhấn, công tắc, đèn báo, relay nhỏ. Đảm bảo không gian làm việc gọn gàng, đủ ánh sáng và an toàn điện.

2. Kết nối phần cứng và phần mềm với PLC Schneider

Sau khi đã hoàn tất khâu chuẩn bị với việc lựa chọn PLC, phần mềm và các tài liệu PLC cần thiết, bước tiếp theo và cũng không kém phần quan trọng là thực hiện kết nối giữa phần cứng PLC Schneider với máy tính đã cài đặt phần mềm lập trình.

Đầu tiên là kết nối phần cứng PLC Schneider. Trước khi kết nối PLC với máy tính, bạn cần đảm bảo PLC đã được cấp nguồn đúng cách. Hãy xác định loại điện áp yêu cầu của PLC (ghi trên thân máy hoặc datasheet, ví dụ 24VDC hoặc 100-240VAC) và kết nối nguồn vào đúng chân L, N (cho AC) hoặc +, – (cho DC), đảm bảo đấu nối chắc chắn và đúng cực tính. Đèn báo nguồn (PWR) trên PLC phải sáng ổn định.

Tiếp theo, thực hiện kết nối cáp lập trình. Đối với dòng Modicon M221, M241 có cổng USB Mini-B, sử dụng cáp USB A sang Mini-B. Đối với các dòng PLC có cổng Ethernet như Modicon M241, M251, M262, M580, sử dụng cáp Ethernet (RJ45) để kết nối trực tiếp với máy tính hoặc qua switch/hub mạng. Lưu ý rằng khi kết nối USB lần đầu, máy tính có thể cần cài đặt driver cho PLC, thường đi kèm bộ cài đặt EcoStruxure Machine Expert hoặc tải từ website Schneider Electric.

Nếu bạn muốn kiểm tra chương trình với tín hiệu thực, hãy kết nối một vài thiết bị I/O cơ bản như nút nhấn vào đầu vào (%IX0.0) và đèn báo vào đầu ra (%QX0.0) theo sơ đồ trong datasheet. Sau khi cấp nguồn và kết nối cáp, hãy quan sát các đèn báo trạng thái trên PLC (PWR, RUN, ERR, I/O status) để kiểm tra sơ bộ.

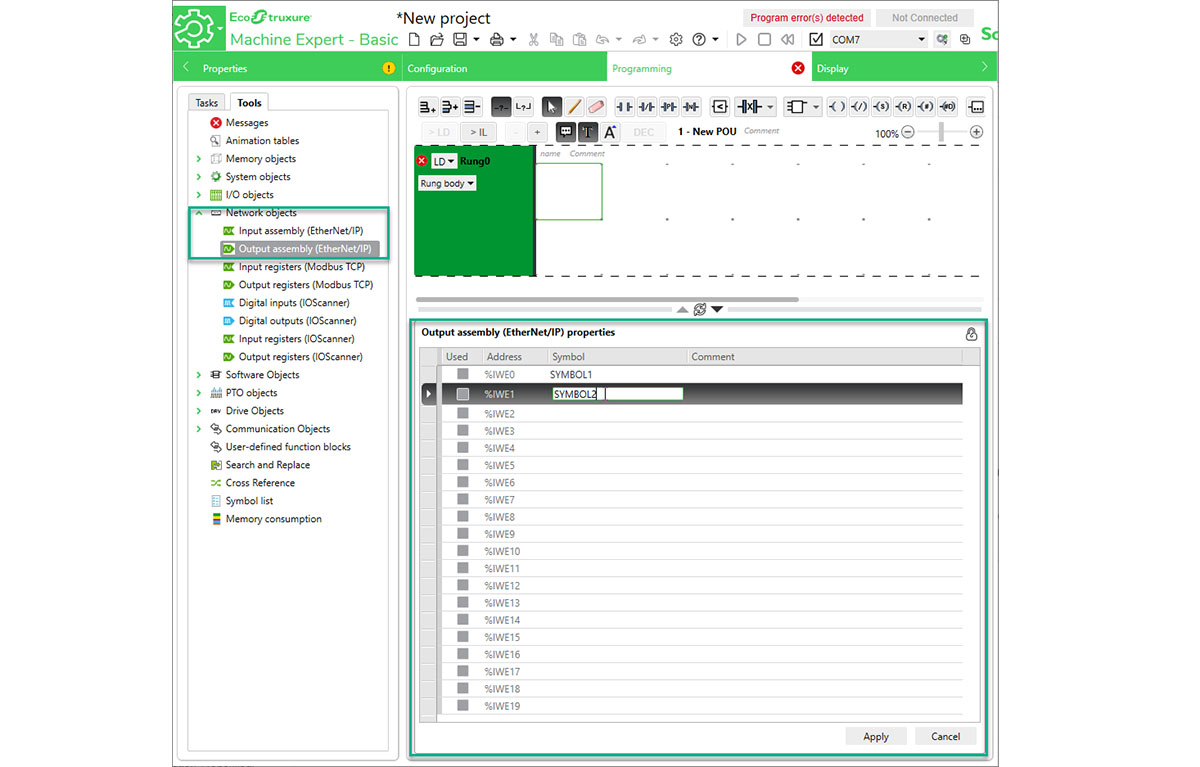

Sau khi phần cứng đã sẵn sàng, bạn sẽ tiến hành thiết lập kết nối trong phần mềm lập trình, ví dụ với EcoStruxure Machine Expert. Khởi động phần mềm và tạo dự án mới hoặc mở dự án có sẵn, đảm bảo chọn đúng dòng PLC bạn đang sử dụng. Trong giao diện phần mềm, tìm đến mục thiết lập kết nối hoặc cấu hình PLC (thường có tên “Online”, “PLC”, “Communication”).

Nếu kết nối qua USB, phần mềm thường tự động phát hiện PLC nếu driver đã cài đúng; bạn chỉ cần chọn PLC và nhấn “Login” hoặc “Connect”. Nếu kết nối qua Ethernet, bạn cần biết địa chỉ IP của PLC (mặc định hoặc đã cấu hình) và nhập vào phần mềm, sau đó chọn đúng PLC từ danh sách (có thể dùng chức năng “Scan Network”) và kết nối. Sau khi thiết lập cổng giao tiếp thành công, phần mềm sẽ cố gắng đăng nhập (Login) vào PLC. Nếu thành công, trạng thái của PLC và các thông tin khác sẽ hiển thị, báo hiệu máy tính và PLC đã “nói chuyện” được với nhau.

Khi đã kết nối thành công, bạn có thể thực hiện các thao tác cơ bản. Tải chương trình xuống PLC (Download/Transfer to PLC) là thao tác chuyển chương trình từ máy tính vào bộ nhớ PLC. Sau đó, bạn có thể chạy chương trình (Run) để PLC bắt đầu thực thi logic điều khiển, hoặc dừng chương trình (Stop) khi cần.

3. Các ngôn ngữ lập trình PLC Schneider hỗ trợ

Một trong những ưu điểm nổi bật của PLC Schneider, cũng như nhiều dòng PLC hiện đại khác, là việc hỗ trợ đa dạng các ngôn ngữ lập trình PLC theo tiêu chuẩn quốc tế IEC 61131-3. Tiêu chuẩn này được phát triển bởi Ủy ban Kỹ thuật Điện Quốc tế (IEC) nhằm chuẩn hóa cách thức lập trình PLC, giúp các kỹ sư dễ dàng học hỏi, chuyển đổi giữa các hệ thống PLC khác nhau và tạo ra các chương trình có cấu trúc, dễ đọc, dễ bảo trì. Tiêu chuẩn IEC 61131-3 định nghĩa năm ngôn ngữ lập trình chính.

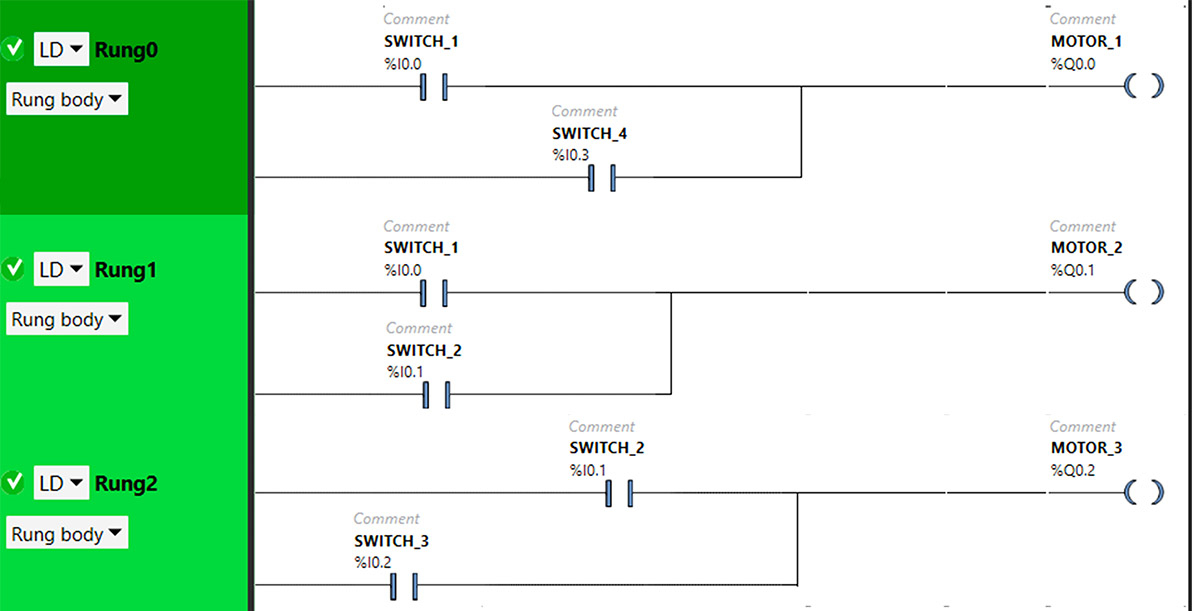

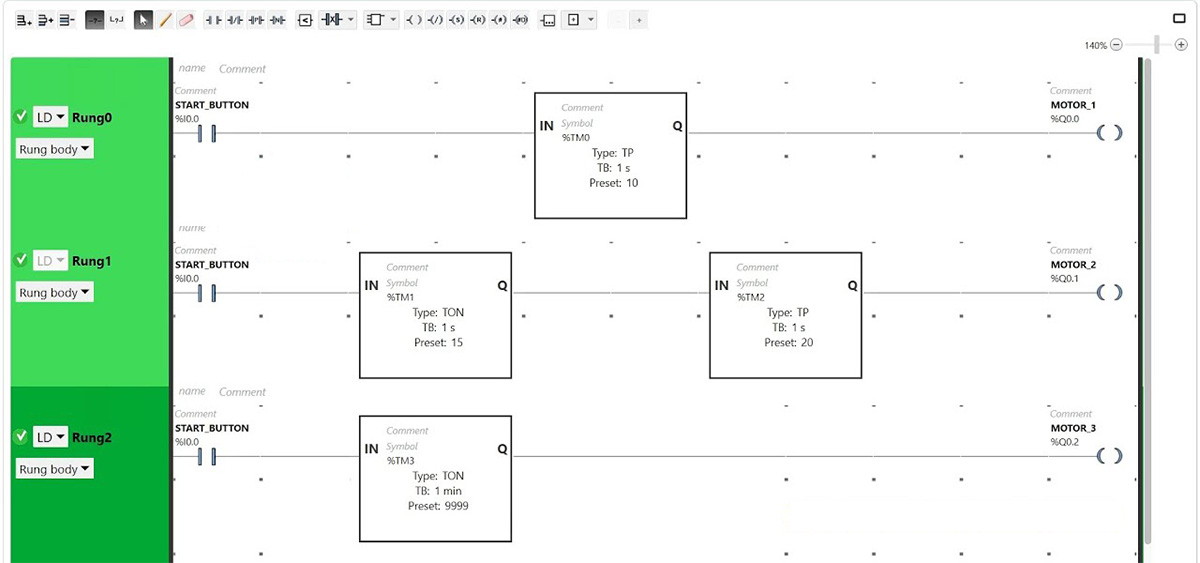

Ladder Diagram (LD) – Sơ đồ Thang (LAD) là ngôn ngữ lập trình PLC phổ biến và quen thuộc nhất, đặc biệt với các kỹ sư điện và kỹ thuật viên có kinh nghiệm làm việc với các mạch điều khiển relay-logic truyền thống. Ngôn ngữ Ladder mô phỏng lại sơ đồ mạch điện với các “thanh nguồn” dọc hai bên và các “bậc thang” ngang chứa các lệnh logic.

Cấu trúc cơ bản của LD bao gồm các tiếp điểm (Contacts) đại diện cho điều kiện đầu vào hoặc trạng thái logic, như tiếp điểm thường mở (Normally Open – NO, —| |—), tiếp điểm thường đóng (Normally Closed – NC, —|/|—), và các tiếp điểm đặc biệt cho sườn lên/xuống. Các cuộn dây (Coils) đại diện cho đầu ra hoặc biến trạng thái bên trong, ví dụ cuộn dây thường (Output Coil, —( )—), cuộn dây SET (—(S)—), và cuộn dây RESET (—(R)—).

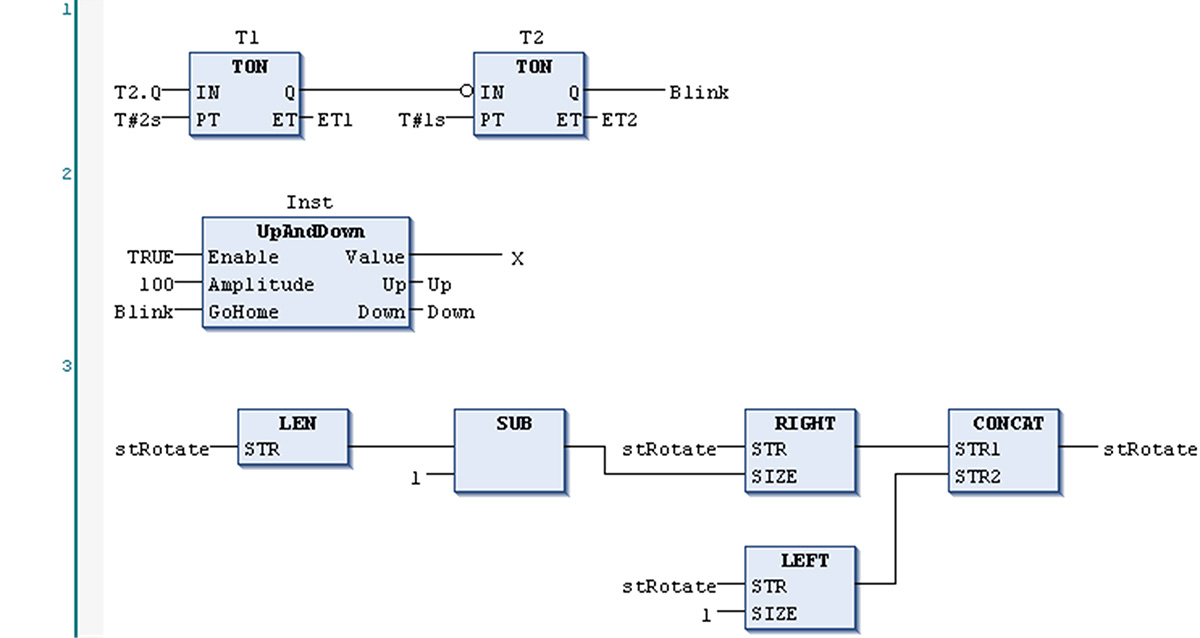

Ngoài ra, LD còn sử dụng các khối chức năng (Function Blocks) cho các lệnh phức tạp hơn như Timer (TON, TOF, TP), Counter (CTU, CTD, CTUD), khối tính toán, so sánh, v.v. Nguyên lý hoạt động là PLC quét chương trình Ladder từ trái sang phải, từ trên xuống dưới trong mỗi chu kỳ quét, dòng logic ảo “chảy” từ thanh nguồn bên trái. Ưu điểm của LD là tính trực quan, dễ học, dễ gỡ lỗi trực tuyến, và phù hợp cho điều khiển tuần tự, logic đơn giản. Tuy nhiên, LD có thể trở nên cồng kềnh với thuật toán phức tạp.

Ví dụ, một mạch tự giữ đơn giản trong EcoStruxure Machine Expert có thể được biểu diễn: —-| |——|/|——( )—- cho %IX0.0 %IX0.1 %MX0.0 (Start, Stop, Memory) và —-| |—————-( )—- cho %MX0.0 %QX0.0 (Memory, Motor).

Function Block Diagram (FBD) – Sơ đồ khối chức năng là một ngôn ngữ đồ họa khác, trong đó chương trình được xây dựng bằng cách kết nối các khối chức năng. Dữ liệu “chảy” từ đầu ra của khối này đến đầu vào của khối khác. Ưu điểm của FBD là tính trực quan cho hệ thống có nhiều luồng dữ liệu, dễ tạo khối chức năng tùy chỉnh (UDFB) để tái sử dụng, và phù hợp cho điều khiển quá trình, xử lý tín hiệu analog. Nhược điểm là có thể rối rắm với nhiều đường kết nối trong chương trình lớn và ít quen thuộc hơn LD.

Structured Text (ST) – Văn bản có cấu trúc là một ngôn ngữ lập trình bậc cao, cú pháp tương tự Pascal, C. Nó cho phép viết thuật toán phức tạp bằng câu lệnh điều khiển (IF-THEN-ELSE, CASE), vòng lặp (FOR, WHILE, REPEAT), phép toán, và hàm. Ưu điểm của ST là rất mạnh mẽ, linh hoạt cho thuật toán phức tạp, xử lý dữ liệu lớn, code có thể gọn gàng. Nhược điểm là ít trực quan, đòi hỏi kỹ năng lập trình tốt, gỡ lỗi có thể khó khăn hơn. Ví dụ mạch tự giữ bằng ST: MemoryBit := (StartButton OR MemoryBit) AND NOT StopButton; MotorContact := MemoryBit;.

Instruction List (IL) – Danh sách lệnh là ngôn ngữ lập trình cấp thấp, tương tự Assembler. Chương trình là một chuỗi các lệnh đơn giản. Ưu điểm của IL là cho phép tối ưu hóa code ở mức cao. Nhược điểm là rất khó đọc, khó viết, khó gỡ lỗi và ngày nay ít được sử dụng. Ví dụ: LD %IX0.0; ANDN %IX0.1; ST %QX0.0;.

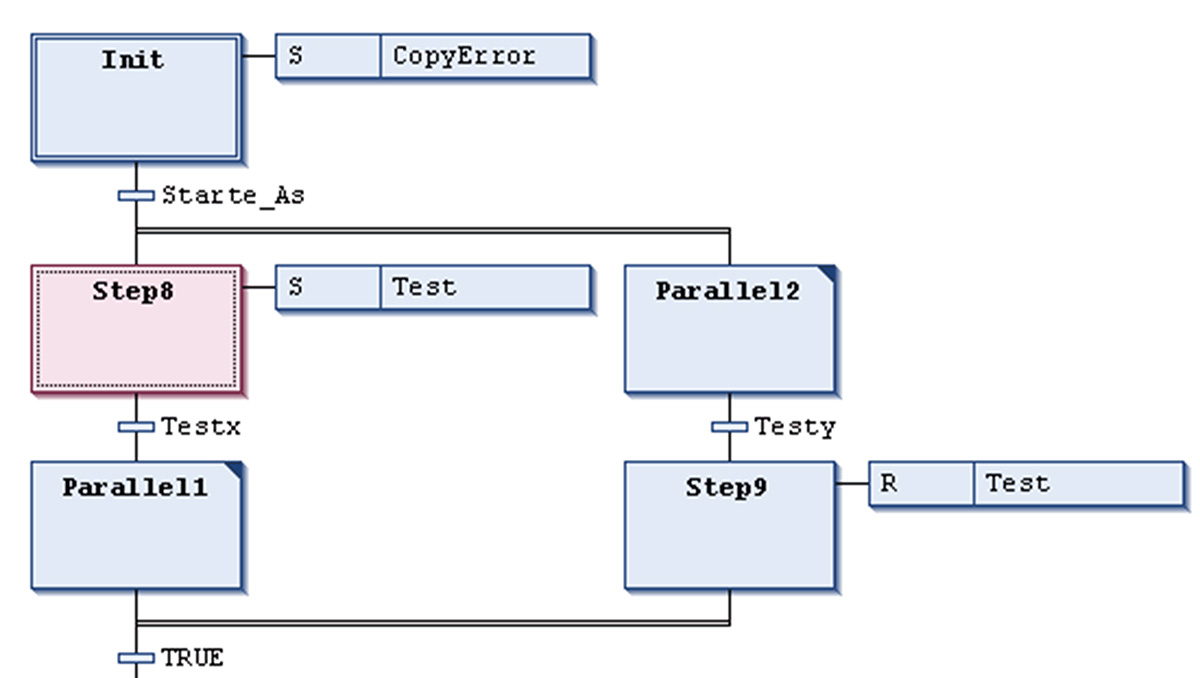

Sequential Function Chart (SFC) / Grafcet – Lưu đồ chức năng tuần tự là ngôn ngữ đồ họa để mô tả các quy trình điều khiển tuần tự hoặc trạng thái. Chương trình SFC gồm các Bước (Steps), Chuyển tiếp (Transitions), và Hành động (Actions). Ưu điểm của SFC là rất trực quan cho quy trình tuần tự, giúp cấu trúc chương trình logic, dễ theo dõi trạng thái. Nhược điểm là không phù hợp cho mọi bài toán, đặc biệt là những bài toán không có tính tuần tự rõ rệt.

Việc lựa chọn ngôn ngữ lập trình nào phụ thuộc vào nhiều yếu tố. Cần xem xét bản chất của bài toán: điều khiển logic đơn giản thì dùng LD, xử lý dữ liệu phức tạp thì ST, quy trình tuần tự thì SFC, và điều khiển quá trình thì FBD. Kinh nghiệm và sở thích của người lập trình cũng là một yếu tố, ví dụ kỹ sư điện thường thích LD, trong khi kỹ sư phần mềm có thể thích ST. Ngoài ra, yêu cầu của dự án và khả năng của phần mềm cũng cần được cân nhắc. EcoStruxure Machine Expert cho phép kết hợp nhiều ngôn ngữ trong cùng một dự án, mang lại sự linh hoạt cao.

Nắm vững các ngôn ngữ lập trình PLC Schneider theo chuẩn IEC 61131-3 là một lợi thế lớn cho các kỹ sư tự động hóa. Nó không chỉ giúp bạn làm việc hiệu quả với các sản phẩm của Schneider Electric mà còn dễ dàng thích ứng với các hệ thống PLC khác trên thị trường.

4. Một số bài toán lập trình với PLC Schneider

Lý thuyết về các ngôn ngữ lập trình sẽ trở nên sống động và dễ hiểu hơn khi được áp dụng vào các bài toán thực tế. PLC Schneider, với sự đa dạng về dòng sản phẩm và phần mềm lập trình mạnh mẽ như EcoStruxure Machine Expert, có thể giải quyết vô vàn các yêu cầu tự động hóa trong nhiều ngành công nghiệp.

Một bài toán kinh điển là điều khiển động cơ 3 pha Khởi động Sao – Tam giác (Star-Delta Starter), nhằm giảm dòng khởi động cho động cơ công suất lớn. Yêu cầu cơ bản bao gồm việc khi nhấn nút START, động cơ khởi động ở chế độ Sao, sau một khoảng thời gian T1 (ví dụ 5-10 giây) tự động chuyển sang chế độ Tam giác và duy trì hoạt động. Khi nhấn nút STOP, động cơ dừng, và có bảo vệ quá tải. Thiết bị cần thiết ngoài PLC bao gồm 3 Contactor (Sao, Tam giác, Chính), Rơ le thời gian (nếu không dùng Timer PLC), Rơ le nhiệt, và nút nhấn. Ngôn ngữ Ladder Diagram (LD) rất phù hợp cho bài toán này. Logic cơ bản trong LD sẽ bao gồm một mạch tự giữ cho hoạt động, sau đó điều khiển Contactor Sao, kích hoạt Timer, rồi điều khiển Contactor Tam giác dựa trên tín hiệu từ Timer, và cuối cùng là điều khiển Contactor Chính. Điều cực kỳ quan trọng là phải có khóa chéo (interlocking) giữa Contactor Sao và Tam giác để tránh ngắn mạch, cùng với việc tính toán thời gian chuyển mạch hợp lý.

Bài toán tiếp theo là điều khiển hệ thống băng tải đơn giản. Hệ thống này có một băng tải vận chuyển sản phẩm, với cảm biến phát hiện sản phẩm ở đầu (Sensor_In) và cuối băng tải (Sensor_Out), cùng nút START/STOP. Khi nhấn START, băng tải chạy. Khi sản phẩm qua Sensor_Out, băng tải dừng sau một thời gian T2 rồi tự động chạy lại nếu có điều kiện, đồng thời đếm số sản phẩm.

Thiết bị gồm PLC, động cơ băng tải, contactor/biến tần, 2 cảm biến, nút nhấn. Ngôn ngữ LD hoặc FBD có thể được sử dụng. Logic LD sẽ bao gồm mạch tự giữ, kích hoạt Timer khi Sensor_Out phát hiện sản phẩm, dừng băng tải khi Timer xong, và đếm sản phẩm bằng Counter. Hệ thống có thể mở rộng để điều khiển tốc độ, phát hiện kẹt sản phẩm.

Một ứng dụng phổ biến khác là điều khiển bơm luân phiên (2 bơm). Hệ thống gồm 2 bơm hoạt động luân phiên để đảm bảo độ bền. Khi có yêu cầu chạy bơm (ví dụ mức nước thấp), một bơm sẽ chạy. Sau mỗi chu kỳ hoặc khoảng thời gian T_Run, hệ thống chuyển sang bơm còn lại. Nếu một bơm đang chạy bị lỗi, bơm dự phòng sẽ tự động khởi động. Cần có chế độ bằng tay. Thiết bị bao gồm PLC, 2 động cơ bơm, contactor, rơ le nhiệt, cảm biến mức, công tắc chọn chế độ, nút nhấn. Ngôn ngữ LD, SFC (rất tốt), hoặc ST đều phù hợp. Logic SFC có thể bao gồm các bước như Chờ yêu cầu, Chọn bơm, Chạy bơm, và các nhánh song song xử lý lỗi.

Cuối cùng, một kỹ năng quan trọng là kết nối PLC Schneider với HMI (Human Machine Interface) để tạo giao diện vận hành và giám sát. Yêu cầu là hiển thị trạng thái hệ thống trên HMI và cho phép người vận hành điều khiển từ HMI.

Phần mềm HMI của Schneider như Vijeo Designer hoặc EcoStruxure Operator Terminal Expert được sử dụng. Các bước cơ bản bao gồm khai báo biến (Tags) trong PLC muốn chia sẻ, cấu hình truyền thông PLC, sau đó trong phần mềm HMI, tạo dự án, thiết lập kết nối, tạo đối tượng đồ họa và liên kết (Tagging) chúng với các biến tương ứng trong PLC. Lợi ích của việc này là giao diện thân thiện, giảm dây đấu nối, và khả năng giám sát, thu thập dữ liệu tốt hơn.

Những bài toán trên chỉ là một phần nhỏ trong vô vàn ứng dụng của lập trình PLC Schneider. Từ việc điều khiển một máy đơn lẻ đến quản lý cả một dây chuyền sản xuất phức tạp, hay tích hợp vào hệ thống SCADA lớn hơn, PLC Schneider đều có thể đáp ứng.

5. Mua PLC Schneider ở đâu?

Khi cần đầu tư vào PLC Schneider, việc lựa chọn nhà cung cấp uy tín là yếu tố then chốt để đảm bảo chất lượng sản phẩm và hiệu quả dự án. Giữa nhiều lựa chọn, làm sao để tìm được đối tác tin cậy, cung cấp sản phẩm chính hãng và hỗ trợ kỹ thuật chuyên nghiệp?

Thanh Thiên Phú là địa chỉ đáng tin cậy, chuyên cung cấp các dòng PLC Schneider chính hãng và các giải pháp tự động hóa toàn diện. Chúng tôi không chỉ bán thiết bị mà còn mang đến giải pháp tối ưu cho từng nhu cầu cụ thể. Đội ngũ kỹ sư giàu kinh nghiệm của Thanh Thiên Phú sẵn sàng tư vấn giúp bạn chọn lựa dòng PLC phù hợp nhất, cam kết sản phẩm chính hãng, chất lượng theo tiêu chuẩn Schneider Electric. Bên cạnh đó, chúng tôi đồng hành cùng bạn với dịch vụ hỗ trợ kỹ thuật chuyên sâu, từ cài đặt, kết nối, lập trình cơ bản đến khắc phục sự cố.

Liên hệ ngay với thanhthienphu.vn để được tư vấn chi tiết và nhận báo giá tốt nhất cho các sản phẩm PLC Schneider:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh.