Lập trình HMI Siemens là một kỹ năng nền tảng và then chốt, giúp các kỹ sư tự động hóa, kỹ thuật viên vận hành và quản lý nhà máy khai thác tối đa sức mạnh của hệ thống điều khiển và giám sát. Việc thành thạo quy trình cấu hình giao diện người-máy Siemens không chỉ mở ra cánh cửa tối ưu hóa sản xuất mà còn là chìa khóa để nâng cao hiệu suất, đảm bảo an toàn và gia tăng năng lực cạnh tranh cho doanh nghiệp trong kỷ nguyên công nghiệp 4.0.

Tại Thanh Thiên Phú, chúng tôi hiểu rằng việc tiếp cận và làm chủ công nghệ mới là một hành trình đầy thử thách nhưng cũng vô cùng xứng đáng. Chính vì vậy, chúng tôi đã biên soạn bài viết chuyên sâu này, cung cấp một lộ trình rõ ràng, từ những khái niệm cơ bản đến các kỹ thuật chuyên sâu, giúp bạn tự tin làm chủ phần mềm TIA Portal và các dòng màn hình SIMATIC HMI.

1. Chuẩn bị phần cứng và phần mềm

Trước khi đi sâu vào các bước lập trình, việc hiểu rõ về các sản phẩm trong hệ sinh thái của Siemens là vô cùng quan trọng. Lựa chọn đúng thiết bị không chỉ giúp tiết kiệm chi phí mà còn đảm bảo hệ thống hoạt động ổn định và có khả năng mở rộng trong tương lai. Thanhthienphu.vn sẽ phân tích chi tiết để bạn có cái nhìn tổng quan nhất.

Hệ sinh thái HMI của Siemens được xây dựng xoay quanh phần mềm tích hợp TIA Portal (Totally Integrated Automation Portal), một nền tảng kỹ thuật hợp nhất cho phép lập trình PLC, HMI, biến tần và các thiết bị truyền động khác trong cùng một môi trường.

1.1. Phần mềm lập trình

TIA Portal là phần mềm lập trình chính của hệ thống. Bên trong TIA Portal, để lập trình cho HMI, chúng ta sử dụng một thành phần có tên là SIMATIC WinCC. Có nhiều phiên bản WinCC khác nhau, mỗi phiên bản được thiết kế cho một quy mô ứng dụng cụ thể.

Để dễ dàng lựa chọn, bạn có thể tham khảo bảng so sánh chi tiết dưới đây.

| Phiên bản WinCC | Đối tượng sử dụng chính | Đặc điểm nổi bật | Dòng HMI hỗ trợ |

| WinCC Basic | Các ứng dụng nhỏ, độc lập | Tích hợp sẵn miễn phí trong TIA Portal Basic. Đáp ứng các chức năng cơ bản: nút nhấn, hiển thị, đồ thị xu hướng, quản lý cảnh báo. | SIMATIC HMI Basic Panels |

| WinCC Comfort | Các ứng dụng tầm trung, yêu cầu cao hơn | Cần giấy phép bản quyền riêng. Hỗ trợ Scripts (VBScript), Recipes (quản lý công thức), lưu trữ dữ liệu, Web server. | SIMATIC HMI Comfort Panels, Mobile Panels |

| WinCC Advanced | Ứng dụng HMI trên máy tính (PC-based) và các Panel cao cấp | Ngoài các tính năng của Comfort, WinCC Advanced có thể chạy trên PC như một hệ thống SCADA nhỏ. Hỗ trợ nhiều trình điều khiển hơn. | SIMATIC HMI Comfort Panels, PC-based systems |

| WinCC Unified | Các ứng dụng hiện đại, yêu cầu công nghệ Web và IIoT | Nền tảng công nghệ mới nhất (HTML5, SVG). Cho phép truy cập từ xa qua trình duyệt web trên mọi thiết bị. Tích hợp mạnh mẽ với các hệ thống IT. | SIMATIC HMI Unified Comfort Panels |

| WinCC Professional | Hệ thống SCADA quy mô lớn | Dành cho các hệ thống giám sát và điều khiển toàn diện cho toàn bộ nhà máy, hỗ trợ hàng chục nghìn điểm dữ liệu, kiến trúc máy chủ-máy khách. | PC-based SCADA systems |

Đối với phần lớn các kỹ sư và doanh nghiệp vừa và nhỏ tại Việt Nam, WinCC Basic và WinCC Comfort là hai lựa chọn phổ biến và phù hợp nhất. Nếu bạn mới bắt đầu, WinCC Basic đi kèm với TIA Portal là đủ để thực hiện các dự án cơ bản. Khi nhu cầu của bạn tăng lên, việc nâng cấp lên WinCC Comfort sẽ mở ra nhiều khả năng mạnh mẽ hơn.

1.2. Lựa chọn phần cứng

Việc lựa chọn màn hình HMI phụ thuộc vào nhiều yếu tố: kích thước, độ phân giải, yêu cầu chức năng, môi trường làm việc và ngân sách.

Dưới đây là bảng so sánh các dòng HMI phổ biến mà Thanh Thiên Phú thường tư vấn cho khách hàng, giúp bạn đưa ra quyết định sáng suốt.

| Dòng HMI | Kích thước phổ biến | Cổng kết nối | Ưu điểm chính | Nhược điểm |

| KTP Basic Panels (ví dụ: KTP400, KTP700, KTP900) | 4, 7, 9, 12 inch | PROFINET (Ethernet) | Giá thành hợp lý, dễ sử dụng, phù hợp cho các ứng dụng đơn giản và tầm trung. Độ bền cao, hoạt động ổn định. | Chức năng hạn chế (không hỗ trợ Scripts, Recipes phức tạp). |

| TP Comfort Panels (ví dụ: TP700, TP900, TP1200) | 7, 9, 12, 15, 19, 22 inch | PROFINET, PROFIBUS, USB, Audio | Chức năng mạnh mẽ, hỗ trợ Scripts, Archives, Web server. Màn hình cảm ứng chất lượng cao, độ phân giải tốt. Vỏ nhôm bền bỉ. | Giá thành cao hơn dòng Basic. |

| MTP Unified Comfort Panels | 7, 10, 12, 15, 19, 22 inch | PROFINET (2 cổng với switch tích hợp) | Công nghệ web hiện đại, giao diện đồ họa vector (SVG), hỗ trợ đa chạm, bảo mật cao, dễ dàng truy cập từ xa. | Yêu cầu TIA Portal V16 trở lên. Cần thời gian để làm quen với triết lý lập trình mới. |

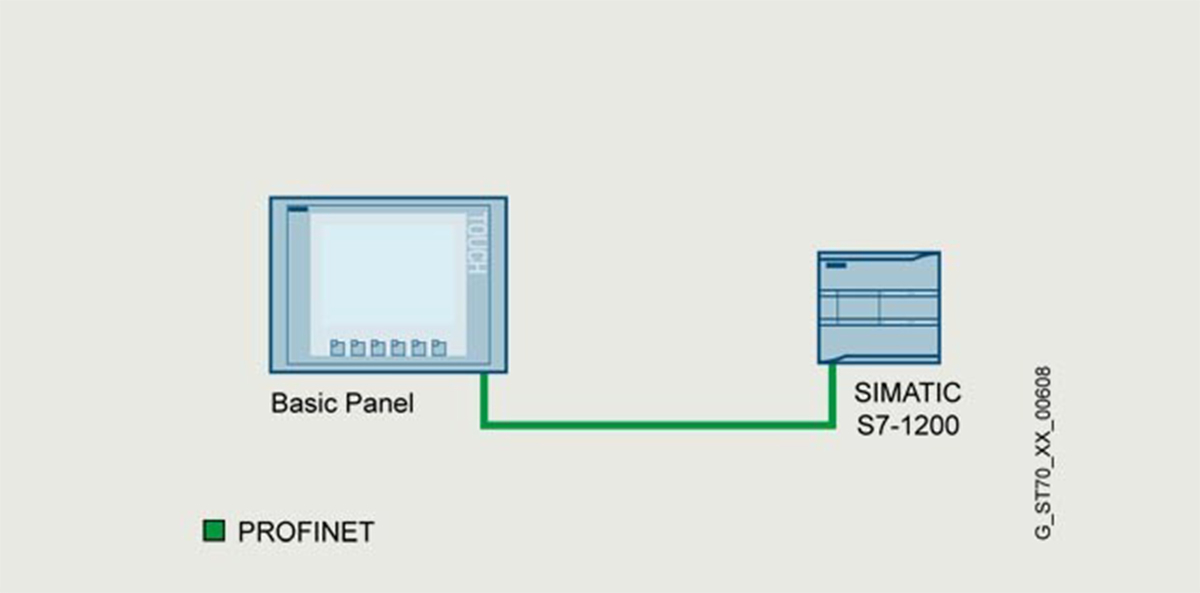

Đối với người mới bắt đầu hoặc các dự án điều khiển máy móc đơn lẻ, một bộ PLC S7-1200 kết hợp với màn hình KTP700 Basic là một lựa chọn khởi đầu hoàn hảo, tối ưu về chi phí và đáp ứng phần lớn nhu cầu thông thường.

Với các dây chuyền sản xuất phức tạp hơn, đòi hỏi lưu trữ dữ liệu hoặc quản lý công thức, bạn nên đầu tư vào màn hình TP900 Comfort hoặc các dòng cao hơn. Khả năng lập trình kịch bản của dòng Comfort sẽ giúp tạo ra các giải pháp tùy biến cao.

⇨ Tìm hiểu thêm về cách kết nối HMI với PLC S7-1200

Cuối cùng, đối với các dự án hướng tới nhà máy thông minh và IIoT, dòng MTP Unified Comfort Panels là một lựa chọn chiến lược, đảm bảo hệ thống không bị lạc hậu trong tương lai.

2. Hướng dẫn cấu hình/thiết lập phần cứng

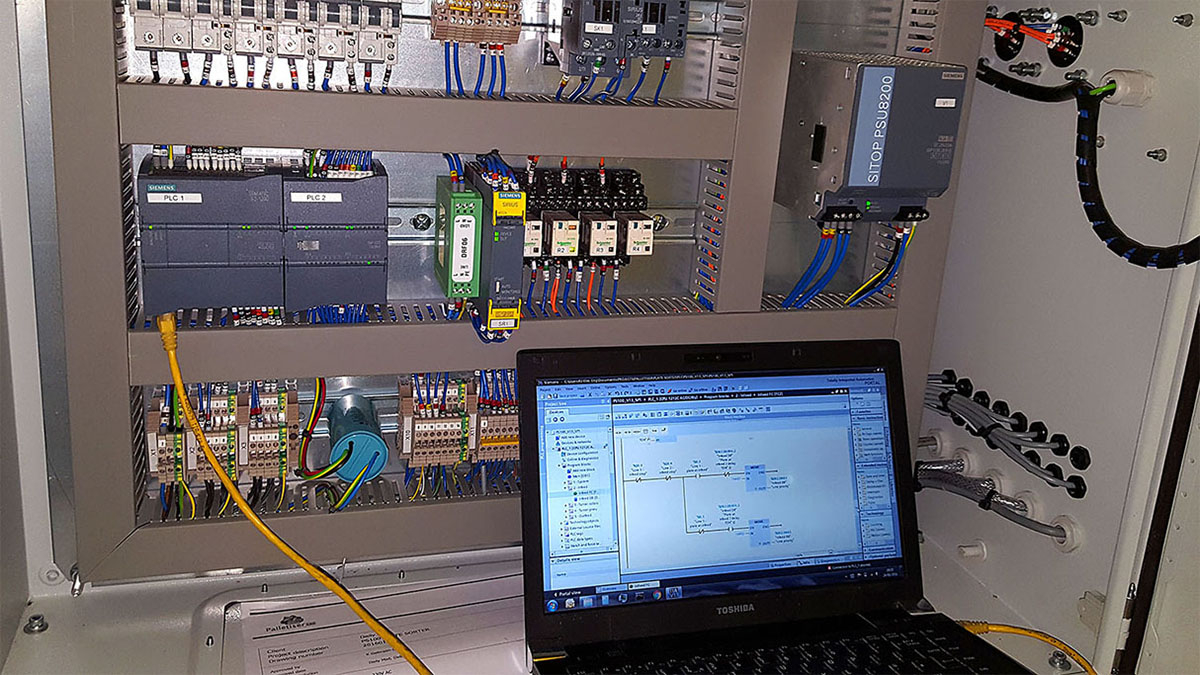

Sau khi đã chuẩn bị đầy đủ các thiết bị cần thiết, bước tiếp theo là tiến hành kết nối chúng với nhau một cách chính xác. Việc kết nối phần cứng đúng cách là bước nền tảng, đảm bảo hệ thống có thể hoạt động ổn định và giao tiếp thông suốt giữa các thành phần. Quá trình này đòi hỏi sự chính xác và tuân thủ các nguyên tắc an toàn điện cơ bản.

Quá trình thiết lập bắt đầu bằng việc lắp đặt vật lý các thiết bị vào vị trí. Bộ điều khiển PLC và bộ nguồn thường được gài chắc chắn lên thanh ray tiêu chuẩn, hay còn gọi là DIN rail, bên trong tủ điện. Đối với màn hình HMI, nó sẽ được lắp đặt ở mặt trước của tủ, tại vị trí đã được khoét lỗ sẵn theo đúng kích thước được nhà sản xuất quy định. Việc sử dụng các kẹp giữ đi kèm để cố định màn hình là rất quan trọng để đảm bảo sự vững chắc trong quá trình vận hành.

Tiếp theo, và cũng là bước quan trọng đòi hỏi sự cẩn thận cao, là việc kết nối nguồn điện. Trước khi thực hiện bất kỳ thao tác đấu nối nào, bạn phải đảm bảo rằng nguồn điện tổng đã được ngắt hoàn toàn để đảm bảo an toàn. Bộ nguồn 24VDC sẽ được sử dụng để cấp điện cho cả PLC và HMI. Bạn cần kết nối ngõ ra (+) của bộ nguồn với chân L+ của PLC và ngõ ra (-) với chân M. Tương tự, đối với HMI, ngõ ra (+) của nguồn sẽ được nối với chân 1 và ngõ ra (-) nối với chân 2 trên giắc cắm nguồn. Việc đấu nối đúng cực và siết chặt các đầu cốt sẽ giúp thiết bị hoạt động ổn định, tránh các sự cố do tiếp xúc kém.

Sau khi đã cấp nguồn an toàn, việc thiết lập mạng truyền thông PROFINET là cần thiết để PLC và HMI có thể trao đổi dữ liệu. Một phương pháp phổ biến và hiệu quả là sử dụng một thiết bị chuyển mạch Ethernet (switch) làm điểm kết nối trung tâm. Bạn sẽ dùng một cáp mạng để nối từ cổng PROFINET trên PLC đến một cổng của switch, một cáp khác để nối từ HMI đến switch, và một cáp thứ ba để nối máy tính lập trình của bạn vào cùng switch đó. Cấu trúc mạng hình sao này tạo ra một mạng cục bộ ổn định, cho phép tất cả các thiết bị giao tiếp với nhau một cách dễ dàng.

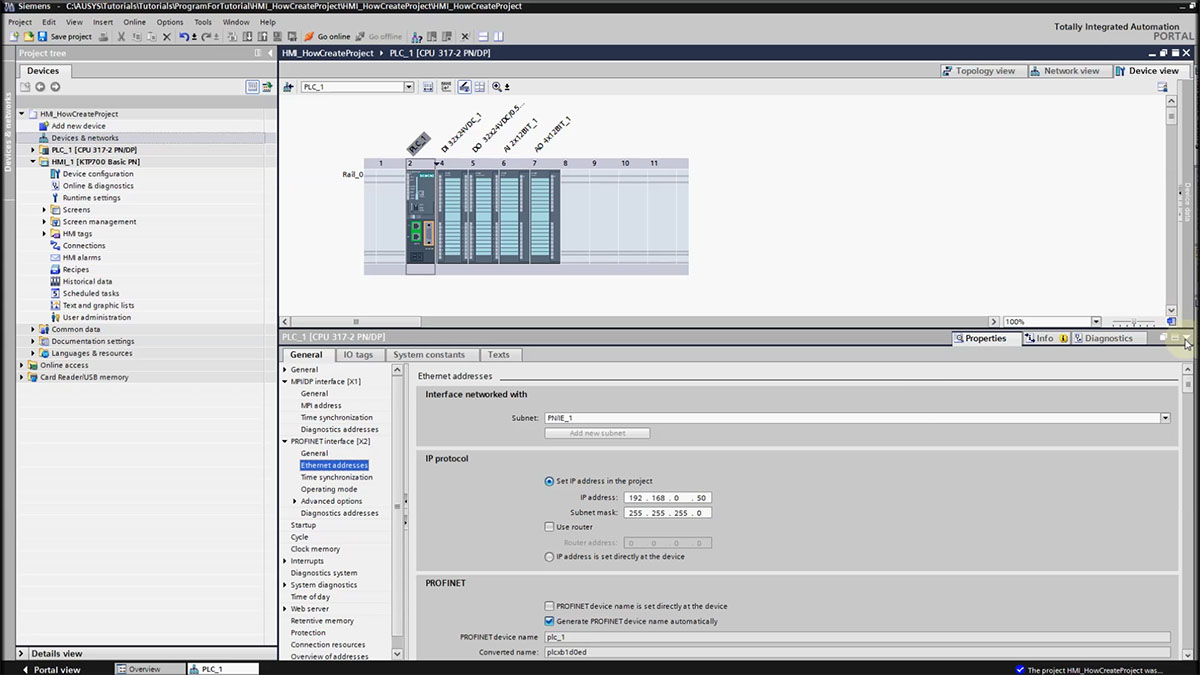

Một khía cạnh không thể thiếu trong cấu hình mạng là việc lên kế hoạch và gán địa chỉ IP. Mỗi thiết bị trên mạng PROFINET phải có một địa chỉ IP duy nhất và phải thuộc cùng một lớp mạng để có thể nhận diện nhau. Ví dụ, một cấu hình phổ biến là gán địa chỉ 192.168.0.1 cho PLC, 192.168.0.2 cho HMI, và một địa chỉ khác như 192.168.0.100 cho máy tính lập trình. Tất cả các thiết bị này sẽ sử dụng chung một Subnet Mask là 255.255.255.0 để xác định chúng thuộc cùng một mạng. Việc thiết lập các địa chỉ này sẽ được thực hiện cụ thể trong phần mềm TIA Portal.

Cuối cùng, trước khi chính thức cấp nguồn cho toàn bộ hệ thống, bạn cần kiểm tra lại toàn bộ các kết nối một lần nữa. Khi đã chắc chắn mọi thứ đều chính xác, hãy bật nguồn điện tổng. Dấu hiệu của việc thiết lập thành công là các đèn LED trên PLC sẽ sáng lên và màn hình HMI sẽ khởi động vào giao diện chờ. Nếu tất cả các dấu hiệu này đều xuất hiện, hệ thống của bạn đã sẵn sàng về mặt vật lý để nhận chương trình được tải xuống.

3. Hướng dẫn lập trình từng bước

Đây là phần quan trọng nhất của bài viết. Chúng tôi sẽ hướng dẫn bạn từng bước chi tiết, giả định chúng ta sẽ tạo một dự án đơn giản: Điều khiển và giám sát một động cơ thông qua màn hình HMI KTP700 kết nối với PLC S7-1200.

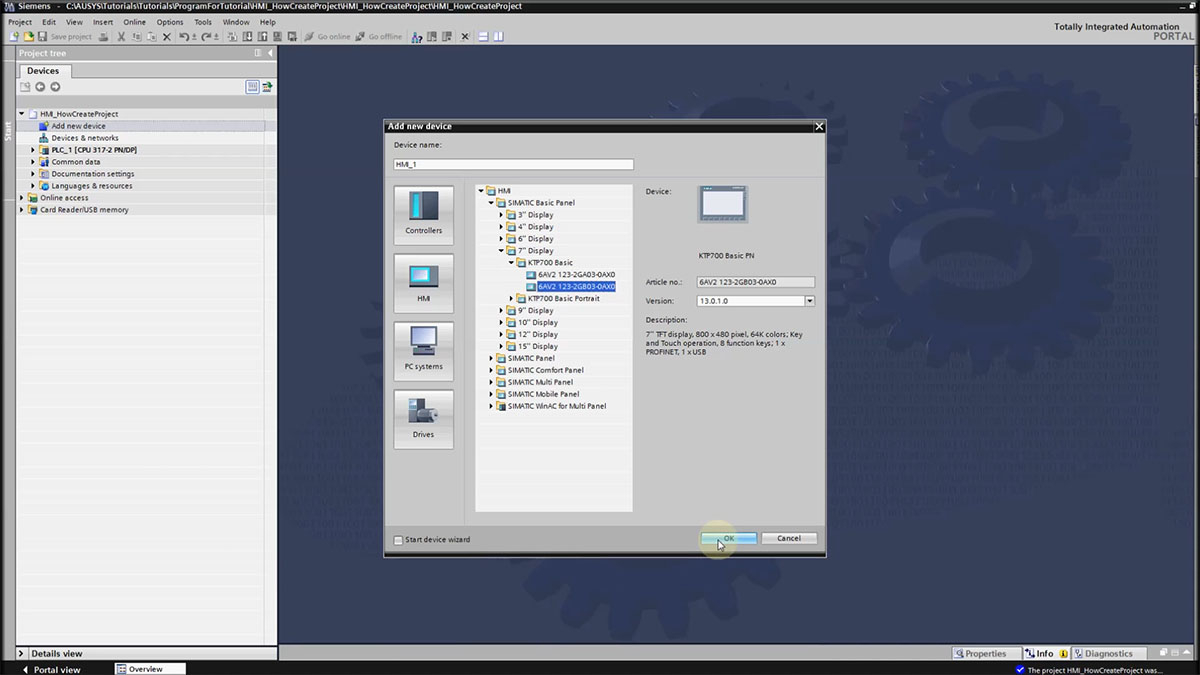

3.1. Tạo dự án mới và cấu hình thiết bị

Sau khi khởi động TIA Portal, bạn hãy bắt đầu bằng việc tạo một dự án mới thông qua lựa chọn Create new project. Sau khi đặt tên và chọn đường dẫn lưu trữ, hãy chuyển sang giao diện Project view để có nhiều công cụ hơn. Trong cây dự án, bạn sẽ thêm lần lượt các thiết bị của mình. Đầu tiên, nhấp đúp vào Add new device để thêm PLC, điều hướng đến Controllers -> SIMATIC S7-1200 và chọn chính xác mã CPU cùng phiên bản firmware bạn đang sử dụng. Tiếp theo, lặp lại thao tác Add new device để thêm HMI, chọn HMI -> SIMATIC Basic Panel và tìm đúng mã màn hình KTP700 của bạn.

Ngay sau khi thêm HMI, một trình hướng dẫn là HMI Wizard sẽ xuất hiện. Đây là công cụ hữu ích, nó sẽ dẫn dắt bạn qua các bước cấu hình ban đầu. Bạn sẽ cần chỉ định kết nối đến PLC đã tạo, chọn bố cục màn hình, thiết lập các màn hình cảnh báo, tạo các màn hình chức năng cơ bản và thêm các nút điều hướng. Khi hoàn tất các bước trong trình hướng dẫn này, bạn đã có một cấu trúc dự án cơ bản.

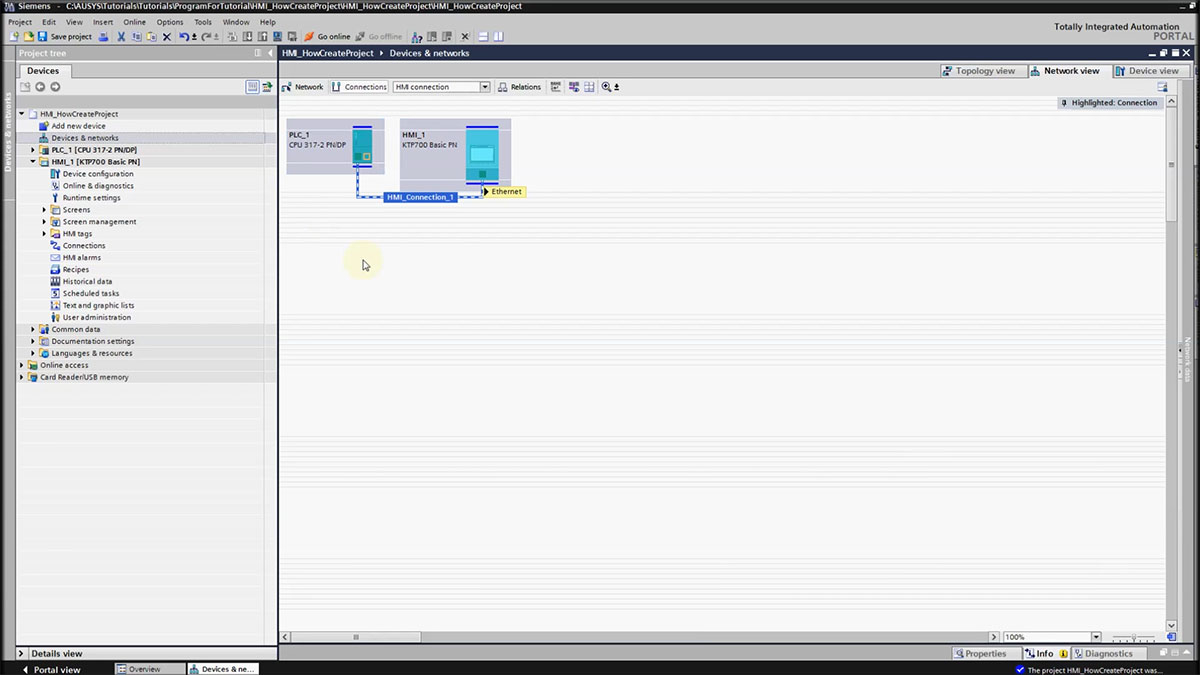

3.2. Thiết lập kết nối vật lý và mạng

Để hai thiết bị có thể giao tiếp, bạn cần thiết lập kết nối mạng cho chúng. Hãy chuyển sang cửa sổ Devices & networks. Tại đây, bạn sẽ thấy biểu tượng của PLC và HMI. Chỉ cần nhấp chuột vào cổng PROFINET màu xanh trên PLC, giữ và kéo một đường thẳng đến cổng tương ứng trên HMI. Thao tác này sẽ tạo ra một liên kết mạng ảo, gọi là HMI connection.

Tiếp theo là bước cấu hình địa chỉ IP. Bạn cần nhấp vào từng thiết bị, truy cập vào mục PROFINET interface trong cửa sổ Properties và đặt một địa chỉ IP tĩnh cho mỗi thiết bị. Một điểm cần lưu ý là PLC và HMI phải có địa chỉ IP thuộc cùng một lớp mạng nhưng không được trùng nhau.

3.3. Lập trình logic đơn giản trên PLC

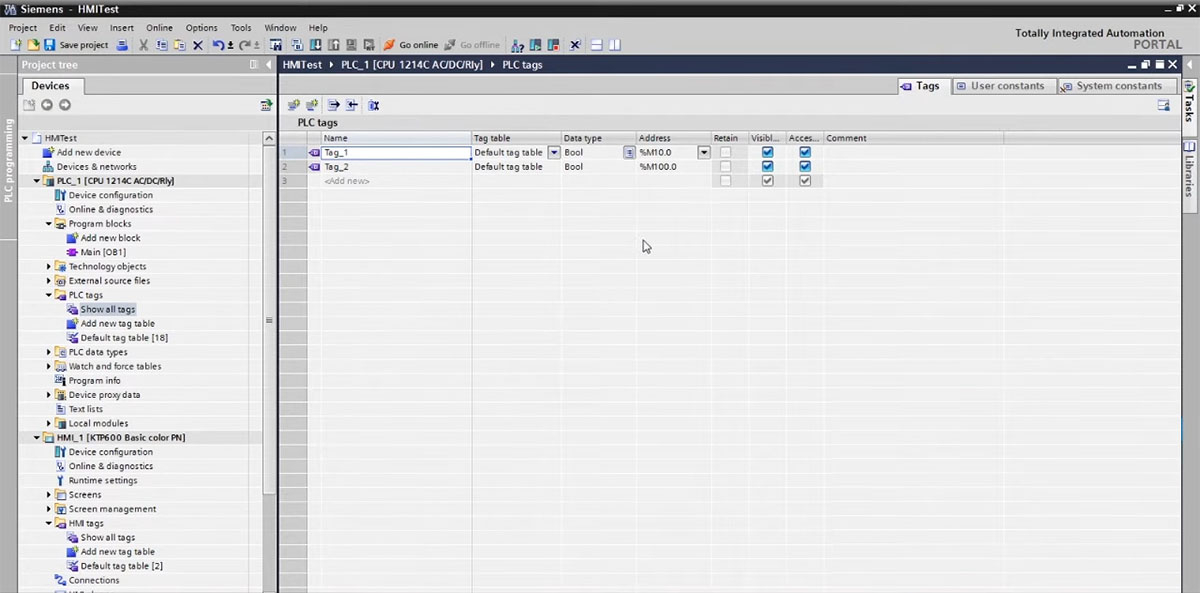

Trước khi thiết kế giao diện, chúng ta cần tạo ra logic điều khiển trên PLC. Hãy mở khối lập trình chính Main [OB1] trong mục Program blocks của PLC. Trong bảng khai báo biến ở phía trên, hãy tạo các tag cần thiết cho việc điều khiển, ví dụ như Start_Button (kiểu Bool, địa chỉ %M0.0), Stop_Button (kiểu Bool, địa chỉ %M0.1), Motor_Output (kiểu Bool, địa chỉ %Q0.0) và Motor_Status (kiểu Bool, địa chỉ %M0.2).

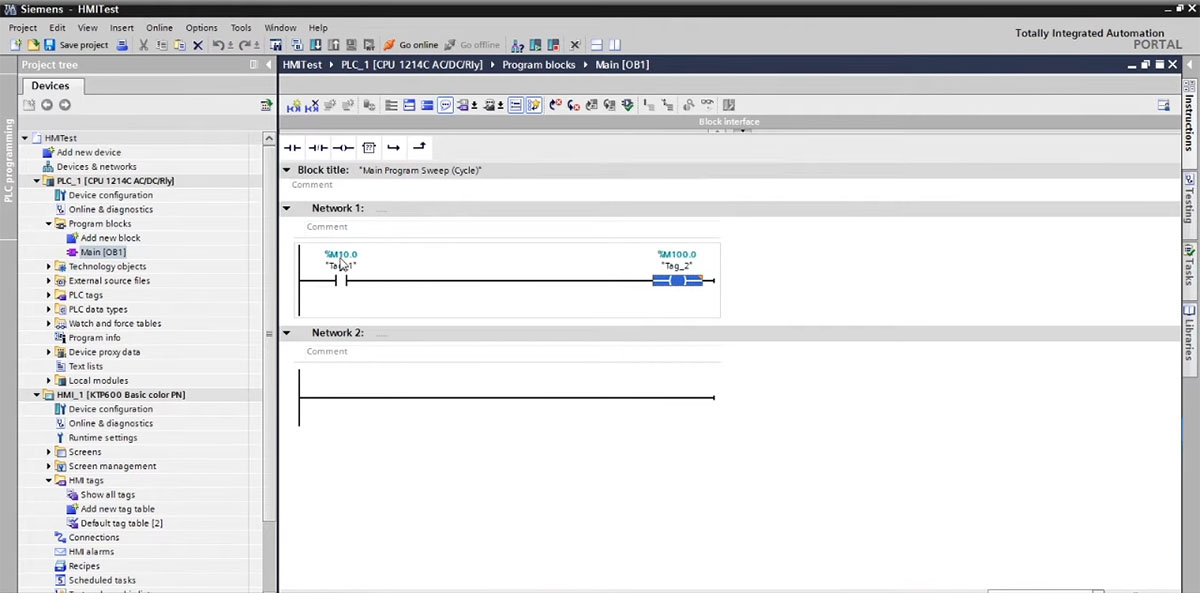

Sau khi khai báo, hãy viết một mạch Ladder đơn giản tại Network 1 để thực hiện chức năng Start/Stop, sử dụng một mạch tự giữ cơ bản với Start_Button, Stop_Button và Motor_Output. Tại Network 2, bạn có thể gán trạng thái của Motor_Output cho tag Motor_Status để HMI có thể giám sát.

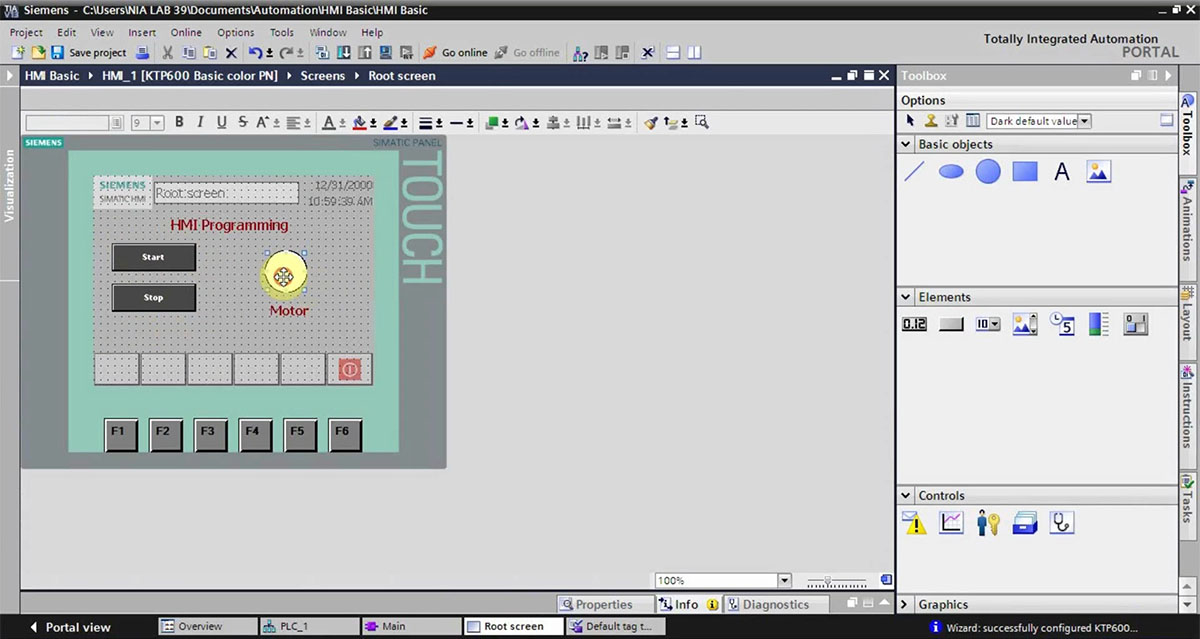

3.4. Thiết kế giao diện HMI và liên kết tag

Bây giờ là lúc biến màn hình HMI trống thành một giao diện điều khiển trực quan. Hãy mở màn hình chính Root screen từ cây dự án của HMI. Sử dụng thanh công cụ Toolbox bên phải, kéo và thả các đối tượng cần thiết vào màn hình, chẳng hạn như hai nút nhấn, một hình tròn để làm đèn báo và các ô văn bản để ghi chú.

Với mỗi đối tượng, bạn cần cấu hình thuộc tính của nó. Đối với nút Start, hãy đổi tên hiển thị thành START. Sau đó, trong tab Events, gán sự kiện Press để thực hiện chức năng SetBit lên tag Start_Button của PLC, và gán sự kiện Release để thực hiện ResetBit trên cùng tag đó. Thao tác này tạo ra một nút nhấn nhả. Làm tương tự với nút Stop và tag Stop_Button. Đối với đèn báo, hãy vào mục Animations -> Appearance, liên kết nó với tag Motor_Status. Sau đó, thiết lập hai dải giá trị: khi tag có giá trị là 0, đèn nền sẽ có màu Đỏ; khi tag có giá trị là 1, đèn nền sẽ chuyển sang màu Xanh lá.

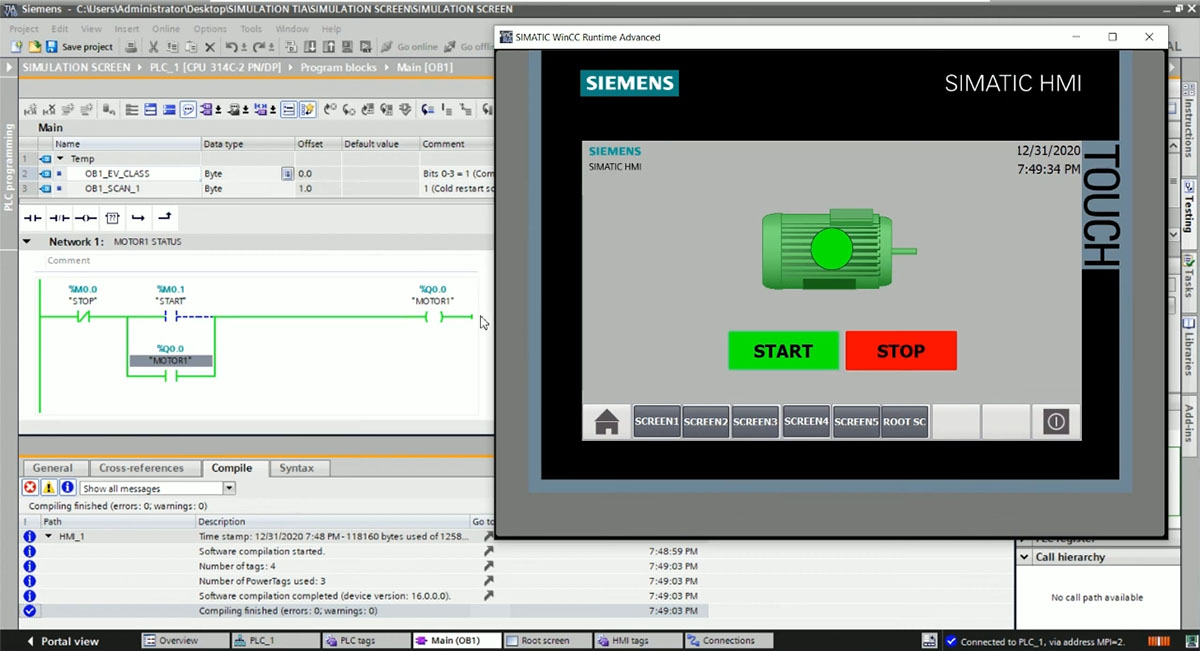

3.5. Mô phỏng và kiểm tra

Mô phỏng là một bước cực kỳ quan trọng giúp tiết kiệm thời gian và phát hiện lỗi sớm. Hãy chọn cả PLC và HMI trong cây dự án, sau đó nhấp vào biểu tượng Start simulation trên thanh công cụ. TIA Portal sẽ biên dịch và mở ra hai cửa sổ mô phỏng: một cho PLC (PLCSIM) và một cho HMI (WinCC RT Advanced). Bạn cần tải chương trình vào PLC ảo và khởi động nó. Sau đó, bạn có thể tương tác trực tiếp trên cửa sổ mô phỏng HMI, nhấp vào nút START/STOP và quan sát sự thay đổi của đèn báo cũng như trạng thái của các tag trong PLCSIM, đảm bảo logic hoạt động đúng như mong đợi.

3.6. Tải chương trình xuống thiết bị

Khi việc mô phỏng đã thành công, bạn đã sẵn sàng để triển khai trên thiết bị vật lý. Hãy kết nối máy tính, PLC và HMI bằng cáp Ethernet và cấp nguồn cho chúng. Trong TIA Portal, nhấp chuột phải vào thiết bị PLC và chọn Download to device. Cửa sổ tải chương trình sẽ hiện ra, cho phép bạn quét mạng để tìm PLC, sau đó tiến hành tải cả cấu hình phần cứng và phần mềm xuống.

Lặp lại quy trình tương tự cho thiết bị HMI. Sau khi tải xong, HMI sẽ khởi động lại và hiển thị giao diện bạn vừa thiết kế, sẵn sàng để điều khiển hệ thống thực.

4. Một số lưu ý khi lập trình

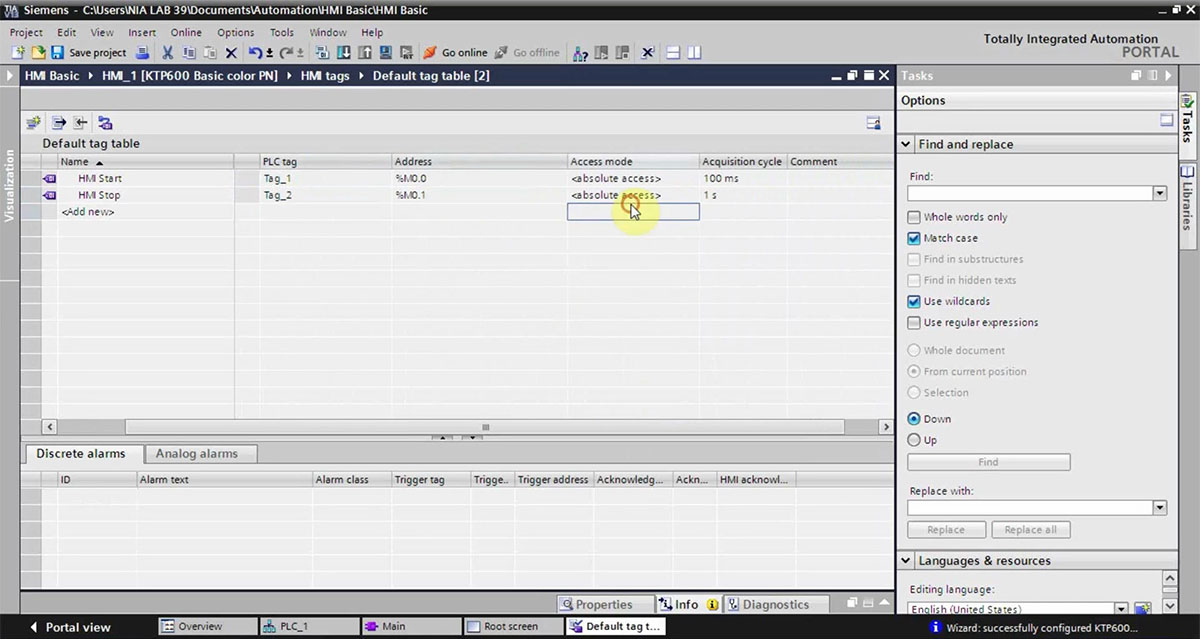

Một trong những kỹ thuật tối ưu hóa quan trọng nhất là quản lý thời gian cập nhật của các tag, hay còn được biết đến với tên gọi Acquisition Cycle. Không phải tag nào trong hệ thống cũng cần được cập nhật với tần suất như nhau. Các tag điều khiển trực tiếp như nút nhấn cần chu kỳ cập nhật nhanh, ví dụ 100ms, để đảm bảo phản hồi tức thì. Ngược lại, các tag chỉ dùng để hiển thị thông tin ít thay đổi như nhiệt độ hay áp suất có thể được đặt với chu kỳ dài hơn, chẳng hạn 1 giây hoặc 2 giây. Việc thiết lập chu kỳ cập nhật hợp lý cho từng tag trong bảng HMI tags sẽ giúp giảm tải đáng kể cho mạng truyền thông và bộ xử lý của HMI, làm cho toàn bộ hệ thống hoạt động mượt mà và phản hồi nhanh hơn.

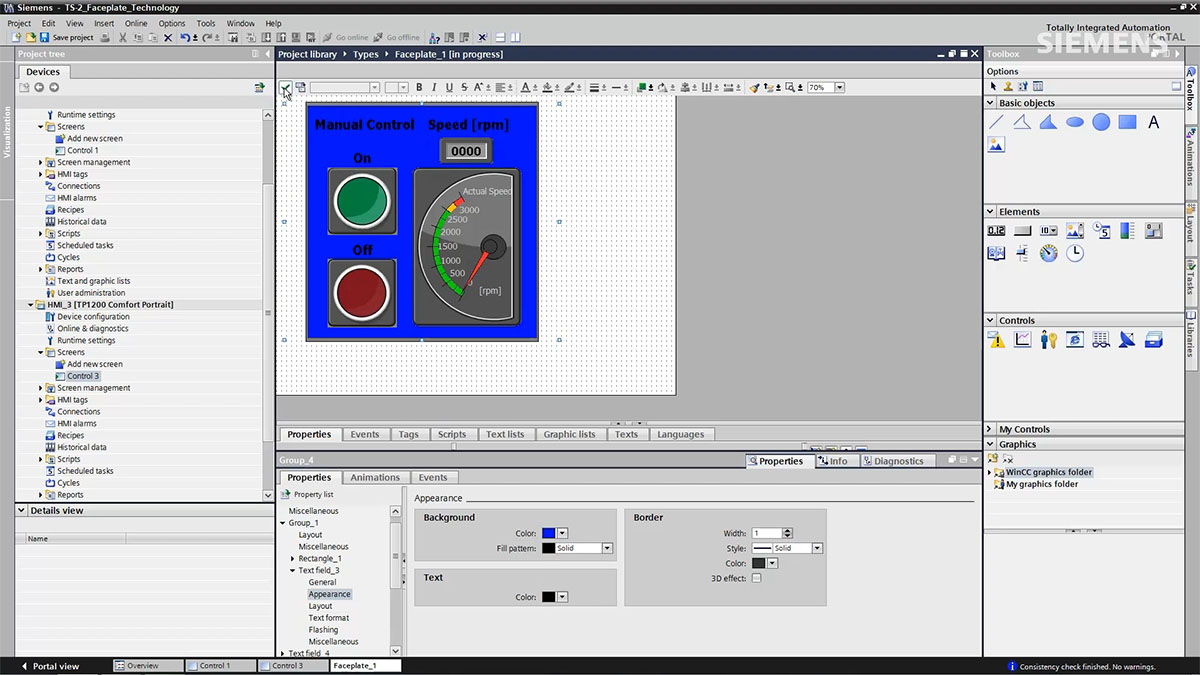

Đối với các hệ thống có nhiều cụm máy hoặc thiết bị giống hệt nhau như động cơ, van, việc sử dụng Faceplates là một giải pháp cực kỳ hiệu quả. Faceplate là một đối tượng đồ họa tùy chỉnh, được đóng gói sẵn bao gồm các thành phần như nút nhấn, đèn báo, trường hiển thị. Thay vì phải thiết kế lặp đi lặp lại cho từng đối tượng, bạn chỉ cần tạo ra một Faceplate duy nhất. Sau đó, bạn có thể kéo thả Faceplate này ra nhiều lần và chỉ việc liên kết nó với bộ tag tương ứng của từng động cơ hoặc van cụ thể. Phương pháp này không chỉ tiết kiệm hàng giờ công thiết kế mà còn giúp việc bảo trì, nâng cấp hệ thống sau này trở nên đơn giản và nhất quán hơn rất nhiều.

Lập trình kịch bản bằng VBScript trên dòng HMI Comfort Panel mang lại sức mạnh tùy biến rất lớn, tuy nhiên nó cần được sử dụng một cách thông minh và có chừng mực. Việc lạm dụng các đoạn script phức tạp hoặc chạy liên tục có thể làm tiêu tốn tài nguyên của HMI và gây ra hiện tượng chậm, giật. Nguyên tắc chung là hãy ưu tiên sử dụng các chức năng có sẵn của HMI trước khi nghĩ đến việc viết script. Chỉ nên dùng script cho các tác vụ phức tạp mà chức năng chuẩn không thể đáp ứng, ví dụ như xử lý chuỗi ký tự, thực hiện các phép tính toán logic phức tạp, hoặc giao tiếp với các thiết bị bên ngoài thông qua những giao thức đặc biệt.

Vấn đề bảo mật và quản lý người dùng (User Administration) là một yếu tố không thể bỏ qua trong bất kỳ dự án HMI chuyên nghiệp nào. Việc bật tính năng này và phân quyền rõ ràng cho từng nhóm người dùng là hết sức cần thiết. Cần xác định rõ ai chỉ có quyền vận hành (Operator), ai được phép thay đổi các thông số cài đặt (Supervisor), và ai có toàn quyền quản trị hệ thống (Administrator). Theo thống kê nội bộ từ các dự án của chúng tôi, một hệ thống phân quyền người dùng tốt có thể ngăn chặn được hơn 30% các sự cố vận hành do thao tác sai hoặc can thiệp trái phép, qua đó bảo vệ an toàn cho cả con người và máy móc.

Cuối cùng, chất lượng của một giao diện HMI còn được đánh giá qua mức độ thân thiện với người dùng, hay còn gọi là thiết kế UX/UI. Một giao diện tốt cần tuân thủ nguyên tắc 3-click, nghĩa là người vận hành phải có khả năng truy cập bất kỳ chức năng quan trọng nào trong vòng tối đa ba lần chạm màn hình. Việc sử dụng màu sắc cũng cần nhất quán trong toàn bộ dự án để tạo ra sự nhận diện trực quan, ví dụ như màu xanh lá luôn biểu thị trạng thái hoạt động, màu đỏ cho lỗi hoặc dừng, và màu vàng cho cảnh báo. Thêm vào đó, việc ưu tiên sử dụng đồ họa vector (SVG) thay vì ảnh bitmap sẽ giúp giao diện luôn sắc nét ở mọi độ phân giải và giảm dung lượng của dự án.

5. Kết luận

Hành trình chinh phục kỹ năng lập trình HMI Siemens là một khoản đầu tư chiến lược cho cả sự nghiệp cá nhân và sự phát triển của doanh nghiệp. Nó không chỉ là việc học cách sử dụng một công cụ, mà là nắm bắt một phương pháp tư duy để giải quyết các vấn đề trong sản xuất, tối ưu hóa hiệu suất, và kiến tạo nên những hệ thống tự động hóa thông minh, an toàn và hiệu quả.

Từ việc lựa chọn đúng thiết bị, chuẩn bị môi trường làm việc, đến việc thực hiện từng bước lập trình và tối ưu hóa, bài viết này đã cung cấp cho bạn một lộ trình toàn diện. Cảm giác tự tay thiết kế một giao diện điều khiển, nhìn nó hoạt động trơn tru và mang lại giá trị thực tiễn cho nhà máy là một trải nghiệm đầy tự hào mà mọi kỹ sư đều khao khát.

Tuy nhiên, lý thuyết chỉ là bước khởi đầu. Quá trình thực hành và triển khai thực tế luôn có những thách thức riêng. Đó là lúc bạn cần một người đồng hành đáng tin cậy. Tại Thanh Thiên Phú, chúng tôi không chỉ cung cấp các thiết bị tự động hóa Siemens chính hãng như PLC Siemens, HMI, biến tần với mức giá cạnh tranh và chính sách bảo hành rõ ràng. Chúng tôi còn có một đội ngũ kỹ sư giàu kinh nghiệm, luôn sẵn sàng lắng nghe và tư vấn những giải pháp tối ưu nhất, phù hợp nhất với quy mô và ngân sách của bạn.

- Hotline: 08.12.77.88.99

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

- Website: thanhthienphu.vn