Lập trình HMI Mitsubishi là một kỹ năng cốt lõi, giúp tối ưu hóa vận hành và nâng cao hiệu suất cho mọi hệ thống tự động hóa công nghiệp. Việc làm chủ công nghệ giao diện người máy này không chỉ giúp các kỹ sư giải quyết triệt để các bài toán điều khiển phức tạp mà còn là chìa khóa để hiện đại hóa dây chuyền sản xuất, từ đó tạo ra lợi thế cạnh tranh vượt trội cho doanh nghiệp. Thanh Thiên Phú sẽ mang đến hướng dẫn toàn diện về lập trình HMI Mitsubishi trong bài viết sau đây.

1. Chuẩn bị phần cứng và phần mềm

Để xây dựng một hệ thống giám sát và điều khiển thành công, bước chuẩn bị là vô cùng quan trọng. Việc lựa chọn đúng phần cứng và cài đặt đầy đủ phần mềm quyết định một phần lớn sự thành công của dự án, giúp tiết kiệm thời gian và công sức ở các giai đoạn sau.

1.1. Lựa chọn phần cứng

Mitsubishi Electric cung cấp nhiều dòng sản phẩm khác nhau, mỗi dòng được thiết kế cho các phân khúc ứng dụng riêng. Hiểu rõ tính năng của từng dòng sẽ giúp bạn đưa ra quyết định đầu tư phù hợp, tránh lãng phí hoặc mua thiết bị không đáp ứng đủ yêu cầu.

Dòng sản phẩm HMI chính của Mitsubishi là GOT (Graphic Operation Terminal), với hai series phổ biến là GOT2000 và GOT Simple.

Dòng GOT2000 (GT2x Series) là dòng HMI cao cấp, tích hợp nhiều công nghệ mới, phù hợp cho các dây chuyền sản xuất lớn và hệ thống phức tạp đòi hỏi khả năng xử lý mạnh mẽ, kết nối đa dạng. Các tính năng của nó bao gồm cử chỉ đa điểm chạm, khả năng điều khiển từ xa qua VNC, ghi hình video hoạt động trên màn hình, và giao tiếp với nhiều loại thiết bị khác nhau cùng lúc. Nếu dự án yêu cầu hiệu suất cao và khả năng mở rộng, GOT2000 là một lựa chọn hợp lý.

Trong khi đó, dòng GOT Simple (GS21 Series) là dòng HMI phổ thông, được tối ưu về chi phí nhưng vẫn đảm bảo hiệu năng ổn định và các tính năng cần thiết cho hầu hết máy móc và hệ thống vừa và nhỏ. Với màn hình hiển thị rõ nét, bộ nhớ đủ dùng và các cổng giao tiếp cơ bản như Ethernet và Serial, GOT Simple là giải pháp phù hợp cho các ứng dụng như điều khiển máy đóng gói, máy CNC đơn lẻ, hay hệ thống bơm. Đây là lựa chọn thường được xem xét cho các doanh nghiệp nhỏ và vừa muốn nâng cấp hệ thống với ngân sách tối ưu.

Bảng dưới đây cung cấp thông tin so sánh một số model tiêu biểu để hỗ trợ quá trình lựa chọn.

| Tiêu chí | GOT2000 (GT27 Series) | GOT2000 (GT25 Series) | GOT Simple (GS21 Series) |

| Kích thước màn hình | 8.4, 10.4, 12.1, 15 inch | 5.7, 8.4, 10.4, 12.1 inch | 7, 10.2 inch |

| Độ phân giải | SVGA (800×600) / XGA (1024×768) | VGA (640×480) / SVGA (800×600) | WVGA (800×480) |

| Bộ nhớ trong | 57MB (lưu trữ), 128MB (thực thi) | 57MB (lưu trữ), 128MB (thực thi) | 15MB |

| Cổng giao tiếp | Ethernet, RS232, RS422/485, USB Host/Device, SD Card | Ethernet, RS232, RS422/485, USB Host/Device, SD Card | Ethernet, RS422/485, USB Host/Device |

| Tính năng nâng cao | Cử chỉ đa điểm, VNC server, Ghi video, Kịch bản (Script) | VNC server, Kịch bản (Script) | Các tính năng cơ bản |

| Phân khúc ứng dụng | Dây chuyền lớn, hệ thống phức tạp, yêu cầu cao về hiệu năng và kết nối | Máy móc phức tạp, hệ thống tầm trung, cần sự cân bằng giữa tính năng và chi phí | Máy đơn lẻ, hệ thống nhỏ, ưu tiên về chi phí và các chức năng cơ bản |

HMI cần được kết nối với một bộ điều khiển logic khả trình (PLC) để trao đổi dữ liệu. Mitsubishi cung cấp các dòng PLC Mitsubishi tương ứng như FX-series cho ứng dụng nhỏ và vừa, và Q-series/L-series cho ứng dụng lớn và hiệu suất cao.

Việc lựa chọn cáp kết nối cũng rất quan trọng, phụ thuộc vào cổng giao tiếp trên HMI và PLC. Có hai phương thức kết nối chính là qua RS422 và Ethernet. Kết nối qua RS422 là phương thức nối tiếp truyền thống và ổn định, yêu cầu cáp lập trình chuyên dụng, ví dụ cáp tròn kết nối từ cổng DB9 của HMI tới cổng mini-DIN 8-pin của PLC FX-series. Trong khi đó, kết nối qua Ethernet là phương thức hiện đại, tốc độ cao và linh hoạt hơn, chỉ cần sử dụng cáp mạng Ethernet thông thường. Phương thức này cho phép một HMI kết nối với nhiều PLC cùng lúc.

1.2. Phần mềm GT Designer3 và các công cụ hỗ trợ

Sau khi chuẩn bị phần cứng, bước tiếp theo là cài đặt môi trường phần mềm trên máy tính. Công cụ phần mềm cốt lõi là GT Works3, một bộ phần mềm tích hợp trong đó có GT Designer3. GT Designer3 là ứng dụng chính dùng để thiết kế, cấu hình và lập trình HMI Mitsubishi. Đây là nơi bạn sẽ thực hiện việc tạo các màn hình giao diện, vẽ đối tượng, gán địa chỉ và thiết lập các tính năng. GT Works3 cũng bao gồm trình mô phỏng (Simulator) để kiểm tra chương trình mà không cần HMI thật. Để đảm bảo tính ổn định, bạn nên tìm kiếm phiên bản mới nhất từ trang web chính thức của Mitsubishi Electric Automation.

Bên cạnh đó, để HMI có thể giao tiếp, PLC cũng cần được lập trình. Tùy thuộc vào dòng PLC bạn sử dụng, bạn sẽ cần phần mềm GX Works2 (cho các dòng FX, L, Q) hoặc GX Works3 (cho các dòng iQ-R, iQ-F mới nhất). Cuối cùng, để máy tính có thể nhận diện và nạp chương trình xuống HMI qua cổng USB, bạn cần cài đặt driver USB của Mitsubishi. Driver này thường được tích hợp sẵn trong bộ cài GT Works3.

Việc chuẩn bị kỹ lưỡng về phần cứng và phần mềm đảm bảo quá trình lập trình diễn ra thuận lợi, tránh được các lỗi kết nối hay không tương thích, giúp bạn tập trung vào việc thiết kế giao diện điều khiển.

2. Hướng dẫn cấu hình/thiết lập phần cứng

Sau khi đã lựa chọn được các thiết bị phần cứng phù hợp, bước tiếp theo có vai trò nền tảng là kết nối vật lý chúng lại với nhau một cách chính xác. Việc thiết lập phần cứng đúng ngay từ đầu là yếu tố tiên quyết để đảm bảo quá trình lập trình HMI Mitsubishi và vận hành sau này diễn ra suôn sẻ, tránh được các lỗi giao tiếp khó chẩn đoán. Quá trình này bao gồm ba công việc chính: cấp nguồn cho thiết bị, kết nối HMI với PLC, và kết nối HMI với máy tính.

Đầu tiên là công việc cấp nguồn cho các thiết bị. Bạn cần kiểm tra kỹ thông số điện áp hoạt động được ghi trên nhãn của từng thiết bị. Hầu hết các dòng HMI Mitsubishi GOT đều sử dụng nguồn điện một chiều 24VDC. Đối với PLC, tùy thuộc vào model, nó có thể sử dụng nguồn 220VAC hoặc 24VDC. Việc cấp sai điện áp có thể gây hư hỏng vĩnh viễn cho thiết bị. Hãy đảm bảo bạn kết nối đúng cực tính (+/-) cho nguồn DC và đúng dây pha (L/N) cho nguồn AC vào các terminal cấp nguồn tương ứng trên HMI và PLC.

Tiếp theo là bước quan trọng nhất: kết nối giao tiếp giữa HMI và PLC. Có hai phương thức phổ biến để thực hiện việc này. Phương thức thứ nhất là kết nối nối tiếp, thường sử dụng chuẩn RS-422. Đối với việc kết nối HMI GOT với PLC dòng FX, bạn sẽ cần một sợi cáp lập trình chuyên dụng, ví dụ như cáp SC-09 hoặc các loại cáp tương đương. Một đầu cáp sẽ được cắm vào cổng giao tiếp tròn (Mini-DIN 8-pin) trên PLC, đầu còn lại cắm vào cổng COM (DB9) trên HMI. Hãy đảm bảo các đầu cắm được vặn chặt để tín hiệu không bị chập chờn. Phương thức thứ hai hiện đại và linh hoạt hơn là kết nối qua mạng Ethernet. Cả HMI và PLC đều cần có cổng Ethernet. Bạn chỉ cần sử dụng cáp mạng tiêu chuẩn (Cat5e hoặc Cat6) để kết nối từ cổng Ethernet của HMI và PLC vào chung một bộ chia mạng (switch). Phương thức này cho phép tốc độ truyền thông cao hơn và dễ dàng mở rộng hệ thống.

Cuối cùng, để có thể nạp chương trình từ máy tính xuống HMI, bạn cần thực hiện kết nối giữa hai thiết bị này. Cách kết nối phổ biến và đơn giản nhất là sử dụng cáp USB. Hầu hết các màn hình HMI Mitsubishi hiện đại đều được trang bị một cổng USB Type-B. Bạn sử dụng một sợi cáp USB thông thường, cắm đầu Type-B vào HMI và đầu Type-A còn lại vào máy tính của bạn. Cần lưu ý rằng máy tính phải được cài đặt driver USB của Mitsubishi (thường có sẵn trong bộ cài GT Works3) để có thể nhận diện được HMI.

3. Hướng dẫn lập trình từng bước

Đây là phần nội dung chính, hướng dẫn bạn quy trình để tạo một dự án HMI hoàn chỉnh bằng phần mềm GT Designer3.

3.1. Bước 1: Khởi tạo dự án và cấu hình kết nối

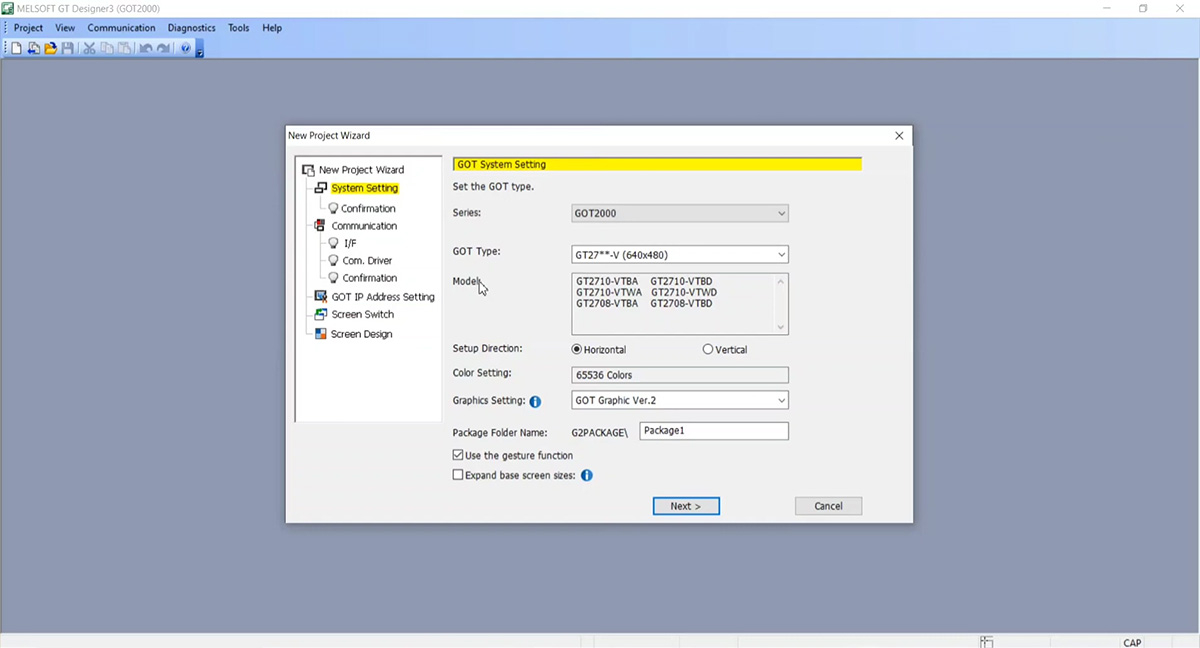

Việc khởi tạo và cấu hình chính xác ngay từ đầu sẽ giúp tránh được nhiều lỗi giao tiếp phổ biến. Đầu tiên, để tạo một dự án mới, bạn hãy mở phần mềm GT Designer3, trên thanh menu chọn Project và sau đó chọn New. Một cửa sổ New Project Wizard sẽ hiện ra để hướng dẫn bạn qua các bước. Trong cửa sổ này, bước quan trọng đầu tiên là xác nhận model HMI bạn đang sử dụng, ví dụ GS21 cho GOT Series và GS2110-WTBD cho GOT Type. Việc chọn đúng model sẽ đảm bảo độ phân giải và các tính năng được hỗ trợ là chính xác.

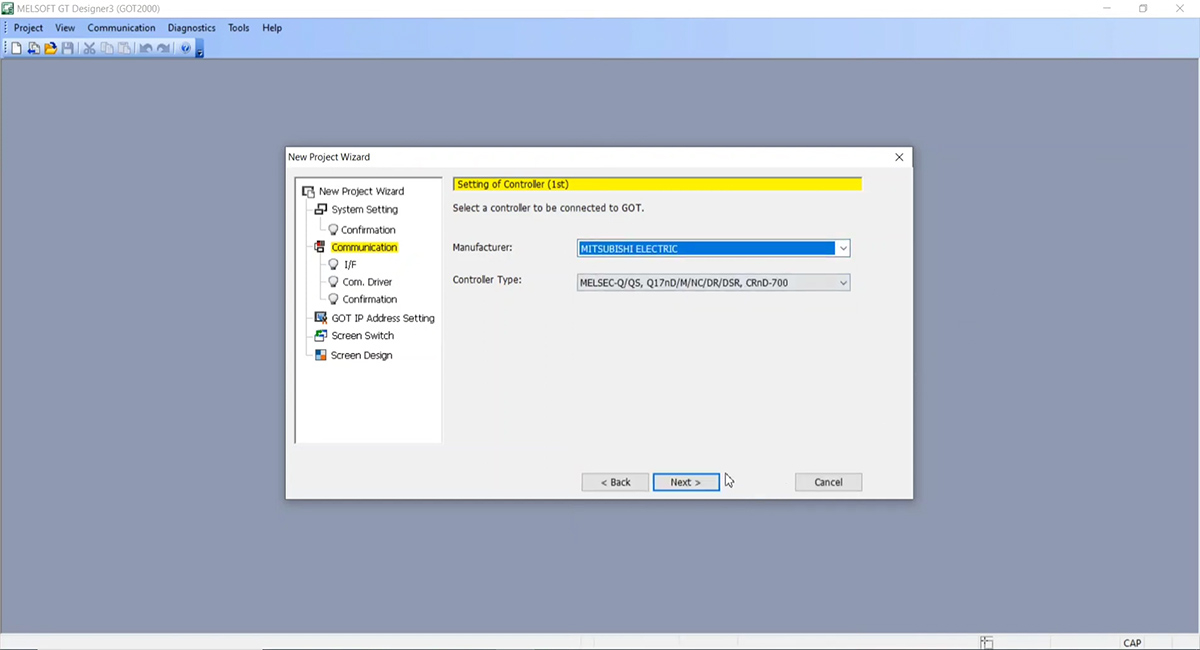

Tiếp theo là bước cấu hình kênh giao tiếp (Controller Setup), đây là bước thiết lập kết nối giữa HMI và PLC. Bạn nhấn vào nút New để thêm một bộ điều khiển, sau đó trong cửa sổ Controller Type Setting, bạn cần khai báo các thông tin như Manufacturer là MITSUBISHI ELECTRIC CORP. và Controller Type là dòng PLC bạn đang kết nối, ví dụ MELSEC-FX. Giao diện kết nối (I/F) cũng cần được chọn đúng, ví dụ Serial cho kết nối nối tiếp hoặc Ethernet cho kết nối mạng. Sau khi nhấn OK, một cửa sổ khác sẽ yêu cầu bạn thiết lập các thông số chi tiết cho kênh giao tiếp đó. Hãy đảm bảo các thông số này khớp chính xác với cấu hình trên PLC. Cuối cùng, bạn nhấn Next qua các bước còn lại và nhấn Finish để hoàn tất việc tạo dự án.

3.2. Bước 2: Thiết kế giao diện giám sát

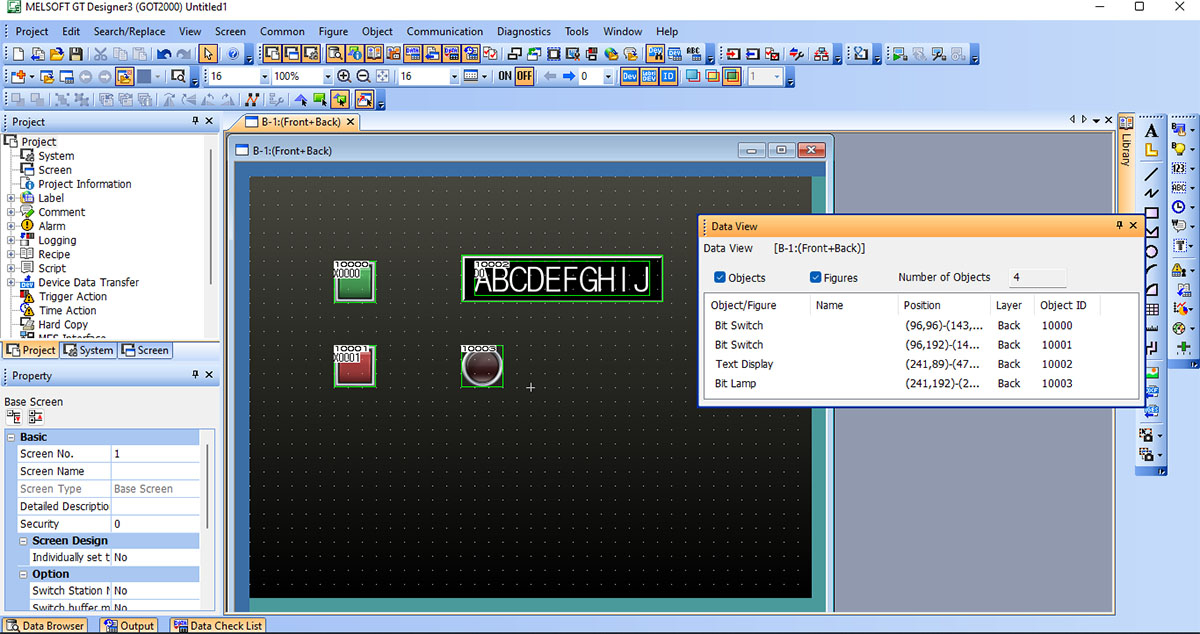

Giao diện là nơi người vận hành tương tác trực tiếp với hệ thống. Một giao diện được thiết kế tốt cần trực quan, dễ hiểu. Không gian làm việc của GT Designer3 bao gồm vùng trung tâm là màn hình (Screen) để vẽ đối tượng, thanh công cụ bên trái chứa các đối tượng như Nút nhấn (Switch) hay Đèn báo (Lamp), và cửa sổ Project Workspace bên phải để quản lý các thành phần dự án.

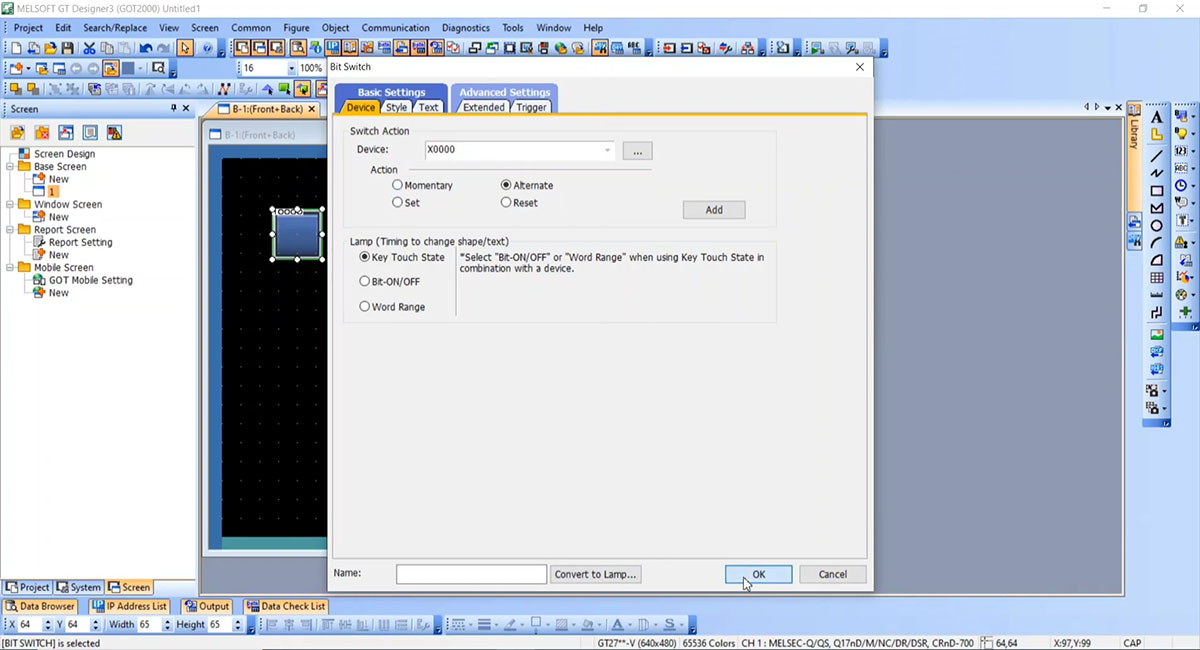

Để tạo các đối tượng cơ bản, bạn có thể bắt đầu với Nút nhấn (Bit Switch) để bật/tắt một thiết bị. Click vào biểu tượng Bit Switch, vẽ một hình chữ nhật trên màn hình và double-click để mở thuộc tính, nơi bạn có thể tùy chỉnh hình dạng, màu sắc và hành động (Action) của nút.

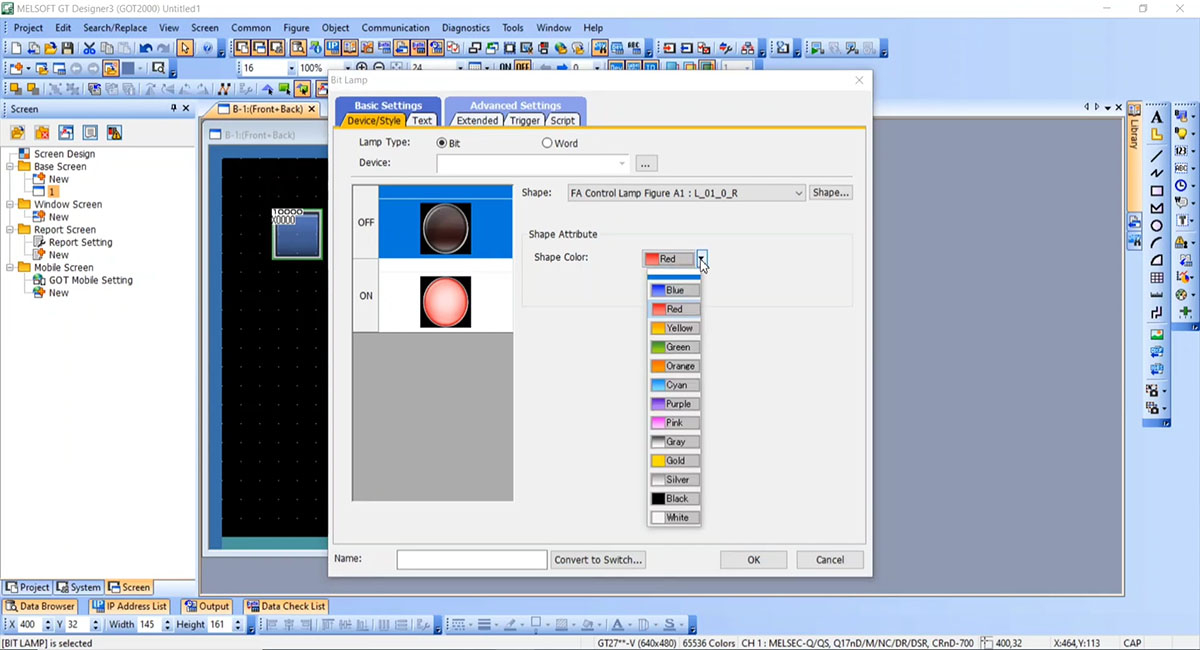

Tương tự, bạn có thể tạo Đèn báo (Bit Lamp) để hiển thị trạng thái, với các màu sắc khác nhau tương ứng với trạng thái ON/OFF.

Để theo dõi các thông số như nhiệt độ hay tốc độ, bạn sử dụng đối tượng Hiển thị giá trị số (Numerical Display). Nếu muốn người vận hành có thể thay đổi một giá trị cài đặt, bạn sử dụng đối tượng Nhập giá trị số (Numerical Input). Cuối cùng, đối tượng Văn bản (Text) được dùng để đặt tên cho các đối tượng khác và cung cấp hướng dẫn.

Để thiết kế một cách có hệ thống, bạn nên sử dụng màu sắc nhất quán, ví dụ Xanh lá cho trạng thái chạy (Run) và Đỏ cho dừng (Stop). Bố trí các nút điều khiển liên quan gần nhau và sắp xếp theo quy trình vận hành thực tế sẽ giúp người vận hành làm việc hiệu quả hơn.

3.3. Bước 3: Gán địa chỉ và tạo liên kết với PLC

Các đối tượng đồ họa cần được kết nối với các vùng nhớ (Device) tương ứng trong PLC để có thể hoạt động. Nguyên tắc là mỗi đối tượng trên HMI sẽ được liên kết với một địa chỉ cụ thể trong PLC. Khi giá trị của vùng nhớ đó trong PLC thay đổi, trạng thái của đối tượng trên HMI sẽ cập nhật theo và ngược lại.

Để gán địa chỉ cho nút nhấn và đèn báo, bạn double-click vào đối tượng, tìm đến mục Device trong cửa sổ thuộc tính và nhập địa chỉ vùng nhớ trong PLC. Ví dụ, nếu bạn muốn một nút nhấn điều khiển relay M0 trong PLC, bạn nhập M0 vào ô Device. Tương tự, nếu bạn muốn một đèn báo sáng khi M0 ON, bạn cũng gán địa chỉ M0 cho đèn báo đó. Khi người dùng nhấn nút trên HMI, lệnh sẽ được gửi tới PLC để thay đổi trạng thái của bit M0, và PLC sẽ phản hồi lại để HMI cập nhật trạng thái đèn báo.

Đối với các đối tượng số như Numerical Display, bạn sẽ gán địa chỉ của một thanh ghi dữ liệu (Data Register) trong PLC, ví dụ D100. HMI sẽ đọc và hiển thị giá trị hiện tại của D100. Với đối tượng Numerical Input, khi người vận hành nhập một giá trị mới, giá trị đó sẽ được ghi vào thanh ghi tương ứng trong PLC. Việc gán địa chỉ chính xác là rất quan trọng, vì một sai sót nhỏ có thể dẫn đến việc hệ thống hoạt động sai.

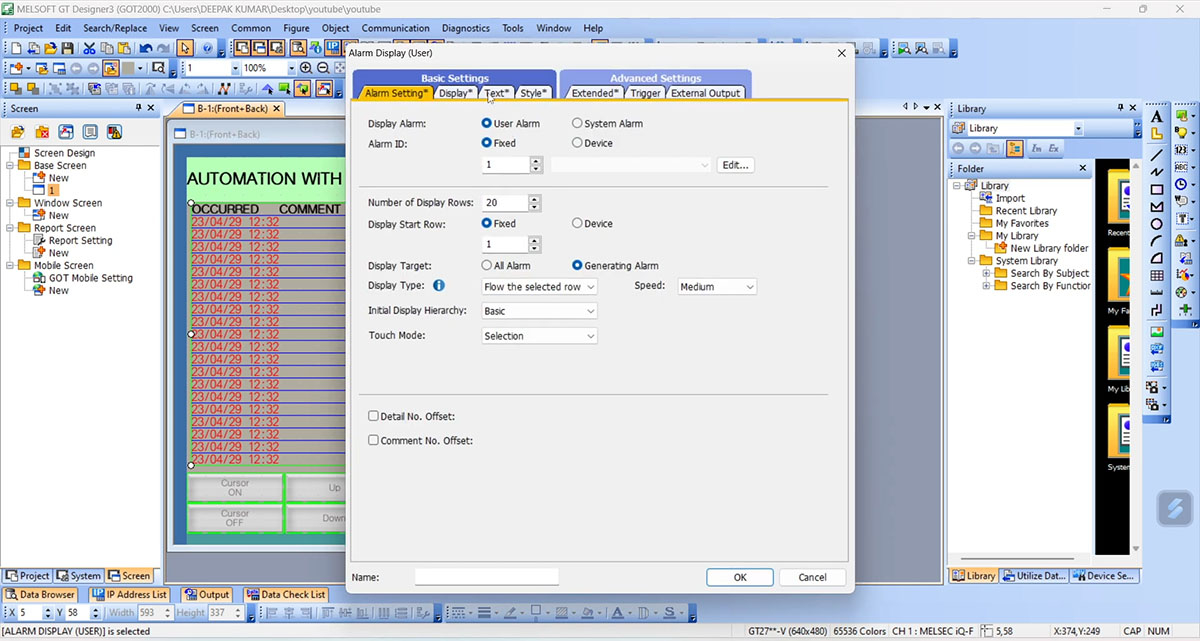

3.4. Bước 4: Sử dụng các chức năng nâng cao

Để nâng cao khả năng của hệ thống, bạn nên sử dụng các chức năng tiên tiến của GT Designer3. Chức năng Cảnh báo (Alarm) rất quan trọng, cho phép bạn tạo ra các cảnh báo dựa trên trạng thái của một bit hoặc giá trị của một thanh ghi. Bạn có thể tùy chỉnh nội dung thông báo và mức độ ưu tiên. Khi một cảnh báo xảy ra, HMI sẽ tự động hiển thị, giúp người vận hành xử lý sự cố nhanh chóng.

Chức năng Công thức (Recipe) cực kỳ hữu ích cho các dây chuyền sản xuất nhiều loại sản phẩm. Thay vì phải nhập lại nhiều thông số mỗi khi đổi sản phẩm, bạn có thể tạo các “công thức” lưu sẵn bộ thông số cài đặt. Người vận hành chỉ cần chọn công thức tương ứng, và toàn bộ giá trị sẽ được tự động nạp xuống PLC, giúp giảm thời gian chuyển đổi và loại bỏ sai sót.

Chức năng Lưu trữ dữ liệu và Đồ thị (Data Logging & Trend Graph) cho phép HMI tự động ghi lại giá trị của các vùng nhớ quan trọng theo thời gian và lưu vào thẻ nhớ. Dữ liệu này sau đó có thể được hiển thị dưới dạng đồ thị để phân tích hiệu suất sản xuất, tìm ra các xu hướng bất thường và phục vụ cho việc truy xuất chất lượng. Việc sử dụng các tính năng này sẽ nâng cấp hệ thống của bạn từ điều khiển đơn thuần thành một hệ thống giám sát và quản lý sản xuất thông minh.

3.5. Bước 5: Mô phỏng, gỡ lỗi và nạp chương trình

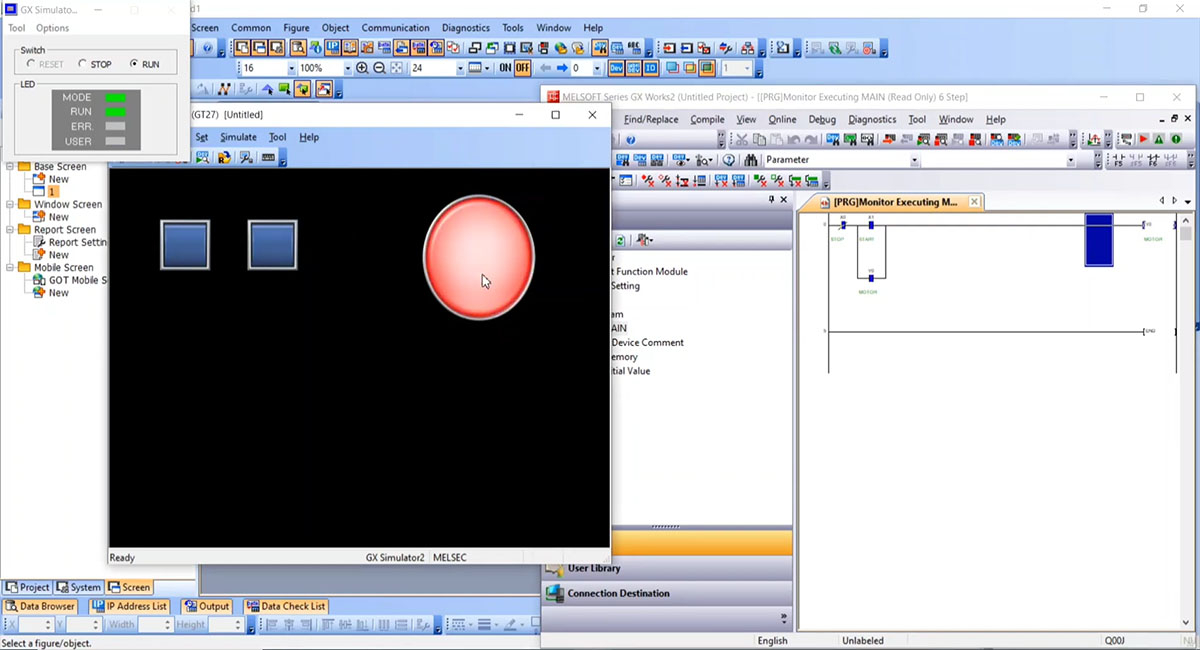

Sau khi hoàn thành thiết kế, bước cuối cùng là kiểm tra và triển khai. GT Designer3 cung cấp công cụ Mô phỏng (Simulation) mạnh mẽ, có thể kích hoạt từ menu Tool -> Simulator -> Activate. Cửa sổ mô phỏng sẽ hoạt động giống hệt HMI thật, cho phép bạn kiểm tra logic và giao diện mà không cần kết nối phần cứng vật lý.

Sau khi đã kiểm tra và gỡ lỗi qua mô phỏng, bạn tiến hành nạp chương trình (Download) xuống HMI thật. Kết nối máy tính với HMI bằng cáp USB hoặc Ethernet, sau đó vào menu Communication -> Write to GOT. Một cửa sổ sẽ hiện ra để bạn chọn các thành phần cần nạp, sau đó nhấn GOT Write để bắt đầu quá trình.

Cuối cùng là bước kiểm tra trên hệ thống thực tế. Sau khi nạp chương trình xong, HMI sẽ khởi động lại với giao diện mới. Lúc này, bạn cần phối hợp với chương trình PLC đang chạy để kiểm tra toàn bộ chức năng của hệ thống trong điều kiện vận hành thực tế. Hoàn thành 5 bước này đồng nghĩa với việc bạn đã nắm vững quy trình lập trình HMI Mitsubishi một cách bài bản. Nếu có bất kỳ vướng mắc nào, đội ngũ của Thanhthienphu.vn luôn sẵn sàng hỗ trợ qua hotline 08.12.77.88.99 hoặc website thanhthienphu.vn.

4. Một số lưu ý khi lập trình

Việc nắm vững các bước lập trình cơ bản là điều kiện cần, nhưng để tạo ra một dự án thực sự hiệu quả, ổn định và chuyên nghiệp, bạn cần trang bị thêm những kinh nghiệm được đúc kết từ thực tế. Quá trình lập trình HMI Mitsubishi, đặc biệt với phần mềm GT Designer3 và các dòng màn hình GOT, có những đặc thù riêng mà nếu biết cách tận dụng, bạn có thể nâng tầm chất lượng dự án của mình.

Thứ nhất, một nguyên tắc vàng là ưu tiên xử lý logic điều khiển cốt lõi trong PLC, không phải trong HMI Script. Mặc dù chức năng Kịch bản (Script) của HMI rất linh hoạt, nó không được thiết kế cho các tác vụ điều khiển yêu cầu phản ứng tức thời. PLC được tối ưu hóa để quét chương trình với tốc độ cao và độ trễ cực thấp, đảm bảo các tác vụ an toàn và điều khiển tuần tự được thực thi một cách chính xác. Ngược lại, script trên HMI chạy với độ ưu tiên thấp hơn và có thể bị ảnh hưởng bởi các tác vụ khác của giao diện. Do đó, việc đặt toàn bộ logic điều khiển quan trọng, như khóa liên động an toàn, vào chương trình PLC sẽ giúp hệ thống vận hành ổn định, an toàn và dễ dàng gỡ lỗi hơn. HMI chỉ nên thực hiện đúng vai trò của nó là giao tiếp, hiển thị và nhận lệnh từ người dùng.

Tiếp theo, hãy tối ưu hóa giao tiếp bằng cách đọc/ghi dữ liệu theo khối. Thay vì cấu hình HMI đọc từng thanh ghi riêng lẻ như D100, rồi D101, rồi D102, bạn nên tận dụng chức năng đọc một lúc cả một khối dữ liệu liên tiếp, ví dụ đọc một khối từ D100 đến D120. Mỗi lần HMI gửi một yêu cầu đọc/ghi riêng lẻ tới PLC đều tiêu tốn một chu kỳ truyền thông. Việc đọc nhiều thanh ghi riêng lẻ sẽ tạo ra rất nhiều yêu cầu, làm tăng gánh nặng xử lý cho cả HMI và PLC, dẫn đến tốc độ cập nhật dữ liệu trên màn hình bị chậm. Khi đọc theo khối, HMI chỉ cần gửi một yêu cầu duy nhất cho nhiều dữ liệu, giúp giảm đáng kể thời gian trễ truyền thông, làm cho màn hình phản hồi nhanh hơn và dữ liệu được cập nhật gần như tức thời.

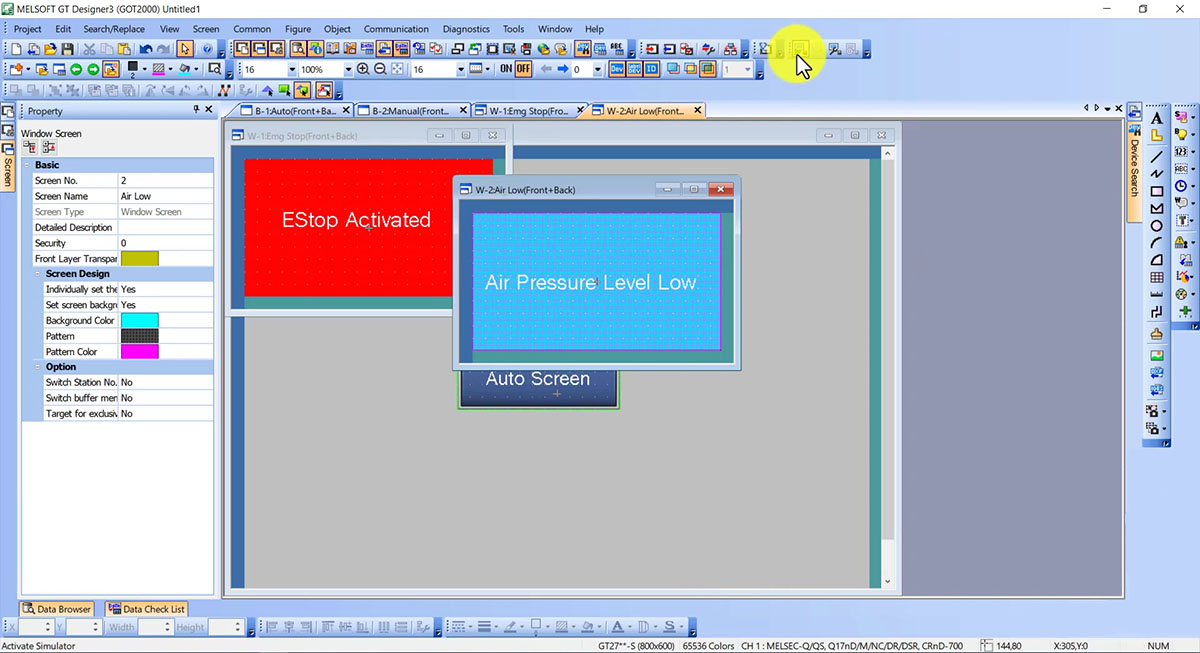

Một lưu ý quan trọng khác là sử dụng linh hoạt giữa Màn hình cơ sở (Base Screen) và Màn hình cửa sổ (Window Screen). Những người mới bắt đầu thường có xu hướng đặt tất cả mọi thứ lên các Màn hình cơ sở. Tuy nhiên, Màn hình cửa sổ là các pop-up nhỏ hơn, có thể được gọi ra để hiển thị chồng lên màn hình hiện tại. Việc sử dụng Màn hình cửa sổ cho các chức năng như hộp thoại nhập liệu, thông báo xác nhận, hoặc hiển thị chi tiết cảnh báo sẽ giúp dự án của bạn trở nên gọn gàng, module hóa và dễ quản lý hơn. Bạn chỉ cần thiết kế một Màn hình cửa sổ nhập liệu và có thể tái sử dụng nó ở nhiều nơi khác nhau trong dự án, giúp tiết kiệm đáng kể thời gian phát triển và dung lượng bộ nhớ quý giá của HMI.

Ngoài ra, việc quản lý và tối ưu hóa tài nguyên bộ nhớ của HMI là cực kỳ quan trọng. Các màn hình HMI, đặc biệt là dòng phổ thông GOT Simple, có dung lượng bộ nhớ (ROM) khá hạn chế. Việc sử dụng nhiều hình ảnh có độ phân giải cao hoặc nhiều phông chữ phức tạp có thể nhanh chóng làm đầy bộ nhớ, khiến bạn không thể thêm chức năng mới hoặc thậm chí không thể nạp chương trình. Do đó, hãy tập thói quen nén hình ảnh trước khi nhập vào dự án, ưu tiên sử dụng các thư viện đối tượng có sẵn của GT Designer3 thay vì tự vẽ, và luôn xóa các đối tượng không còn dùng đến. Quản lý bộ nhớ tốt từ đầu sẽ giúp HMI hoạt động mượt mà và đảm bảo dự án có khả năng mở rộng trong tương lai.

Cuối cùng, hãy thiết lập và phân quyền người dùng một cách chặt chẽ bằng chức năng Operation Security. GT Designer3 cho phép thiết lập tới 15 cấp độ bảo mật khác nhau cho từng đối tượng trên màn hình. Trong môi trường sản xuất, việc một người vận hành thiếu kinh nghiệm vô tình thay đổi các thông số kỹ thuật quan trọng có thể gây ra hỏng hóc sản phẩm hoặc dừng chuyền. Bằng cách xây dựng một kịch bản phân quyền rõ ràng, ví dụ: Cấp 1 (Người vận hành) chỉ được phép Start/Stop, Cấp 5 (Trưởng ca) được phép chọn công thức, và Cấp 10 (Kỹ sư bảo trì) mới được phép thay đổi các thông số cài đặt, bạn sẽ tăng cường được an toàn vận hành và bảo vệ quy trình sản xuất một cách hiệu quả.

5. Hợp tác cùng Thanh Thiên Phú để có giải pháp toàn diện

Việc nắm vững kiến thức trong bài viết này là một lợi thế lớn. Tuy nhiên, để áp dụng vào dự án thực tế, bạn sẽ cần các thiết bị vật lý và đôi khi là sự hỗ trợ kỹ thuật kịp thời để đảm bảo tiến độ công việc.

Tại Thanh Thiên Phú, chúng tôi hiểu rõ điều đó. Chúng tôi chuyên cung cấp các dòng HMI Mitsubishi GOT, PLC và các thiết bị tự động hóa liên quan, đảm bảo hàng chính hãng và sẵn có để đáp ứng nhu cầu của bạn. Chúng tôi không chỉ đơn thuần là một đơn vị bán thiết bị, mà còn là đối tác kỹ thuật có thể hỗ trợ bạn.

Đội ngũ kỹ sư của chúng tôi sẽ giúp bạn lựa chọn đúng model sản phẩm, giúp tối ưu chi phí đầu tư mà vẫn đáp ứng đầy đủ yêu cầu kỹ thuật của dự án. Hơn nữa, chúng tôi có thể cung cấp giải pháp đồng bộ, từ HMI, PLC đến biến tần, servo, giúp hệ thống của bạn hoạt động ổn định và tương thích. Trong quá trình triển khai, nếu bạn gặp vướng mắc về kết nối, cấu hình hay cần tư vấn về một chức năng lập trình cụ thể, chúng tôi luôn sẵn sàng hỗ trợ.

Hãy xem chúng tôi như một đối tác kỹ thuật đồng hành cùng dự án của bạn. Để trao đổi trực tiếp về giải pháp và nhận báo giá tốt nhất, vui lòng liên hệ với chúng tôi.

- Hotline: 08.12.77.88.99

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

- Website: thanhthienphu.vn