Lập trình HMI Delta là quá trình kiến tạo nên bộ não và giao diện tương tác cho hệ thống máy móc, một kỹ năng cốt lõi giúp các kỹ sư tự động hóa biến những dây chuyền sản xuất phức tạp trở nên trực quan, dễ dàng vận hành và giám sát. Việc làm chủ công nghệ màn hình cảm ứng HMI Delta không chỉ là một yêu cầu kỹ thuật, mà còn là chìa khóa mở ra cánh cửa nâng cao năng suất, giảm thiểu chi phí vận hành và tạo dựng lợi thế cạnh tranh bền vững trong nền công nghiệp 4.0.

Thông qua bài viết chuyên sâu này, bạn sẽ được trang bị đầy đủ kiến thức từ cơ bản đến nâng cao, giúp bạn tự tin thiết kế giao diện HMI chuyên nghiệp, khai thác tối đa sức mạnh của phần mềm DOPSoft và các dòng sản phẩm DOP-100 series, từ đó tối ưu hóa hệ thống điều khiển và giám sát.

1. Chuẩn bị phần cứng và phần mềm

Việc lựa chọn HMI và PLC phù hợp giống như việc chọn động cơ và khung sườn cho một cỗ máy. Sự tương thích và tối ưu sẽ quyết định hiệu năng tổng thể của toàn bộ hệ thống.

Về màn hình HMI Delta, Delta cung cấp đa dạng các dòng sản phẩm để đáp ứng mọi nhu cầu và ngân sách, trong đó dòng DOP-100 Series là phổ biến nhất. Khi lựa chọn, cần quan tâm đến kích thước màn hình, yếu tố ảnh hưởng trực tiếp đến trải nghiệm người dùng. Kích thước 4.3 inch (DOP-103WQ) phù hợp cho máy đơn lẻ, tủ điện nhỏ. Kích thước 7 inch (DOP-107WV, DOP-107BV) là lựa chọn phổ biến nhất, cân bằng giữa không gian hiển thị và chi phí cho các máy móc cỡ vừa. Các kích thước từ 10 inch (DOP-110WS) trở lên dành cho hệ thống phức tạp, dây chuyền lớn. Yếu tố quan trọng tiếp theo là cổng giao tiếp. Bạn cần xác định PLC hoặc thiết bị khác sẽ kết nối với HMI qua chuẩn nào. Các chuẩn phổ biến gồm COM (RS232/RS485/RS422) cho kết nối nối tiếp tin cậy và Ethernet cho kết nối tốc độ cao, dễ mở rộng.

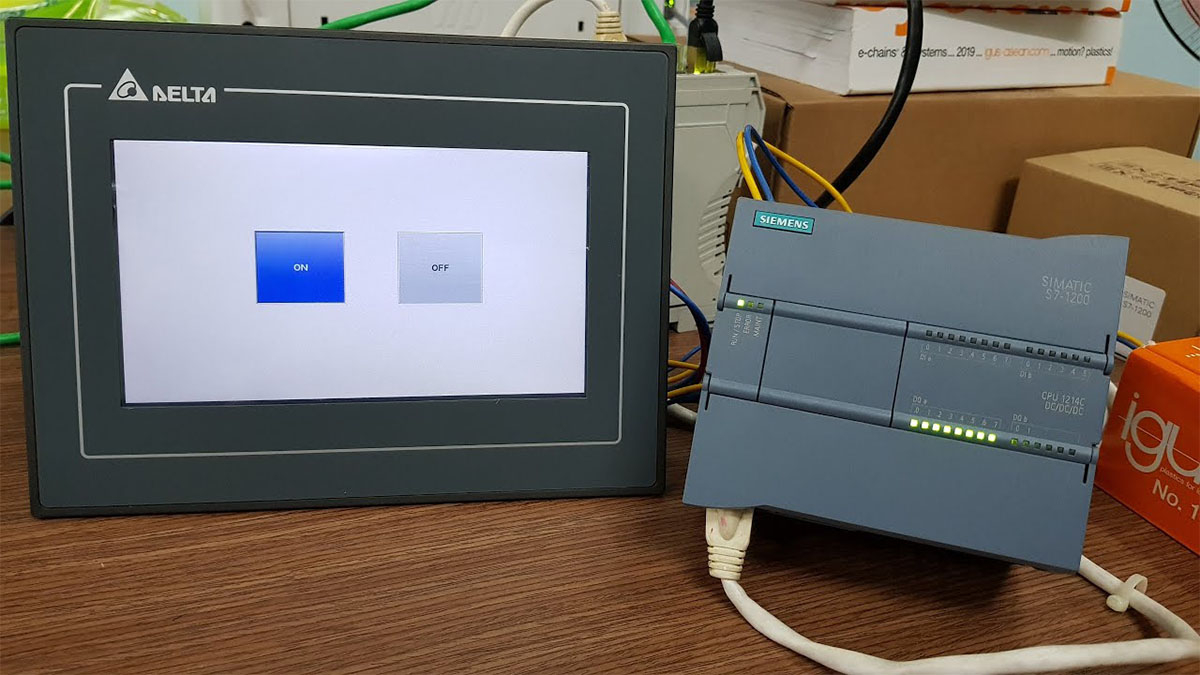

Về thiết bị điều khiển lập trình (PLC), HMI Delta có khả năng kết nối mạnh mẽ với không chỉ PLC Delta (dòng DVP, AS) mà còn với hầu hết PLC của các hãng khác như Siemens, Mitsubishi, Omron,… mang lại sự linh hoạt khi nâng cấp hệ thống.

Cuối cùng là cáp lập trình và cáp kết nối. Bạn sẽ cần cáp USB Type-B để nạp chương trình từ máy tính vào HMI và cáp kết nối HMI-PLC, loại cáp này phụ thuộc vào chuẩn giao tiếp và loại PLC sử dụng. Việc làm sai cáp kết nối là một trong những lỗi phổ biến nhất gây mất kết nối.

Phần cứng tốt cần có phần mềm mạnh mẽ để khai thác hết tiềm năng. Delta cung cấp bộ công cụ phần mềm lập trình HMI Delta hoàn toàn miễn phí, đây là một lợi thế cạnh tranh rất lớn. Công cụ chính là phần mềm lập trình DOPSoft. Bạn cần tải đúng phiên bản, phiên bản mới nhất V4.xx sẽ hỗ trợ các dòng HMI mới như DOP-100 series.

Ngoài ra, tài liệu kỹ thuật (Manual) là tài nguyên không thể thiếu. Mỗi dòng HMI đều có tài liệu hướng dẫn chi tiết, bao gồm Hardware Manual (thông số kỹ thuật, sơ đồ chân), Software Manual (hướng dẫn sử dụng phần mềm), và đặc biệt là Communication Manual (hướng dẫn kết nối HMI với từng loại PLC, bao gồm sơ đồ cáp và thông số cài đặt). Sự chuẩn bị kỹ càng ở bước này sẽ giúp bạn tiết kiệm hàng giờ đồng hồ mày mò và xử lý sự cố sau này.

2. Hướng dẫn cấu hình/thiết lập phần cứng

Sau khi đã có đầy đủ phần cứng, bước tiếp theo là kết nối chúng lại với nhau một cách chính xác. Đây là bước nền tảng để máy tính có thể giao tiếp được với HMI và HMI có thể giao tiếp được với PLC.

Đầu tiên là kết nối HMI với máy tính để nạp chương trình. Bạn sử dụng cáp USB Type-B, một đầu cắm vào máy tính, đầu còn lại cắm vào cổng USB Slave trên HMI. Sau đó, cấp nguồn một chiều 24VDC cho HMI, lưu ý đấu đúng cực. Để kiểm tra, hãy mở Device Manager trên Windows; sau khi kết nối, một thiết bị mới như “Delta HMI USB Driver” sẽ xuất hiện.

Tiếp theo là kết nối HMI với PLC để phục vụ việc giám sát và điều khiển. Đây là bước dễ xảy ra lỗi. Bạn cần xác định cổng giao tiếp trên cả hai thiết bị, ví dụ cổng COM2 của HMI DOP-107BV và cổng COM Port của PLC Delta DVP-14SS2. Sau đó, bạn phải chuẩn bị cáp kết nối đúng theo sơ đồ chân trong Communication Manual, tuân thủ nguyên tắc nối chéo: chân RXD của thiết bị này nối với TXD của thiết bị kia và chân GND nối với nhau. Cuối cùng, cắm cáp đã hàn chính xác vào các cổng tương ứng. Một kết nối vật lý ổn định là điều kiện tiên quyết cho hệ thống hoạt động tin cậy.

3. Hướng dẫn lập trình từng bước

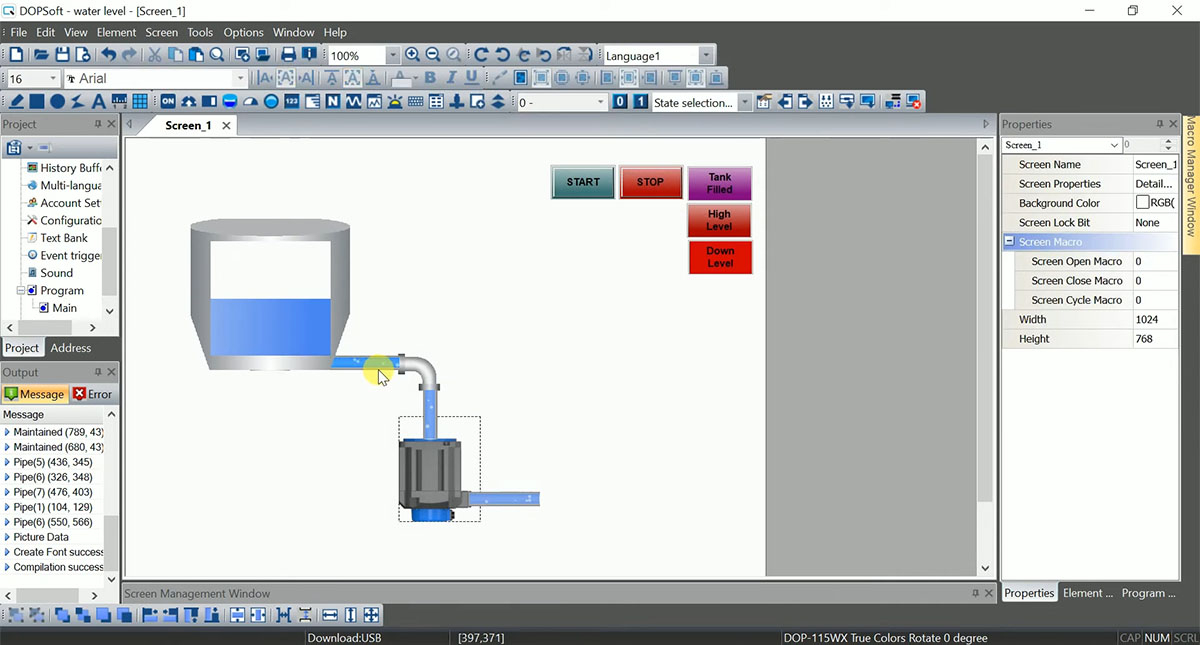

Đây chính là phần cốt lõi, nơi chúng ta biến một màn hình trống thành một trung tâm điều khiển mạnh mẽ. Chúng ta sẽ cùng nhau thực hiện một dự án ví dụ đơn giản: Điều khiển và giám sát một động cơ khởi động theo chế độ Sao-Tam giác sử dụng PLC Delta và HMI DOP-107BV.

Bước 1: Khởi tạo dự án mới trong DOPSoft

Đầu tiên, bạn mở phần mềm DOPSoft V4.xx và vào File -> New. Trong hộp thoại New Project hiện ra, bạn cần đặt tên cho dự án. Tiếp theo, hãy chọn đúng model HMI đang sử dụng. Sau khi điền các thông tin cơ bản, bạn nhấn Next để tiếp tục.

Bước 2: Cấu hình giao tiếp

Đây là một bước cực kỳ quan trọng. Trong cửa sổ Communication Settings, bạn cần thiết lập kết nối cho cổng mà bạn sử dụng, ví dụ FOR COM2. Tại đây, hãy chọn Delta Controls trong mục Manufacturer và DVP Series trong mục Controller Type/Series. Giao diện kết nối là RS-232. Các thông số còn lại như Data Bits, Parity, Stop Bits và Baud Rate phải được thiết lập sao cho khớp chính xác với cấu hình trong PLC (thông số mặc định thường là 7, Even, 1, 9600). Sau khi hoàn tất, nhấn Finish.

Bước 3: Thiết kế giao diện

Trên màn hình thiết kế chính, chúng ta sẽ bắt đầu đặt các nút nhấn và đèn báo. Để tạo nút nhấn, bạn chọn đối tượng Momentary Button từ thanh công cụ Element, sau đó kéo thả vào màn hình. Double-click vào nút nhấn để mở thuộc tính. Trong tab Main, bạn cần nhập địa chỉ bit trong PLC mà nút nhấn này sẽ tác động vào, ví dụ M0 cho nút START. Ở tab Text, bạn nhập nhãn cho nút nhấn, ví dụ START. Tương tự, bạn tạo nút STOP tác động vào bit M1.

Để tạo đèn báo, bạn chọn Multi-state Indicator từ thanh công cụ, kéo thả vào màn hình. Trong thuộc tính, tại tab Main, bạn nhập địa chỉ bit trong PLC mà đèn báo sẽ hiển thị trạng thái, ví dụ Y0 để báo động cơ đang chạy. Tại tab Text/Picture, bạn có thể cấu hình màu sắc hoặc chữ cho từng trạng thái, ví dụ màu Xám cho trạng thái OFF và màu Xanh lá cho trạng thái ON. Bạn tiếp tục làm tương tự để tạo các đèn báo khác cho trạng thái chạy Sao, chạy Tam giác và báo lỗi.

Bước 4: Sử dụng các đối tượng nâng cao

Để hiển thị giá trị số, ví dụ như thời gian chạy của động cơ được lưu trong thanh ghi D100 của PLC, bạn sử dụng đối tượng Numeric Display. Sau khi kéo thả vào màn hình, bạn nhập D100 vào ô Read Address trong phần thuộc tính. Để tạo cảnh báo, bạn vào Options -> Alarm Setup. Tại đây, bạn có thể tạo một cảnh báo mới, thiết lập điều kiện kích hoạt (ví dụ Bit is ON), địa chỉ bit báo lỗi (M10) và nội dung tin nhắn cảnh báo (LOI QUA TAI DONG CO). Sau đó, bạn có thể kéo đối tượng Alarm History Display ra màn hình để tạo một bảng hiển thị lịch sử các cảnh báo.

Bước 5: Biên dịch và Nạp chương trình

Sau khi hoàn tất thiết kế, bạn vào Tools -> Compile All để biên dịch dự án và kiểm tra lỗi. Nếu không có lỗi, hãy kết nối HMI với máy tính qua cáp USB. Tiếp theo, chọn Tools -> Download All Data. Phần mềm sẽ tự động dò tìm HMI và bạn chỉ cần nhấn Download để bắt đầu quá trình nạp chương trình.

Bước 6: Chạy thử và gỡ lỗi

Sau khi nạp xong, bạn kết nối HMI với PLC đã có chương trình logic và bật nguồn hệ thống. Hãy thử nhấn các nút trên HMI và quan sát phản hồi của đèn báo để kiểm tra xem hệ thống có hoạt động đúng như thiết kế không. Nếu gặp sự cố, chẳng hạn như HMI báo lỗi kết nối, hãy kiểm tra lại cáp và các thông số giao tiếp. Nếu nút nhấn hoặc đèn báo không hoạt động, hãy kiểm tra lại địa chỉ Read/Write Address đã được cấu hình chính xác chưa.

4. Một số lưu ý khi lập trình HMI Delta

Việc tạo ra một giao diện HMI hoạt động được là một chuyện, nhưng để lập trình một cách chuyên nghiệp, hiệu quả và dễ bảo trì lại là một cấp độ khác. Dựa trên kinh nghiệm thực tiễn, thanhthienphu.vn xin chia sẻ một số lưu ý quan trọng và đặc thù khi làm việc với phần mềm DOPSoft và HMI Delta giúp bạn tránh được những lỗi phổ biến và tối ưu hóa dự án của mình.

Một trong những điểm cần chú ý nhất là việc quản lý và quy hoạch địa chỉ bộ nhớ (Addressing). Trước khi bắt đầu kéo thả bất kỳ đối tượng nào, hãy dành thời gian lập một bản đồ bộ nhớ đơn giản trên Excel, ghi rõ từng vùng nhớ của PLC (M, D, T, C…) được sử dụng cho mục đích gì. Điều này đặc biệt quan trọng khi làm việc với các thanh ghi (register) có độ dài 32-bit. Ví dụ, khi bạn sử dụng một đối tượng trên HMI để đọc/ghi vào thanh ghi 32-bit D100, trên thực tế nó sẽ chiếm cả hai thanh ghi 16-bit là D100 và D101. Nếu một đối tượng khác vô tình ghi một giá trị vào D101, nó sẽ làm hỏng dữ liệu của thanh ghi 32-bit D100, gây ra lỗi rất khó tìm. Việc quy hoạch bộ nhớ từ đầu sẽ loại bỏ hoàn toàn nguy cơ này.

Tiếp theo, hãy tận dụng sức mạnh của Lệnh Macro (Macro Command), một tính năng rất mạnh mẽ và đặc trưng của HMI Delta. Macro là các đoạn mã kịch bản nhỏ, được thực thi trực tiếp trên HMI. Thay vì dồn hết gánh nặng xử lý logic phức tạp cho PLC, bạn có thể sử dụng macro để thực hiện các phép tính toán, chuyển đổi đơn vị, so sánh dữ liệu hoặc xử lý chuỗi ngay trên HMI. Ví dụ, bạn có thể dùng macro để tính giá trị trung bình của một thông số trong 10 giây và hiển thị kết quả, hoặc tự động bật một loạt đèn báo dựa trên một điều kiện duy nhất. Sử dụng macro một cách thông minh sẽ giúp giảm tải đáng kể cho chương trình PLC, làm cho hệ thống phản ứng nhanh hơn và chương trình PLC gọn gàng, dễ đọc hơn. Tuy nhiên, cần lưu ý giữ cho các macro đơn giản và có chú thích rõ ràng để tiện cho việc gỡ lỗi về sau.

Vấn đề bảo mật và phân quyền người dùng cũng là một tính năng đáng giá trong DOPSoft mà nhiều người bỏ qua. Trong menu Options -> Password Setup, bạn có thể tạo ra nhiều cấp độ người dùng khác nhau (ví dụ: Operator, Engineer, Admin) với mật khẩu riêng. Mỗi đối tượng trên màn hình, như nút nhấn thay đổi thông số hay màn hình cài đặt, đều có thể được gán một cấp độ bảo mật. Điều này giúp ngăn chặn những thao tác sai hoặc sự thay đổi thông số không được phép từ người vận hành, đảm bảo an toàn cho máy móc và tính ổn định của quy trình sản xuất. Đây là một yêu cầu gần như bắt buộc trong các nhà máy chuyên nghiệp.

Cuối cùng, hãy tạo thói quen sao lưu và quản lý phiên bản (Backup & Version Control). Trước khi nạp bất kỳ thay đổi nào xuống HMI, hãy lưu dự án với một tên mới có chứa số phiên bản hoặc ngày tháng (ví dụ: Du_An_May_Phay_v1.2_25-12-2023.dop). Đồng thời, hãy sử dụng tính năng Tools -> Upload All Data để sao lưu lại chương trình hiện tại đang chạy ổn định trên HMI ra máy tính. Thói quen đơn giản này sẽ là cứu cánh cho bạn trong trường hợp HMI bị lỗi phần cứng cần thay thế, hoặc khi một thay đổi mới gây ra sự cố và bạn cần quay trở lại phiên bản cũ một cách nhanh chóng.

5. Thanh Thiên Phú hỗ trợ lập trình HMI các hãng

Việc lựa chọn một thiết bị HMI chất lượng mới chỉ là bước khởi đầu. Để một hệ thống tự động hóa thực sự phát huy hết tiềm năng, bạn cần một người đồng hành đáng tin cậy. Tại Thanh Thiên Phú, chúng tôi tự hào là người bạn đồng hành đó.

Sự khác biệt của Thanh Thiên Phú đến từ nhiều yếu tố cốt lõi. Trước hết là chuyên môn sâu rộng của đội ngũ kỹ sư, những người có nhiều năm kinh nghiệm thực chiến trong việc tư vấn, thiết kế và triển khai hệ thống sử dụng HMI và PLC Delta. Tiếp theo, chúng tôi cam kết cung cấp hàng chính hãng với giá cả cạnh tranh, 100% sản phẩm có đầy đủ chứng từ CO/CQ, giúp bạn tối ưu chi phí đầu tư mà vẫn an tâm về chất lượng. Một yếu tố quan trọng khác là dịch vụ hỗ trợ kỹ thuật tận tâm, sẵn sàng giúp bạn xử lý sự cố nhanh chóng. Cuối cùng, chúng tôi không chỉ bán sản phẩm mà cung cấp giải pháp toàn diện, từ việc lựa chọn thiết bị phù hợp, tư vấn kết nối đến cung cấp code mẫu.

Hãy liên hệ ngay với Thanh Thiên Phú để được tư vấn miễn phí giải pháp HMI Delta tối ưu nhất, phù hợp nhất với nhu cầu và ngân sách của bạn:

- Hotline: 08.12.77.88.99

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh

- Website: thanhthienphu.vn