Lập trình HMI là quá trình thiết yếu để tạo ra giao diện người-máy trực quan, giúp các kỹ sư và người vận hành dễ dàng giám sát, điều khiển và tối ưu hóa toàn bộ hệ thống máy móc, dây chuyền sản xuất công nghiệp. Đây là một kỹ năng kỹ thuật quan trọng, là yếu tố quyết định hiệu quả vận hành, tiết kiệm chi phí và nâng cao năng lực cạnh tranh cho doanh nghiệp trong giai đoạn hiện nay. Hãy cùng Thanh Thiên Phú tìm hiểu chi tiết quy trình thực hiện trong bài viết sau đây.

1. Lập trình HMI là gì?

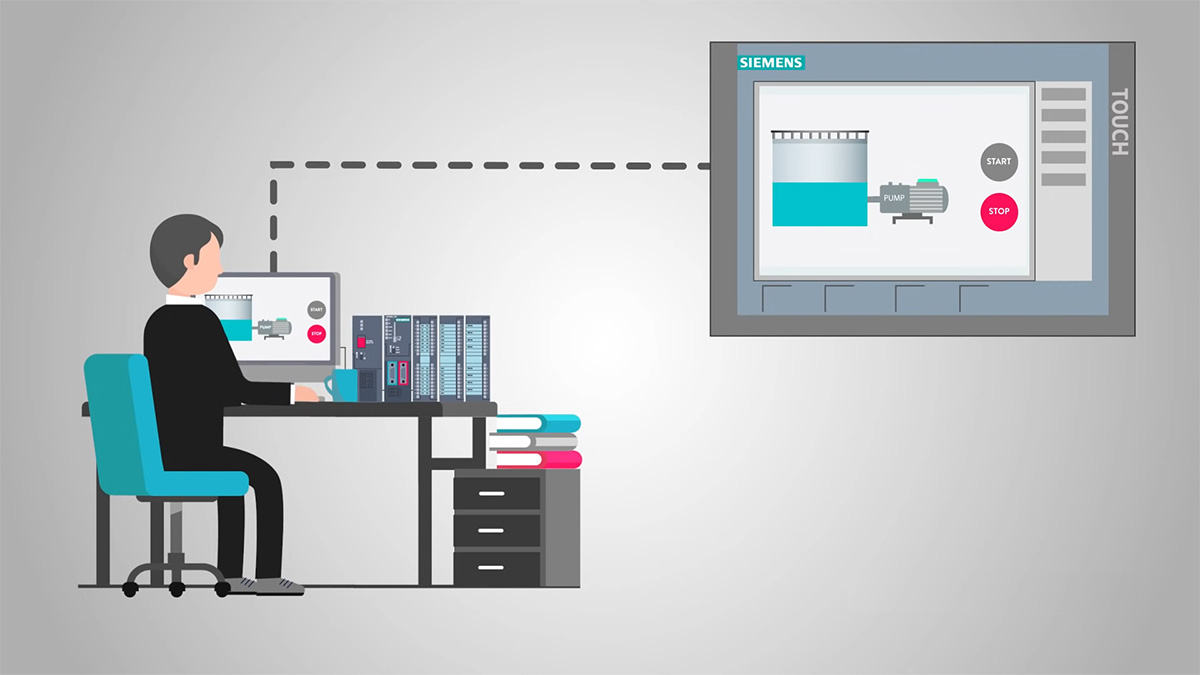

Lập trình HMI là quá trình xây dựng phương thức giao tiếp giữa con người và máy móc. Trong một dây chuyền sản xuất phức tạp, HMI đóng vai trò là bảng điều khiển trung tâm, thường là một màn hình cảm ứng đồ họa, cho phép người vận hành tương tác với máy móc một cách trực quan và chính xác.

Công việc lập trình HMI bao gồm các tác vụ như thiết kế màn hình giao diện, tạo các nút chức năng, hiển thị thông số vận hành như nhiệt độ, áp suất, tốc độ, vẽ biểu đồ, cấu hình cảnh báo và viết các đoạn mã lệnh để thực thi các logic điều khiển.

Trong bối cảnh công nghiệp hóa hiện đại, vai trò của HMI ngày càng trở nên thiết yếu. Nó không chỉ dùng để hiển thị thông tin mà còn là thành phần trung tâm của một nhà máy thông minh, cho phép thu thập dữ liệu sản xuất theo thời gian thực và kết nối với các hệ thống quản lý cấp cao hơn như SCADA hay MES.

Đối với một kỹ sư điện hay kỹ thuật viên tự động hóa, việc thành thạo lập trình HMI là một yêu cầu cơ bản, cho phép họ tạo ra các giải pháp giúp tăng năng suất, giảm thời gian dừng máy và đóng góp trực tiếp vào hiệu quả hoạt động của doanh nghiệp.

2. Lợi ích của lập trình HMI đối với doanh nghiệp

Ứng dụng và lập trình HMI không chỉ là một xu hướng công nghệ mà còn mang lại những lợi ích thiết thực, giúp doanh nghiệp nâng cao hiệu quả trong sản xuất và vận hành. Dưới đây là những giá trị cốt lõi mà HMI mang lại:

– Tăng cường giám sát và điều khiển: HMI cung cấp cái nhìn tổng quan về hoạt động của hệ thống, giúp người vận hành dễ dàng theo dõi các thông số quan trọng, phát hiện sớm các bất thường và điều khiển thiết bị một cách chính xác, nhanh chóng.

– Khắc phục sự cố nhanh chóng: HMI hiển thị rõ ràng các cảnh báo, lỗi, giúp người vận hành xác định và xử lý sự cố kịp thời.

– Giao diện tùy chỉnh: Mỗi doanh nghiệp, mỗi quy trình sản xuất đều có những đặc thù riêng. HMI cho phép tùy chỉnh giao diện theo đúng nhu cầu, từ cách bố trí các nút bấm, hiển thị thông tin đến màu sắc, biểu tượng.

– Nâng cao chất lượng sản phẩm: Nhờ khả năng giám sát chặt chẽ các thông số, HMI giúp đảm bảo sản phẩm được tạo ra luôn đạt chuẩn, đồng đều về chất lượng.

– Cải tiến quy trình sản xuất: Dữ liệu thu thập được từ HMI là nguồn thông tin quan trọng để doanh nghiệp phân tích, đánh giá hiệu suất, tìm ra điểm hạn chế và liên tục cải tiến quy trình.

– Tăng cường an toàn lao động: HMI giúp giảm thiểu sự can thiệp trực tiếp của con người vào các khu vực nguy hiểm, đồng thời cảnh báo sớm các nguy cơ tiềm ẩn, bảo vệ người lao động tốt hơn.

– Giảm chi phí vận hành: Việc tối ưu hóa quy trình, giảm thiểu sự cố, nâng cao chất lượng sản phẩm và tăng cường an toàn lao động sẽ giúp doanh nghiệp tiết kiệm đáng kể chi phí vận hành, bảo trì và nhân công.

3. Những khó khăn khi học lập trình HMI

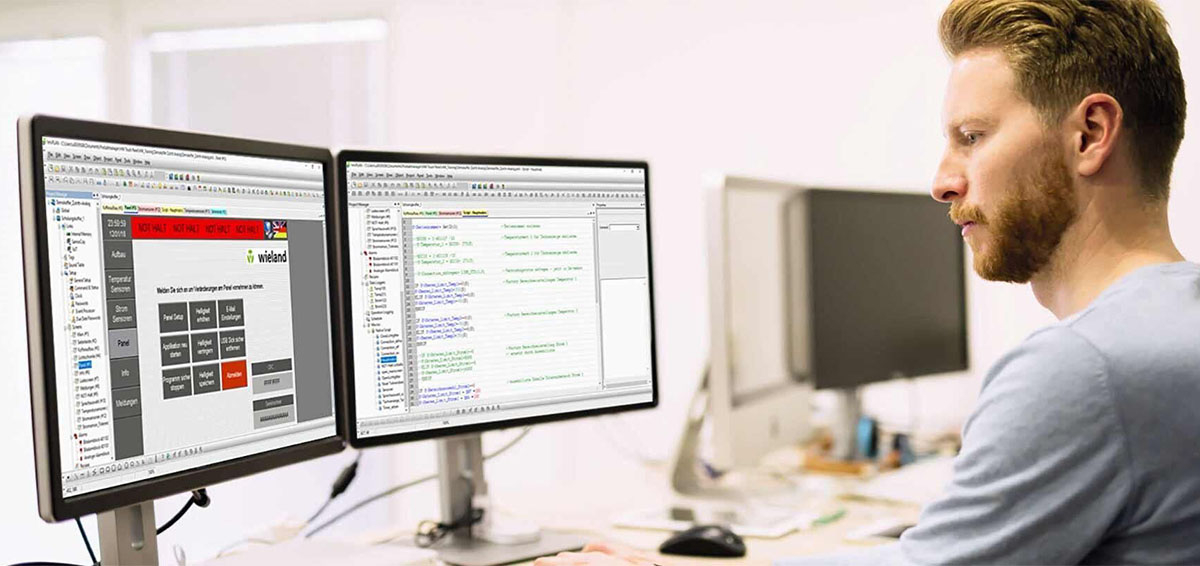

Một trong những rào cản lớn đầu tiên là sự phức tạp của các phần mềm lập trình chuyên dụng. Các nền tảng như TIA Portal của Siemens chứa đựng một lượng lớn chức năng, có thể gây choáng ngợp cho người mới. Thêm vào đó, phần lớn tài liệu kỹ thuật gốc từ nhà sản xuất đều được viết bằng tiếng Anh chuyên ngành, gây khó khăn trong việc đọc hiểu và tra cứu.

Để khắc phục điều này, người học nên chủ động tìm kiếm các tài liệu hướng dẫn đã được biên dịch sang tiếng Việt, các video hướng dẫn trực quan trên mạng, hoặc tham gia các khóa học ngắn hạn để được hệ thống hóa kiến thức một cách bài bản. Việc tập trung vào các chức năng cốt lõi trước khi tìm hiểu sâu các tính năng nâng cao cũng là một cách tiếp cận hiệu quả.

Khó khăn phổ biến thứ hai là thiếu thiết bị vật lý để thực hành. Việc học lý thuyết và chỉ sử dụng phần mềm mô phỏng không thể thay thế hoàn toàn trải nghiệm làm việc với thiết bị thật. Thiếu thực hành thực tế, kỹ sư sẽ không có cơ hội kiểm tra các vấn đề về kết nối vật lý, độ trễ truyền thông, hay cảm giác tương tác thực tế trên màn hình cảm ứng.

Giải pháp cho vấn đề này là đầu tư một bộ kit thực hành cơ bản, bao gồm một HMI và một PLC phổ thông. Nhiều doanh nghiệp cũng trang bị các phòng lab hoặc bộ demo cho kỹ sư thực hành. Đối với cá nhân, việc đầu tư này nên được xem là một khoản đầu tư cho kỹ năng và sự nghiệp lâu dài.

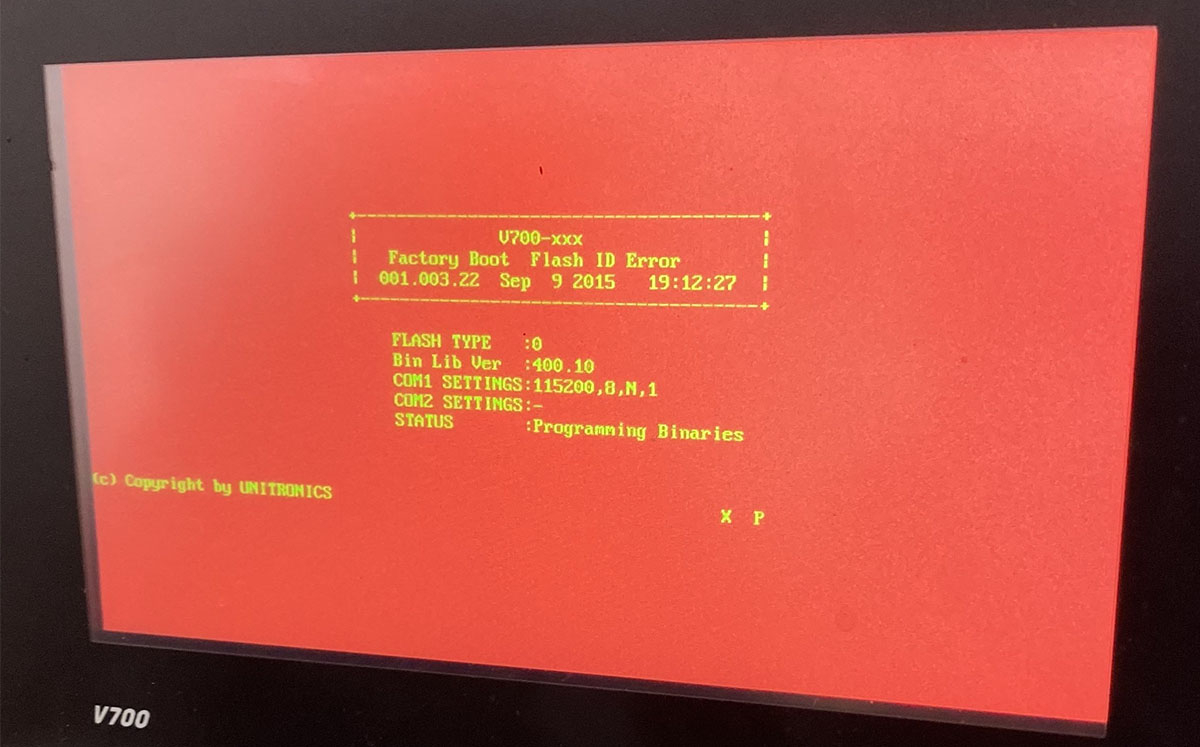

Trong quá trình triển khai dự án, việc gặp phải các lỗi kỹ thuật khó giải quyết là điều không thể tránh khỏi. Một lỗi nhỏ về địa chỉ biến, một sự cố kết nối không rõ nguyên nhân, hay một thông báo lỗi khó hiểu có thể làm dự án bị đình trệ trong nhiều ngày, gây áp lực về tiến độ.

Cách giải quyết hiệu quả nhất là tiếp cận vấn đề một cách có hệ thống: kiểm tra lại từng bước từ kết nối vật lý, cấu hình phần mềm, địa chỉ biến cho đến logic chương trình. Việc tham gia các cộng đồng, diễn đàn kỹ thuật trực tuyến cũng là một nguồn lực quý giá, nơi có thể nhận được sự trợ giúp từ những người có kinh nghiệm đã từng đối mặt với vấn đề tương tự.

Cuối cùng, việc lựa chọn được một nhà cung cấp thiết bị uy tín cũng là một thử thách. Thị trường thiết bị tự động hóa rất rộng lớn với nhiều nhà cung cấp, dẫn đến tình trạng giá cả và chất lượng không đồng đều. Việc mua phải hàng giả, hàng kém chất lượng không chỉ gây thiệt hại về tài chính mà còn ảnh hưởng nghiêm trọng đến sự an toàn và ổn định của toàn bộ hệ thống sản xuất.

Để giảm thiểu rủi ro này, các kỹ sư và doanh nghiệp nên ưu tiên lựa chọn những nhà phân phối chính thức, có địa chỉ kinh doanh rõ ràng và có thể cung cấp đầy đủ giấy tờ chứng nhận nguồn gốc xuất xứ (CO) và chất lượng (CQ). Việc tham khảo đánh giá từ các khách hàng trước và chính sách bảo hành, hỗ trợ kỹ thuật sau bán hàng cũng là những tiêu chí quan trọng cần xem xét.

4. Làm sao để người mới có thể tự học lập trình HMI?

Một người mới hoàn toàn có thể tự học lập trình HMI nếu có phương pháp học tập phù hợp và sự kiên trì. Đối với các kỹ sư đã có kiến thức về điện và PLC, quá trình học sẽ nhanh hơn. Bước đầu tiên là xây dựng nền tảng kiến thức về các khái niệm cốt lõi, bao gồm biến (tag), các giao thức truyền thông phổ biến như Modbus, Profinet, Ethernet/IP, các đối tượng đồ họa cơ bản và cách hoạt động của hệ thống cảnh báo.

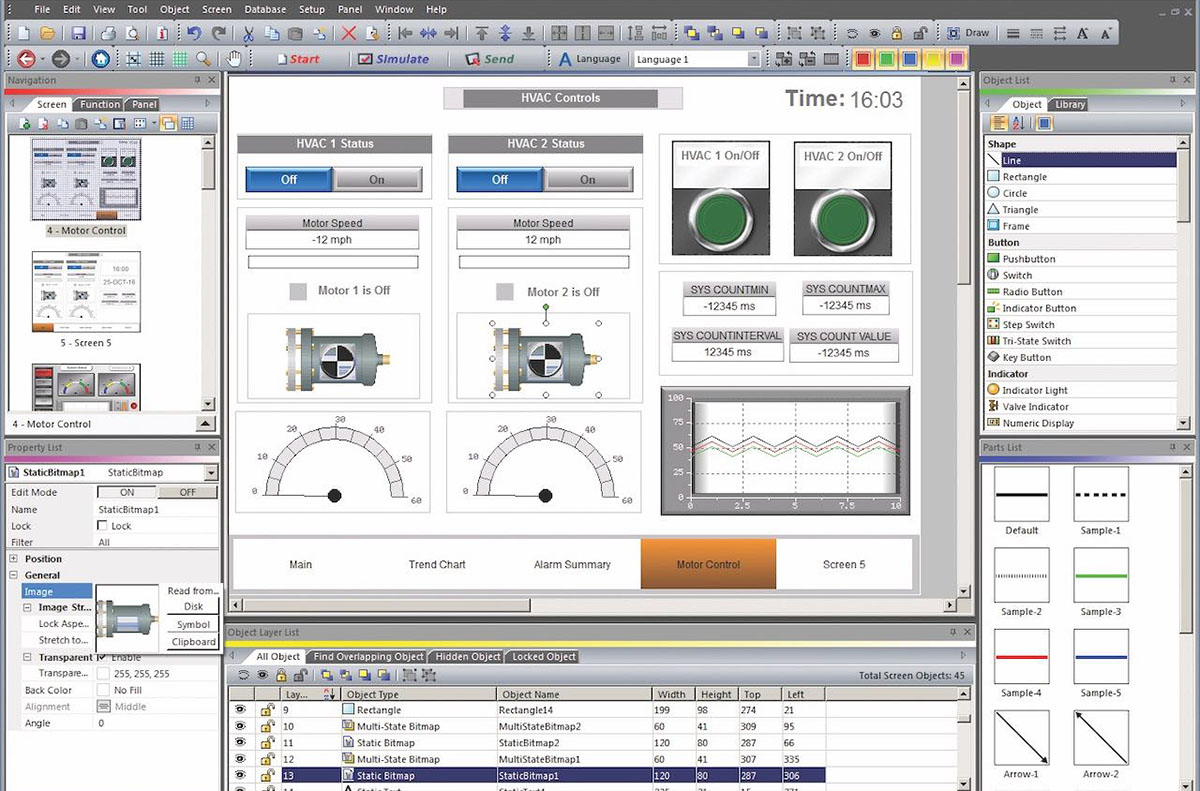

Sau khi nắm vững lý thuyết, bước tiếp theo là chọn một dòng HMI và phần mềm cụ thể để thực hành. Thanh Thiên Phú đề xuất nên bắt đầu với các dòng sản phẩm phổ biến, có nhiều tài liệu và cộng đồng hỗ trợ lớn như HMI Delta với phần mềm DOPSoft hoặc HMI Weintek với phần mềm EasyBuilder Pro. Các phần mềm này có giao diện thân thiện và hỗ trợ chế độ mô phỏng (Offline Simulation), cho phép người học thực hành trên máy tính mà không cần thiết bị thật.

Người học nên bắt đầu với các dự án nhỏ, ví dụ như tạo giao diện điều khiển bật tắt động cơ, sau đó tăng dần độ khó bằng cách thêm các chức năng lưu trữ dữ liệu, tạo công thức sản xuất, và viết mã lệnh đơn giản. Tham gia các diễn đàn kỹ thuật và nhóm cộng đồng về tự động hóa cũng là một cách tốt để trao đổi kinh nghiệm và giải quyết các vấn đề gặp phải.

5. Các bước lập trình HMI chính

Để phát triển một giao diện HMI hoạt động tốt, cần tuân theo một quy trình có hệ thống. Dưới đây là 9 bước mà các kỹ sư tại Thanh Thiên Phú thường áp dụng để đảm bảo hiệu quả và tính ổn định cho dự án.

Bước 1: Khảo sát, phân tích yêu cầu và lựa chọn thiết bị

Đây là bước đầu tiên và rất quan trọng, ảnh hưởng lớn đến sự thành công của dự án. Trước khi lập trình, kỹ sư cần xác định rõ mục đích sử dụng HMI là để điều khiển một máy, một cụm máy hay giám sát cả dây chuyền. Đồng thời, cần hiểu rõ đối tượng vận hành là ai, họ cần những thông tin và thao tác nào nhất. Các yếu tố về môi trường làm việc như bụi bặm, độ ẩm cũng cần được xem xét.

Quan trọng nhất là phải xác định HMI sẽ kết nối với những thiết bị nào? Có thể kể đến như PLC của hãng nào, và sử dụng giao thức truyền thông gì. Dựa vào các phân tích này, kỹ sư sẽ đưa ra quyết định lựa chọn màn hình HMI phù hợp về kích thước, cổng giao tiếp và tính năng.

Bảng tư vấn lựa chọn HMI dựa trên ứng dụng

| Yếu tố | Ứng dụng đơn giản (Máy lẻ, Bảng điều khiển nhỏ) | Ứng dụng tầm trung (Cụm máy, Dây chuyền nhỏ) | Ứng dụng phức tạp (Nhà máy, Hệ thống lớn) |

| Kích thước màn hình | 4.3 inch – 7 inch | 7 inch – 10 inch | 12 inch – 15 inch hoặc lớn hơn |

| Độ phân giải | 480×272 | 800×480 hoặc 1024×600 | 1024×768 hoặc cao hơn |

| Cổng giao tiếp | 1 cổng COM (RS232/485), có thể có Ethernet | Tối thiểu 1 Ethernet, nhiều cổng COM | Nhiều cổng Ethernet, hỗ trợ các giao thức công nghiệp |

| Bộ nhớ | Vừa đủ cho ứng dụng | Lớn hơn để lưu trữ dữ liệu, công thức | Bộ nhớ lớn, hỗ trợ thẻ nhớ SD, USB |

| Tính năng yêu cầu | Hiển thị, nhập liệu cơ bản | Biểu đồ, cảnh báo, công thức | Scripting nâng cao, truy cập từ xa (VNC), IIoT Gateway |

| Dòng sản phẩm gợi ý | Delta DOP-103WQ, Weintek cMT-SVRX-822 | Delta DOP-107EV, Siemens KTP700 Basic | Weintek cMT3162X, Siemens TP1200 Comfort |

Các mã sản phẩm HMI Siemens bán chạy nhất ở Thanh Thiên Phú:

| Mã sản phẩm | Mô tả | Đơn giá |

|---|---|---|

| 6AV2124-0GC01-0AX0 | Màn hình SIMATIC HMI TP700 Comfort, Panel dòng Comfort, thao tác cảm ứng, màn hình rộng TFT 7 inch, 16 triệu màu, giao diện PROFINET, giao diện MPI/PROFIBUS DP, bộ nhớ cấu hình 12 MB, Windows CE 6.0, có thể cấu hình từ WinCC Comfort V11 | 18,580,000 |

| 6AV2124-0JC01-0AX0 | Màn hình SIMATIC HMI TP900 Comfort, Panel dòng Comfort, thao tác cảm ứng, màn hình rộng TFT 9 inch, 16 triệu màu, giao diện PROFINET, giao diện MPI/PROFIBUS DP, bộ nhớ cấu hình 12 MB, Windows CE 6.0, có thể cấu hình từ WinCC Comfort V11 | 30,000,000 |

| 6AV2124-0MC01-0AX0 | Màn hình SIMATIC HMI TP1200 Comfort, Panel dòng Comfort, thao tác cảm ứng, màn hình rộng TFT 12 inch, 16 triệu màu, giao diện PROFINET, giao diện MPI/PROFIBUS DP, bộ nhớ cấu hình 12 MB, Windows CE 6.0, có thể cấu hình từ WinCC Comfort V11 | 40,000,000 |

| 6AV2124-0QC02-0AX1 | Màn hình SIMATIC HMI TP1500 Comfort, Panel dòng Comfort, thao tác cảm ứng, màn hình rộng TFT 15 inch, 16 triệu màu, giao diện PROFINET, giao diện MPI/PROFIBUS DP, bộ nhớ cấu hình 24 MB, WEC 2013, có thể cấu hình từ WinCC Comfort V14 SP1 | 42,000,000 |

| 6AV2123-2DB03-0AX0 | Màn hình SIMATIC HMI, KTP400 Basic, Panel dòng Basic, thao tác phím/cảm ứng, màn hình TFT 4 inch, 65536 màu, giao diện PROFINET, có thể cấu hình từ WinCC Basic V13/ STEP 7 Basic V13, chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 5,050,000 |

| 6AV2123-2GA03-0AX0 | Màn hình SIMATIC HMI, KTP700 Basic DP, Panel dòng Basic, thao tác phím/cảm ứng, màn hình TFT 7 inch, 65536 màu, giao diện PROFIBUS, có thể cấu hình từ WinCC Basic V13/ STEP 7 Basic V13, chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 9,500,000 |

| 6AV2123-2GB03-0AX0 | Màn hình SIMATIC HMI, KTP700 Basic, Panel dòng Basic, thao tác phím/cảm ứng, màn hình TFT 7 inch, 65536 màu, giao diện PROFINET, có thể cấu hình từ WinCC Basic V13/ STEP 7 Basic V13, chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 8,800,000 |

| 6AV2123-2JB03-0AX0 | Màn hình SIMATIC HMI, KTP900 Basic, Panel dòng Basic, thao tác phím/cảm ứng, màn hình TFT 9 inch, 65536 màu, giao diện PROFINET, có thể cấu hình từ WinCC Basic V13/ STEP 7 Basic V13, chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 16,500,000 |

| 6AV2123-2MA03-0AX0 | Màn hình SIMATIC HMI, KTP1200 Basic DP, Panel dòng Basic, thao tác phím/cảm ứng, màn hình TFT 12 inch, 65536 màu, giao diện PROFIBUS, có thể cấu hình từ WinCC Basic V13/ STEP 7 Basic V13, chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 22,300,000 |

| 6AV2123-2MB03-0AX0 | Màn hình SIMATIC HMI, KTP1200 Basic, Panel dòng Basic, thao tác phím/cảm ứng, màn hình TFT 12 inch, 65536 màu, giao diện PROFINET, có thể cấu hình từ WinCC Basic V13/ STEP 7 Basic V13, chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 22,850,000 |

| 6AV6648-0CC11-3AX0 | Màn hình SIMATIC HMI SMART 700 IE V3, Panel dòng SMART, Thao tác cảm ứng, màn hình rộng TFT 7 inch, 65536 màu, giao diện RS422/485, giao diện Ethernet (RJ45), cổng USB host loại A, hỗ trợ RTC (Đồng hồ thời gian thực), có chứng nhận CE, có thể cấu hình từ WinCC flexible SMART; chứa phần mềm mã nguồn mở, được cung cấp miễn phí (xem đĩa CD kèm theo) | 5,000,000 |

Bước 2: Thiết kế bố cục và kiến trúc giao diện

Một giao diện HMI hiệu quả cần phải đơn giản, trực quan và nhất quán để giảm thiểu sai sót cho người vận hành. Kỹ sư nên phân chia màn hình thành các khu vực chức năng rõ ràng, ví dụ như khu vực trên cùng cho tiêu đề và cảnh báo, bên trái cho menu điều hướng, và trung tâm để hiển thị quy trình chính. Việc sử dụng màu sắc cần tuân theo quy ước công nghiệp, chẳng hạn như màu xanh lá cho trạng thái chạy, màu đỏ cho lỗi hoặc dừng.

Thay vì chỉ dùng văn bản, nên kết hợp các biểu tượng được chuẩn hóa để tăng tính trực quan. Hệ thống điều hướng cũng cần được thiết kế logic, giúp người dùng truy cập mọi chức năng một cách nhanh chóng.

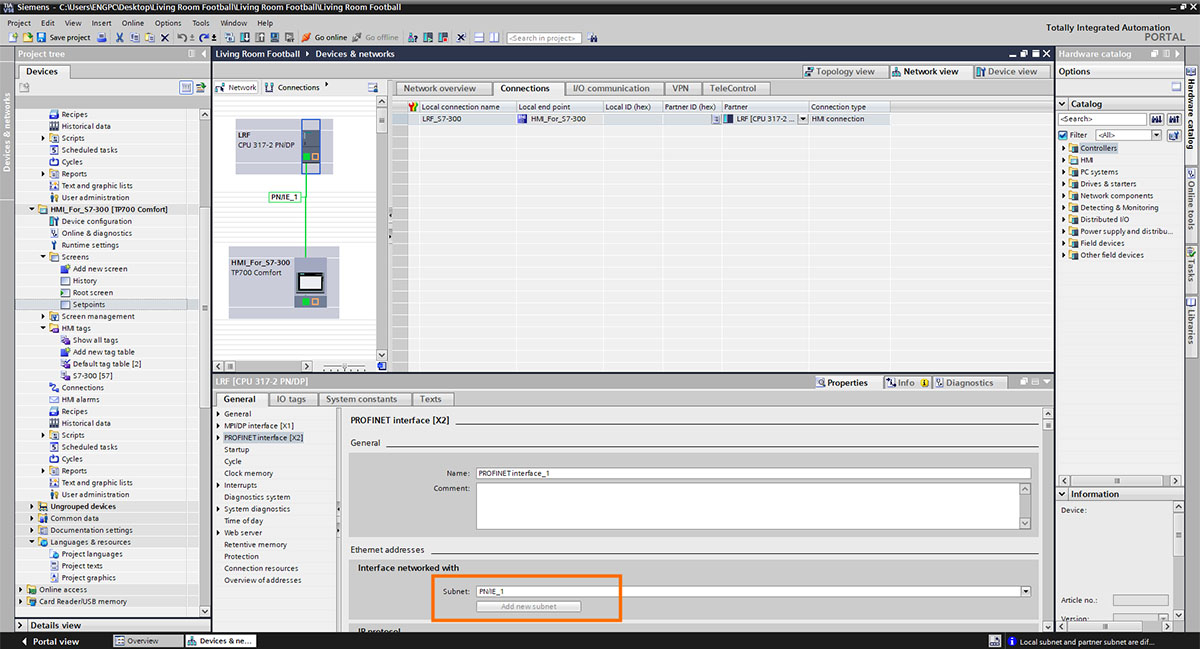

Bước 3: Cấu hình giao thức và thiết lập kết nối

Đây là bước kỹ thuật để HMI giao tiếp được với PLC. Trong phần mềm lập trình, kỹ sư sẽ truy cập vào mục cài đặt truyền thông. Quá trình này bắt đầu bằng việc tạo một liên kết mới và đặt tên cho nó. Tiếp theo, cần chọn đúng nhà sản xuất và model PLC đang sử dụng. Sau đó, dựa trên kết nối vật lý, kỹ sư sẽ chọn giao thức truyền thông tương ứng, ví dụ như Ethernet/IP hoặc Modbus RTU.

Cuối cùng, cần nhập chính xác các thông số kết nối như địa chỉ IP của PLC hoặc các thông số của cổng COM, đảm bảo chúng khớp với cấu hình trên PLC. Hầu hết các phần mềm đều có chức năng kiểm tra trực tuyến để xác nhận kết nối đã thành công hay chưa.

⇨ Tìm hiểu thêm về cách kết nối HMI với PLC S7-1200

⇨ Tìm hiểu thêm về cách kết nối HMI Weintek với PLC Mitsubishi

Bước 4: Tạo và quản lý danh sách biến

Biến (Tag) là thành phần cốt lõi của chương trình HMI, chúng là các địa chỉ bộ nhớ giúp HMI đọc hoặc ghi dữ liệu với PLC. Có hai loại biến chính là biến nội (Internal Tags) chỉ dùng bên trong HMI, và biến ngoại (External Tags) được liên kết trực tiếp với vùng nhớ PLC.

Khi tạo một biến ngoại, cần xác định các thông tin quan trọng như tên biến (Tag Name) sao cho dễ hiểu, liên kết (Link/Device) tới PLC đã tạo, địa chỉ (Address) chính xác trong vùng nhớ PLC, và kiểu dữ liệu (Data Type) phù hợp như Bit, Word, hoặc Real. Việc quản lý danh sách biến một cách khoa học sẽ giúp quá trình phát triển và bảo trì dự án sau này trở nên dễ dàng hơn.

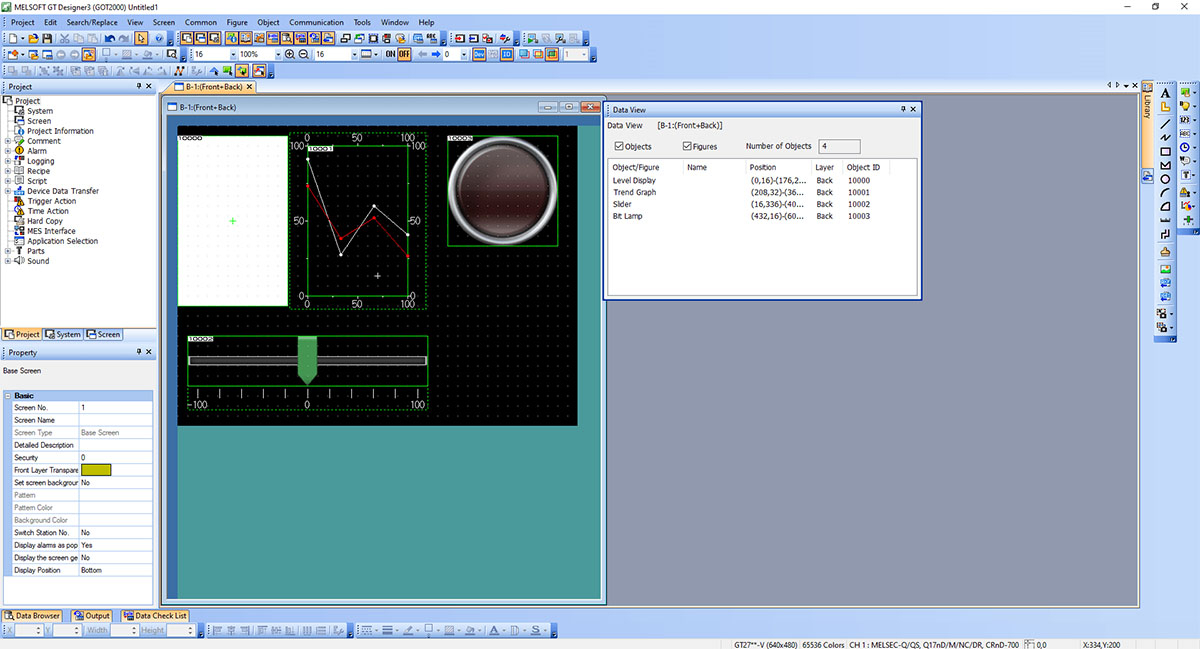

Bước 5: Lập trình các đối tượng đồ họa trên màn hình

Ở bước này, kỹ sư sẽ thiết kế giao diện bằng cách kéo thả các đối tượng từ thư viện và gắn chúng với các biến đã tạo. Các đối tượng phổ biến bao gồm nút nhấn (Button) để thực hiện hành động, đèn báo (Indicator) để hiển thị trạng thái.

Bên cạnh đó, các trường nhập/hiển thị số (Numeric Input/Display) dùng để cài đặt hoặc xem các giá trị số, trong khi biểu đồ thanh (Bar Graph) và biểu đồ xu hướng (Trend Chart) giúp trực quan hóa dữ liệu theo thời gian thực hoặc trong một khoảng xác định. Các đối tượng hiển thị văn bản (Text Display) được dùng để đặt nhãn hoặc hiển thị các thông điệp cần thiết cho người vận hành.

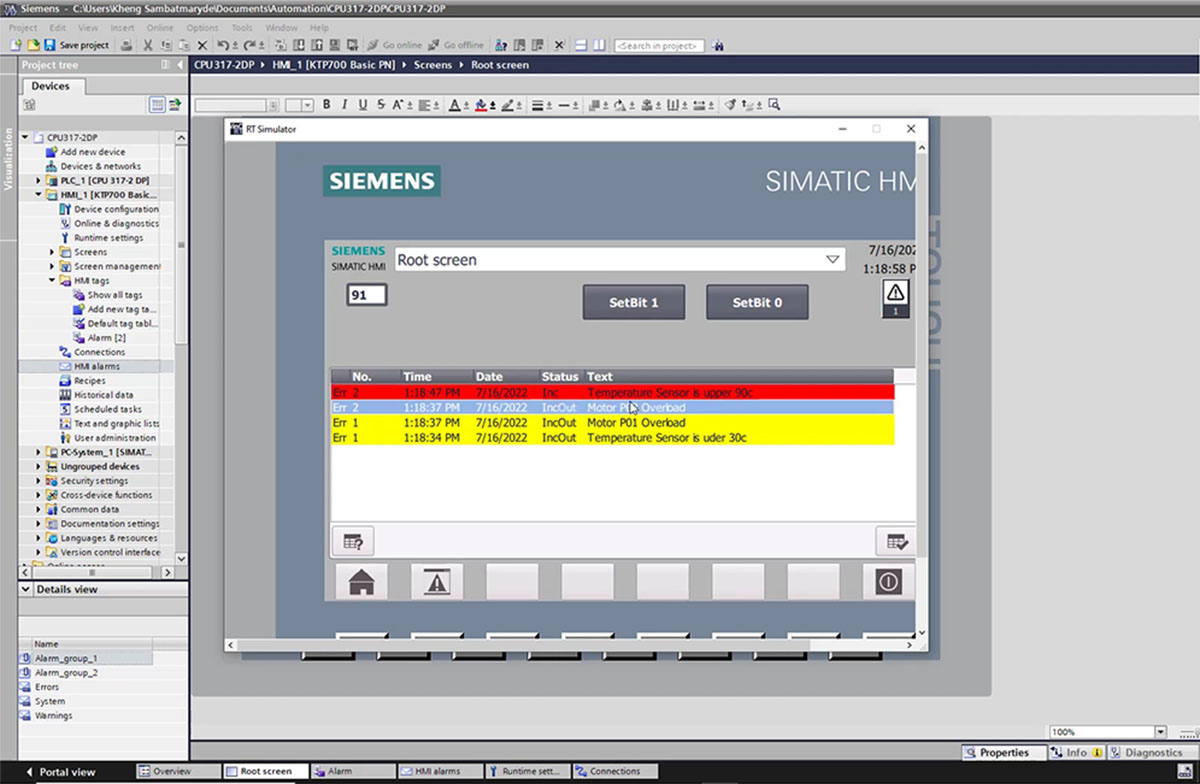

Bước 6: Thiết kế và cấu hình hệ thống cảnh báo

Hệ thống cảnh báo là một chức năng giám sát liên tục, giúp thông báo ngay lập tức cho người vận hành khi có tình trạng bất thường xảy ra. Quá trình cấu hình bắt đầu bằng việc định nghĩa các điều kiện kích hoạt cảnh báo, ví dụ như một giá trị vượt ngưỡng hoặc một bit báo lỗi từ PLC.

Mỗi cảnh báo cần có một nội dung thông báo rõ ràng và được phân loại theo mức độ ưu tiên. Sau đó, kỹ sư cần thiết kế một màn hình riêng để hiển thị danh sách các cảnh báo đang hoạt động và lịch sử các cảnh báo đã xảy ra, cho phép người dùng xem và xác nhận các cảnh báo này.

Bước 7: Sử dụng các tính năng nâng cao

Các tính năng nâng cao (Scripting, Recipe, Security) giúp mở rộng đáng kể khả năng của HMI. Ví dụ, tính năng viết mã lệnh (Scripting) cho phép thực thi các logic phức tạp ngay trên HMI mà không cần can thiệp vào chương trình PLC.

Tính năng công thức (Recipe) rất hữu ích trong sản xuất theo lô, cho phép lưu và tải các bộ thông số cài đặt khác nhau cho từng loại sản phẩm một cách nhanh chóng. Cuối cùng, chức năng bảo mật (Security) dùng để tạo các cấp độ người dùng khác nhau như Operator, Supervisor, Administrator, nhằm phân quyền truy cập và ngăn chặn các thay đổi trái phép.

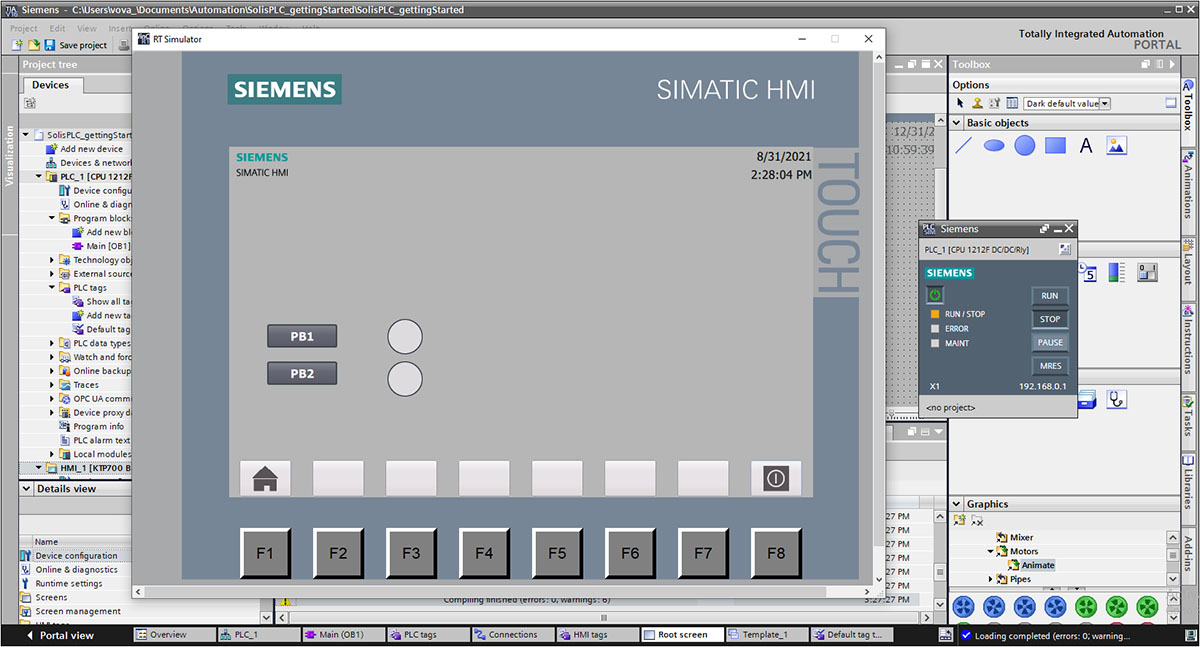

Bước 8: Mô phỏng, gỡ lỗi và nạp chương trình

Trước khi nạp chương trình vào thiết bị thật, việc kiểm tra là bắt buộc. Đầu tiên, kỹ sư sử dụng chức năng mô phỏng ngoại tuyến (Offline Simulation) để chạy thử giao diện trên máy tính, giúp phát hiện các lỗi thiết kế và logic cơ bản.

Tiếp theo, có thể dùng mô phỏng trực tuyến (Online Simulation) để kết nối chương trình mô phỏng với PLC thật, đây là bước kiểm tra cuối cùng. Nếu phát hiện lỗi, cần tiến hành gỡ lỗi bằng cách kiểm tra lại địa chỉ biến, kiểu dữ liệu và kết nối vật lý. Khi chương trình đã được kiểm tra kỹ lưỡng và hoạt động đúng, kỹ sư sẽ tiến hành nạp chương trình xuống màn hình HMI vật lý thông qua cáp kết nối.

Bước 9: Sao lưu, bàn giao và bảo trì

Sau khi hệ thống đã hoạt động, công việc vẫn chưa kết thúc. Kỹ sư cần tạo một bản sao lưu của file dự án cuối cùng và lưu trữ an toàn để có thể phục hồi nhanh chóng khi cần. Việc viết tài liệu hướng dẫn sử dụng ngắn gọn cho người vận hành và bàn giao lại hệ thống cũng là một bước quan trọng.

Cuối cùng, cần có kế hoạch bảo trì định kỳ, kiểm tra và cập nhật phần mềm khi có phiên bản mới để đảm bảo hệ thống luôn hoạt động ổn định và an toàn.

6. Công cụ và phần mềm lập trình HMI

Thị trường HMI có nhiều nhà sản xuất khác nhau, mỗi hãng đều có hệ sinh thái phần mềm và phần cứng riêng. Thanh Thiên Phú là nhà cung cấp và tư vấn các giải pháp HMI hàng đầu, có khả năng đáp ứng nhiều loại nhu cầu và ngân sách khác nhau. Đây là bảng so sánh các phần mềm lập trình HMI phổ biến mà bạn nên tham khảo:

| Hãng | Phần mềm | Ưu điểm | Nhược điểm | Sử dụng |

| Siemens | TIA Portal (WinCC) | Tích hợp hệ sinh thái: Tích hợp hoàn hảo với PLC, Biến tần, Servo trong một môi trường duy nhất. Độ ổn định và tin cậy rất cao. Thư viện đồ họa phong phú, chuyên nghiệp. Cộng đồng hỗ trợ lớn. | Phần mềm yêu cầu cấu hình máy tính mạnh. Chi phí bản quyền cao. Mức độ phức tạp cao, cần thời gian để làm chủ. | Các hệ thống tự động hóa quy mô lớn, dây chuyền sản xuất phức tạp, các dự án yêu cầu độ tin cậy và an toàn tuyệt đối, đặc biệt khi dùng PLC Siemens như S7-1200/1500. |

| Delta | DOPSoft | Hoàn toàn miễn phí. Giao diện thân thiện, rất dễ học và sử dụng cho người mới bắt đầu. Chức năng mô phỏng mạnh mẽ và chính xác. Giá thành phần cứng HMI rất cạnh tranh. | Tính năng không đa dạng bằng các phần mềm cao cấp. Thư viện đồ họa ở mức cơ bản. Khả năng kết nối với thiết bị hãng khác bị hạn chế hơn. | Các máy đơn lẻ, hệ thống vừa và nhỏ. Các dự án có ngân sách hạn hẹp, mục đích giáo dục, đào tạo hoặc cho kỹ sư mới bắt đầu làm quen với lập trình HMI. |

| Weintek | EasyBuilder Pro | Khả năng kết nối vượt trội: Hỗ trợ hơn 300 dòng PLC từ nhiều hãng khác nhau. Miễn phí. Tích hợp nhiều tính năng IIoT mạnh mẽ (MQTT, OPC UA, VNC Server). Cập nhật liên tục. | Phần cứng đôi khi không mang lại cảm giác “công nghiệp nặng” như Siemens hay Pro-face. Hỗ trợ kỹ thuật chính hãng có thể không nhanh bằng các hãng lớn. | Các dự án cần tích hợp nhiều loại thiết bị từ các hãng khác nhau. Nâng cấp, cải tạo hệ thống cũ. Các ứng dụng cần chức năng IIoT Gateway, truy cập từ xa. |

| Mitsubishi | GT Designer3 | Tích hợp sâu với PLC Mitsubishi: Kết nối và mô phỏng hoàn hảo với PLC dòng FX, Q, iQ-R. Phần cứng (dòng GOT) nổi tiếng về độ bền và tuổi thọ cao. Rất phổ biến trong máy móc, dây chuyền của Nhật Bản. | Giao diện phần mềm có thể cảm thấy hơi cũ so với TIA Portal. Chi phí phần cứng và phần mềm tương đối cao. | Các dây chuyền sản xuất sử dụng đồng bộ hệ thống của Mitsubishi. Các nhà chế tạo máy (OEM) ưu tiên sự ổn định và quen thuộc của hệ sinh thái Mitsubishi. |

| Schneider | EcoStruxure Machine Expert / Vijeo Designer | Hệ sinh thái EcoStruxure mạnh mẽ: Phù hợp cho các giải pháp tổng thể về quản lý năng lượng, tòa nhà (BMS). Thương hiệu châu Âu uy tín. Hỗ trợ các giao thức mạng và an ninh mạng tốt. | Mức độ phổ biến trong mảng chế tạo máy ở Việt Nam không cao bằng Siemens hay Mitsubishi. Có thể phức tạp khi cấu hình. | Các ứng dụng trong quản lý năng lượng, trạm điện, xử lý nước thải, tòa nhà thông minh. Các hệ thống lớn cần khả năng giám sát và thu thập dữ liệu tập trung. |

| INVT | VTDesigner | Giải pháp chi phí thấp: Cung cấp giải pháp đồng bộ HMI, PLC, Biến tần, Servo với giá thành rất cạnh tranh. Phần mềm đơn giản, thẳng vào vấn đề, dễ tiếp cận. | Tính năng khá cơ bản, giới hạn ở các ứng dụng không quá phức tạp. Cộng đồng người dùng và tài liệu không lớn bằng các hãng khác. | Các dự án cực kỳ nhạy cảm về giá. Các ứng dụng điều khiển đơn giản, không yêu cầu tính năng cao cấp. Khi sử dụng trọn bộ giải pháp tự động hóa của INVT. |

| Pro-face | GP-Pro EX | Độ bền công nghiệp hàng đầu: Phần cứng được thiết kế để hoạt động trong các môi trường khắc nghiệt nhất (nhiệt độ cao, rung động, bụi bẩn). Thương hiệu uy tín lâu đời của Nhật. Khả năng kết nối tốt. | Chi phí phần cứng và phần mềm rất cao. Giao diện phần mềm có thể cần thời gian để làm quen. | Các ứng dụng trong ngành dầu khí, hàng hải, nhà máy thép, xi măng, hoặc bất kỳ nơi nào có môi trường làm việc khắc nghiệt và yêu cầu phần cứng siêu bền. |

| Rockwell Automation | FactoryTalk View | Hiệu suất cao, ổn định, phù hợp với các hệ thống phức tạp.

Tích hợp tốt với hệ sinh thái Rockwell. |

Giá thành cao.

Giao diện có thể phức tạp với người mới bắt đầu. |

Phần mềm có 2 phiên bản là Site Edition (SE) cho hệ thống lớn và Machine Edition (ME) cho ứng dụng nhỏ gọn.

Kết nối tốt với các thiết bị Rockwell, đặc biệt là PLC ControlLogix và CompactLogix. Xử lý dữ liệu nhanh, đáp ứng các ứng dụng đòi hỏi thời gian thực. Hỗ trợ nhiều giao thức truyền thông, kết nối được với thiết bị của hãng khác. |

| Beijer Electronics | iX Developer | Giá cả hợp lý hơn so với WinCC hay FactoryTalk View.

Dễ học, dễ sử dụng, phù hợp với người mới bắt đầu. |

Có thể không mạnh bằng WinCC hay FactoryTalk

View khi xử lý các hệ thống lớn. |

Giao diện trực quan, dễ sử dụng, thư viện đối tượng đa dạng.

Khả năng tùy biến cao. Hỗ trợ nhiều giao thức truyền thông, kết nối với nhiều loại PLC. Được đánh giá cao về khả năng đồ họa và hiệu suất. |

| Flexem | F Studio | Dễ tiếp cận, dễ sử dụng, đặc biệt là với người mới.

Giá cả phải chăng, tiết kiệm chi phí. |

Có thể không có nhiều tính năng như các phần mềm khác. | Giao diện trực quan, dễ sử dụng, hỗ trợ thao tác kéo thả.

Thư viện đối tượng phong phú. Hỗ trợ kết nối với nhiều loại PLC khác nhau. Tích hợp sẵn tính năng báo cáo. Chi phí hợp lý, phù hợp với nhiều đối tượng khách hàng. |

Việc lựa chọn giữa các hãng không chỉ là so sánh về giá cả mà còn là sự lựa chọn về hệ sinh thái, khả năng hỗ trợ và tiềm năng mở rộng. Thanh Thiên Phú sẽ tư vấn để bạn đánh giá ưu nhược điểm của từng hãng trong bối cảnh dự án cụ thể giúp bạn có được sự đầu tư hiệu quả.

7. Các vấn đề thường gặp và giải pháp khắc phục

Trong quá trình lập trình HMI, bạn có thể sẽ gặp một số vấn đề. Dưới đây là một số vấn đề thường gặp và cách giải quyết:

– Lỗi kết nối giữa HMI và PLC: Nguyên nhân có thể do cáp kết nối bị lỏng, hỏng, không đúng loại; cấu hình kết nối không chính xác; địa chỉ PLC trong chương trình HMI không đúng; hoặc driver PLC chưa được cài đặt/không tương thích. Để khắc phục, hãy kiểm tra kỹ cáp kết nối, cấu hình kết nối, địa chỉ PLC và cài đặt/cập nhật driver PLC.

– Hiển thị dữ liệu không chính xác: Nguyên nhân có thể do sai kiểu dữ liệu của biến HMI, sai địa chỉ PLC của biến HMI, hoặc lỗi trong code lập trình HMI. Để khắc phục, hãy kiểm tra lại kiểu dữ liệu, địa chỉ PLC và code lập trình HMI.

– Nút nhấn hoặc điều khiển không hoạt động: Nguyên nhân có thể do lỗi trong code lập trình HMI (chưa gán hành động) hoặc lỗi phần cứng. Để khắc phục, hãy kiểm tra lại code và kiểm tra phần cứng.

– Hiệu suất chậm: Nguyên nhân có thể do quá nhiều đối tượng trên màn hình, code không tối ưu hoặc phần cứng HMI yếu. Để khắc phục, hãy tối ưu hóa giao diện, tối ưu hóa code hoặc nâng cấp phần cứng.

8. Kết luận

Lập trình HMI là một kỹ năng nền tảng trong lĩnh vực tự động hóa công nghiệp. Việc thành thạo kỹ năng này không chỉ giúp kỹ sư nâng cao giá trị bản thân và cơ hội nghề nghiệp mà còn trực tiếp giúp doanh nghiệp hoạt động hiệu quả hơn. Một hệ thống HMI được lập trình tốt là nền tảng cho một nhà máy vận hành an toàn, linh hoạt và hiệu quả.

Vậy là chúng ta đã cùng nhau đi qua một hành trình từ A đến Z về lập trình HMI. Hy vọng rằng, với những kiến thức và hướng dẫn chi tiết trong bài viết này, bạn đã có thể tự tin vào thiết kế và lập trình giao diện HMI cho riêng mình.

Thanh Thiên Phú sẽ là người đồng hành đáng tin cậy trong quá trình nâng cấp hệ thống của bạn. Chúng tôi không chỉ cung cấp thiết bị HMI hiện đại mà còn mang đến giải pháp kỹ thuật toàn diện để đảm bảo thành công cho dự án của bạn. Bạn sẽ được đảm bảo 100% về sản phẩm chính hãng với nguồn gốc rõ ràng và chính sách bảo hành minh bạch.

Hãy để các chuyên gia của Thanh Thiên Phú lắng nghe vấn đề của bạn và đưa ra giải pháp phù hợp nhất. Ghé thăm chúng tôi và kết nối qua:

- Hotline tư vấn và hỗ trợ kỹ thuật: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh.