Kết nối HMI với PLC S7-1200 là một kỹ thuật nền tảng giúp mở ra cánh cửa cho việc giám sát và điều khiển hệ thống sản xuất một cách trực quan, hiệu quả và chính xác. Việc làm chủ quy trình liên kết màn hình HMI và bộ điều khiển lập trình S7-1200 không chỉ giúp các kỹ sư, kỹ thuật viên tối ưu hóa công việc mà còn góp phần đáng kể vào việc nâng cao năng suất và giảm thiểu chi phí vận hành cho doanh nghiệp, điều mà thanhthienphu.vn luôn hướng tới trong mỗi giải pháp cung cấp.

Thấu hiểu những thách thức và nhu cầu cấp thiết của bạn trong việc hiện đại hóa hệ thống, bài viết này sẽ là cẩm nang chi tiết, cung cấp kiến thức toàn diện từ chuẩn bị, thực thi đến xử lý sự cố giúp bạn tự tin làm chủ công nghệ ghép nối thiết bị quan trọng này.

1. Chuẩn bị cần thiết trước khi kết nối

Trước khi bắt tay vào quá trình kết nối vật lý và cấu hình phần mềm, việc chuẩn bị kỹ lưỡng các thành phần cần thiết là bước đầu tiên và vô cùng quan trọng, quyết định đến sự thành công và ổn định của toàn bộ hệ thống. Một sự chuẩn bị chu đáo sẽ giúp bạn tiết kiệm thời gian, tránh được những lỗi không đáng có và đảm bảo quá trình triển khai diễn ra suôn sẻ.

1.1. Bộ điều khiển PLC S7-1200

Bộ điều khiển logic khả trình PLC S7-1200 của Siemens là một trong những dòng PLC nhỏ gọn (hay Mini PLC) nhưng mạnh mẽ, được thiết kế cho các ứng dụng điều khiển đa dạng trong công nghiệp. Với hiệu suất cao, khả năng mở rộng linh hoạt và tích hợp sẵn cổng truyền thông Profinet (Ethernet công nghiệp), S7-1200 là lựa chọn lý tưởng cho các giải pháp tự động hóa từ đơn giản đến phức tạp.

Các dòng CPU S7-1200 phổ biến bao gồm CPU 1211C, 1212C, 1214C, 1215C, và 1217C, chúng khác nhau chủ yếu về bộ nhớ chương trình, số lượng I/O tích hợp, khả năng kết nối module mở rộng và tốc độ xử lý. Các phiên bản như DC/DC/DC, AC/DC/Relay, hay DC/DC/Relay cho biết thông tin về loại nguồn cấp cho CPU, loại đầu vào và loại đầu ra. Ví dụ: S7-1200 DC/DC/DC nghĩa là nguồn cấp 24VDC, đầu vào 24VDC và đầu ra 24VDC (transistor).

Ưu điểm nổi bật của S7-1200 gồm hiệu suất cao với tốc độ xử lý lệnh nhanh phù hợp cho các ứng dụng đòi hỏi thời gian đáp ứng ngắn.

Việc tích hợp truyền thông Profinet trong S7-1200 cho phép kết nối dễ dàng với HMI, các PLC khác, biến tần và hệ thống SCADA qua mạng Ethernet công nghiệp.

➥ Tìm hiểu thêm về cách điều khiển biến tần bằng PLC S7-1200

Thêm vào đó, S7-1200 có khả năng mở rộng thông qua việc gắn thêm các module I/O, module truyền thông và module chức năng đặc biệt.

1.2. Lựa chọn màn hình HMI phù hợp

Màn hình HMI (Human Machine Interface – Giao diện Người Máy) là cầu nối trực tiếp giữa người vận hành và hệ thống máy móc, thiết bị. Việc lựa chọn HMI phù hợp không chỉ đảm bảo khả năng giám sát và điều khiển thuận tiện mà còn ảnh hưởng đến trải nghiệm người dùng và hiệu quả quản lý hệ thống.

Các dòng HMI Siemens tương thích tốt với S7-1200 bao gồm SIMATIC Basic Panels như KTP400 Basic, KTP700 Basic, KTP900 Basic, KTP1200 Basic, là dòng cơ bản phù hợp cho các ứng dụng đơn giản với kích thước màn hình từ 4 đến 12 inch và giá thành hợp lý. Dòng cao cấp hơn là SIMATIC Comfort Panels như TP700 Comfort đến TP2200 Comfort, cung cấp nhiều tính năng mạnh mẽ hơn như độ phân giải cao, khả năng lưu trữ dữ liệu, scripting, recipes, audit trails, phù hợp cho các ứng dụng phức tạp với kích thước màn hình từ 7 đến 22 inch.

Ngoài ra, HMI của các hãng khác như Weintek, Proface, Delta, Mitsubishi Electric cũng có thể kết nối với PLC S7-1200 qua các giao thức như Profinet, Ethernet/IP, Modbus TCP/IP hoặc OPC UA. Khi chọn HMI của hãng khác, cần kiểm tra kỹ khả năng tương thích driver, tốc độ truyền thông và các tính năng hỗ trợ; ví dụ, một số HMI Weintek dòng cMT hoặc iE hỗ trợ rất tốt driver Siemens S7-1200/S7-1500 (Ethernet).

Các tiêu chí quan trọng khi lựa chọn HMI bao gồm kích thước màn hình và độ phân giải phải đủ lớn để hiển thị thông tin rõ ràng. Loại màn hình, dù là cảm ứng điện trở hay điện dung, màn hình màu hay đơn sắc, cũng cần được xem xét. Dung lượng bộ nhớ cho project và lưu trữ dữ liệu, số lượng và loại cổng kết nối Ethernet, USB, serial, cùng các tính năng phần mềm như hỗ trợ scripting, alarm, recipe, trend, security đều là những yếu tố không thể bỏ qua. Môi trường hoạt động (nhiệt độ, độ ẩm, khả năng chống bụi, nước) và ngân sách cũng đóng vai trò quyết định trong việc lựa chọn.

1.3. Cáp kết nối và các thiết bị phụ trợ

Để đảm bảo kết nối ổn định, việc lựa chọn cáp Ethernet/Profinet là rất quan trọng; nên sử dụng cáp Ethernet công nghiệp chuẩn Cat5e hoặc Cat6 có lớp chống nhiễu tốt (ví dụ S/FTP) và đầu nối RJ45 công nghiệp, với chiều dài tối đa 100 mét cho mỗi đoạn. Nếu cần kết nối nhiều thiết bị, một switch công nghiệp là cần thiết, loại này được thiết kế để hoạt động ổn định trong môi trường khắc nghiệt, hỗ trợ tốc độ 10/100/1000 Mbps.

Nguồn cấp cho PLC S7-1200 (thường là 24VDC) và HMI (cũng thường là 24VDC) cần ổn định và có công suất đủ, với dòng điện cung cấp lớn hơn tổng dòng tiêu thụ của các thiết bị cộng thêm dự phòng.

Máy tính lập trình (PC/Laptop) cần có cấu hình tối thiểu Core i3/i5, RAM 8GB (khuyến nghị 16GB trở lên), ổ cứng SSD và cài đặt sẵn phần mềm TIA Portal trên hệ điều hành Windows 10/11 Professional hoặc Enterprise (64-bit). Các công cụ dụng cụ cơ bản như tua vít, kìm bấm mạng, và đồng hồ vạn năng cũng cần được chuẩn bị.

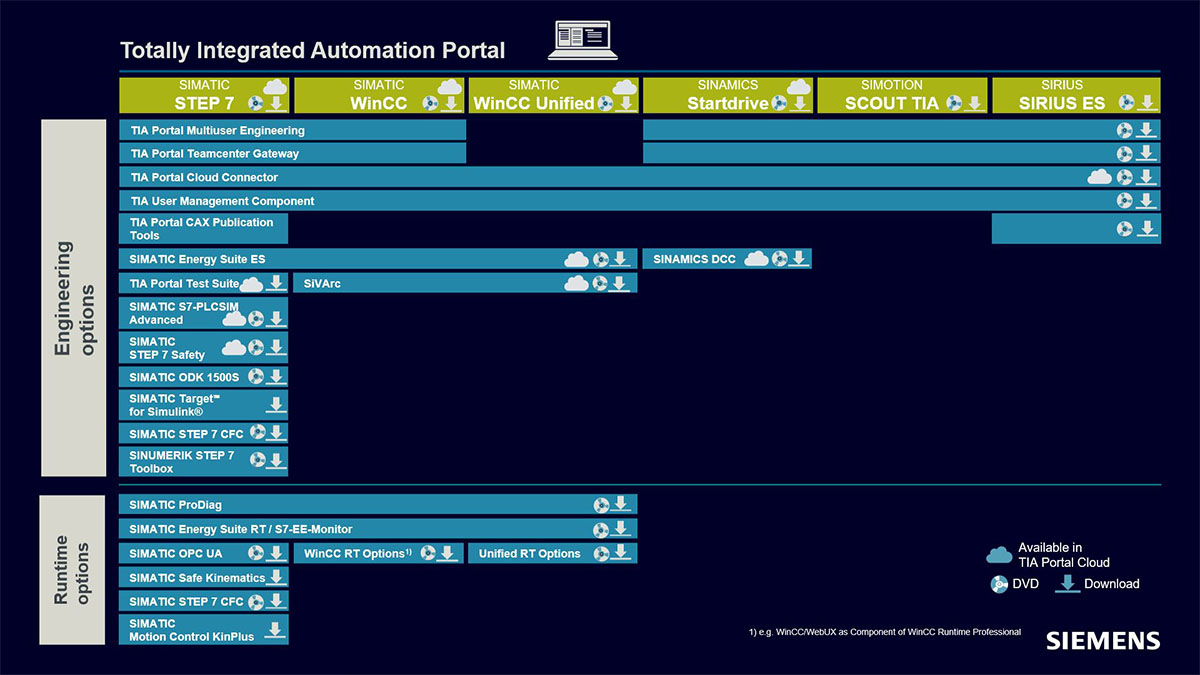

1.4. Phần mềm TIA Portal

TIA Portal (Totally Integrated Automation Portal) là phần mềm lập trình PLC S7-1200 của Siemens, được sử dụng để cấu hình, lập trình và chẩn đoán cho hầu hết các thiết bị tự động hóa của Siemens.

Các thành phần chính trong TIA Portal gồm STEP 7 để lập trình PLC với các ngôn ngữ như LAD, FBD, SCL, STL; WinCC để thiết kế giao diện HMI; Startdrive để cấu hình biến tần SINAMICS; và PLCSIM (tùy chọn) để mô phỏng PLC.

Siemens liên tục cập nhật TIA Portal với các phiên bản mới (V15, V16, V17, V18, V19…), mỗi phiên bản hỗ trợ firmware mới hơn cho PLC/HMI và có thêm tính năng mới. Cần đảm bảo phiên bản TIA Portal tương thích với firmware của PLC S7-1200 và HMI; việc sử dụng các phiên bản V17, V18 hoặc V19 được khuyến khích.

Sự chuẩn bị kỹ càng ở giai đoạn này, từ việc lựa chọn đúng PLC, HMI, cáp kết nối cho đến việc cài đặt và làm quen với TIA Portal, sẽ là nền tảng vững chắc cho các bước kết nối và lập trình tiếp theo. Nó giúp bạn tự tin hơn, giảm thiểu rủi ro và tối ưu hóa thời gian triển khai dự án, đồng thời tạo ra một hệ thống giám sát điều khiển mạnh mẽ, đáp ứng được các yêu cầu về hiệu suất và độ tin cậy.

➥ Tìm hiểu thêm về cách cấu hình và lập trình PLC S7-1200 trên TIA Portal

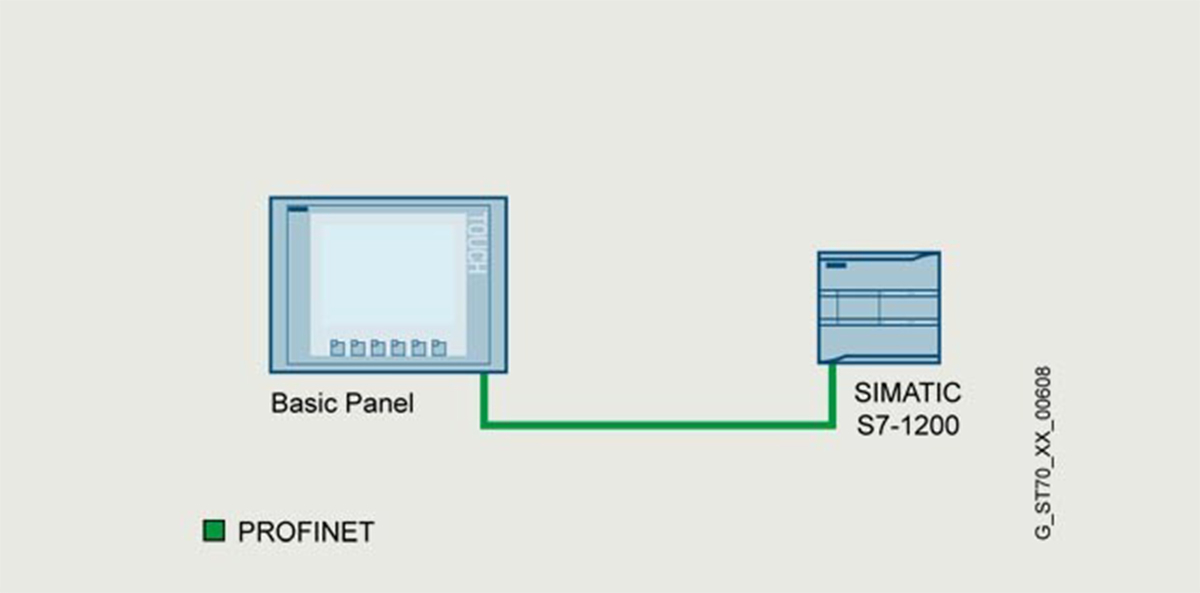

2. Kết nối PLC S7-1200 và HMI qua Ethernet/Profinet

Sau khi đã hoàn tất khâu chuẩn bị đầy đủ phần cứng và phần mềm, bước tiếp theo là thực hiện kết nối vật lý và cấu hình mạng giữa PLC S7-1200 và HMI. Profinet là một chuẩn Ethernet công nghiệp mở và phổ biến do Siemens phát triển, là phương thức truyền thông PLC S7-1200 chính được sử dụng cho kết nối này. Nó cho phép truyền dữ liệu tốc độ cao, tin cậy và tích hợp liền mạch giữa các thiết bị tự động hóa. Đối với các kỹ sư đang tìm cách nâng cấp hệ thống cũ kỹ hoặc xây dựng các giải pháp tự động hóa mới, việc nắm vững quy trình kết nối này sẽ mở ra nhiều cơ hội tối ưu hóa vận hành.

2.1. Kết nối vật lý

Đây là bước đầu tiên và cơ bản nhất, liên quan đến việc cắm cáp mạng. Trước hết, cần xác định cổng Profinet/Ethernet trên PLC S7-1200 (thường có ít nhất một cổng RJ45, một số CPU cao cấp có hai cổng) và trên HMI (các dòng SIMATIC Basic và Comfort đều được trang bị). Sau đó, tiến hành kết nối cáp.

Nếu chỉ kết nối một PLC với một HMI, có thể dùng cáp Ethernet thẳng cắm trực tiếp. Nếu có nhiều thiết bị, cần sử dụng switch Ethernet công nghiệp, cắm cáp từ PLC và HMI vào các cổng của switch.

Lưu ý sử dụng cáp Ethernet chất lượng tốt, có chống nhiễu và chiều dài không quá 100m mỗi đoạn. Cuối cùng, đảm bảo cả PLC S7-1200 và HMI đều được cấp nguồn (thường là 24VDC) chính xác và ổn định, kiểm tra kỹ cực tính khi đấu nối.

2.2. Cấu hình địa chỉ IP cho PLC S7-1200 và HMI

Để các thiết bị có thể giao tiếp với nhau trên mạng Ethernet, mỗi thiết bị cần có một địa chỉ IP duy nhất và phải nằm trong cùng một dải mạng (subnet). Nguyên tắc chung là địa chỉ IP phải duy nhất cho mỗi thiết bị (ví dụ: PLC là 192.168.0.1, HMI là 192.168.0.2, PC lập trình là 192.168.0.10). Mặt nạ mạng con (Subnet Mask) phải giống nhau cho tất cả các thiết bị, thường là 255.255.255.0. Cổng vào mặc định (Default Gateway) chỉ cần thiết nếu muốn giao tiếp với các thiết bị ở mạng khác; nếu chỉ giao tiếp nội bộ, có thể để trống.

Việc cấu hình IP cho PLC S7-1200 được thực hiện trong TIA Portal bằng cách mở dự án, thêm thiết bị PLC, sau đó vào Device view của PLC, chọn PROFINET interface và mục Ethernet addresses để đặt địa chỉ IP và Subnet mask. Sau đó, biên dịch và tải cấu hình xuống PLC, chọn PN/IE làm Type of the PG/PC interface, chọn card mạng của máy tính và tìm kiếm PLC để tải.

Đối với HMI (ví dụ SIMATIC HMI Basic/Comfort Panel), IP có thể được cấu hình trực tiếp trên HMI thông qua mục Settings hoặc Control Panel, tìm đến Network Settings để đặt IP, Subnet mask và Gateway. Cách khuyến nghị hơn là cấu hình IP cho HMI trong TIA Portal bằng cách thêm thiết bị HMI vào dự án, sau đó vào Device view của HMI, chọn PROFINET interface và mục Ethernet addresses để nhập IP và Subnet mask; cấu hình này sẽ được tải xuống HMI cùng project.

Sau khi cấu hình IP và kết nối vật lý, bạn có thể dùng lệnh ping từ máy tính lập trình để kiểm tra kết nối mạng cơ bản tới địa chỉ IP của PLC và HMI. Nếu nhận được phản hồi, kết nối mạng cơ bản đã thành công.

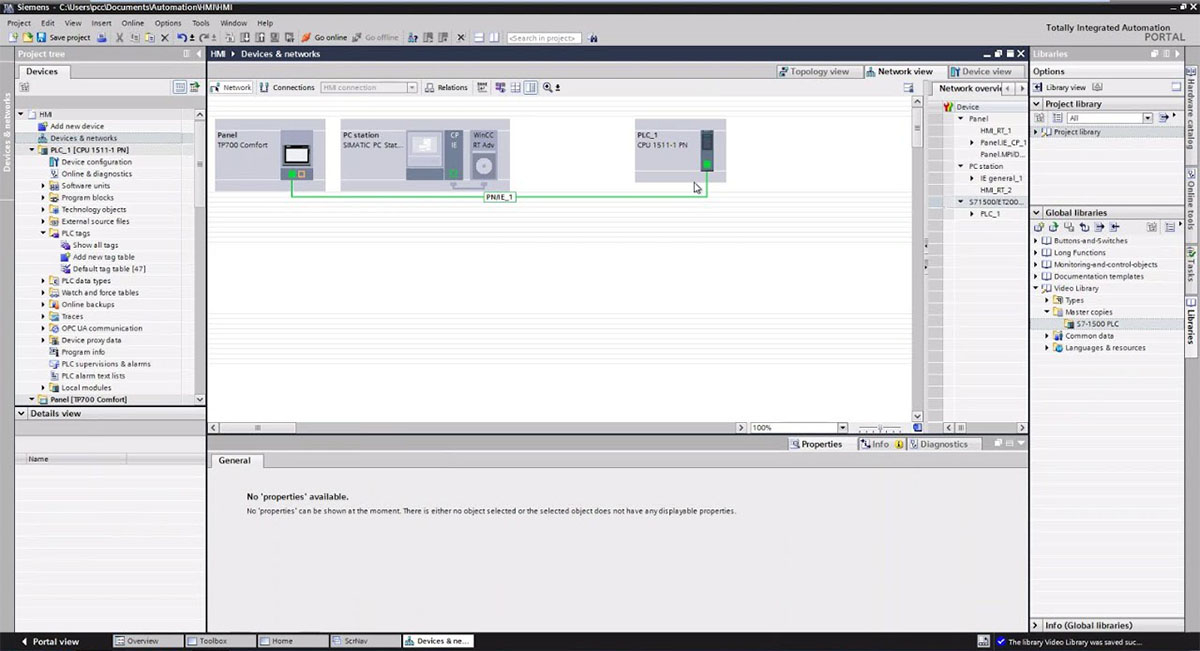

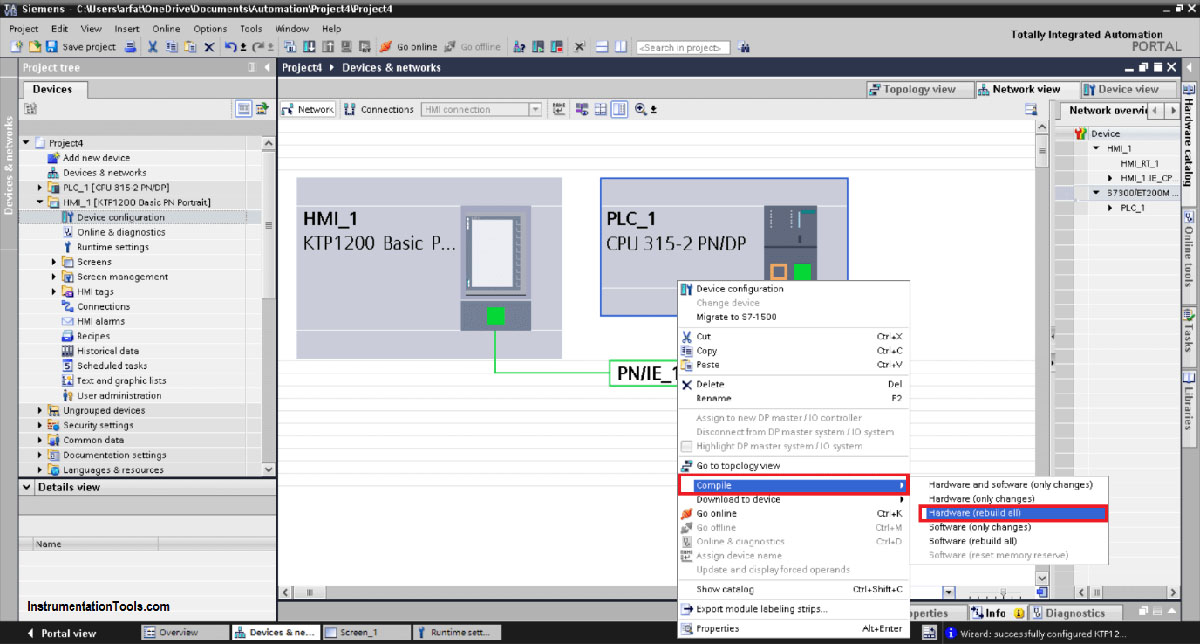

2.3. Tạo kết nối giữa PLC và HMI trong TIA Portal

Sau khi PLC và HMI đã có địa chỉ IP và nằm trong cùng mạng, bạn cần định nghĩa mối quan hệ kết nối giữa chúng trong dự án TIA Portal. Chuyển sang chế độ xem ‘Networks’ (Network view). Tại đây, bạn sẽ thấy các thiết bị PLC và HMI đã thêm vào dự án. Để thiết lập kết nối HMI, bạn có thể kéo một đường kết nối từ cổng Profinet của PLC đến cổng Profinet của HMI, TIA Portal sẽ tự động tạo một ‘HMI connection’. Hoặc, chọn HMI trong Network view, trong cửa sổ Properties, chọn ‘Connections’, nhấn ‘Add new’ để tạo một kết nối mới, đặt tên cho kết nối, chọn PLC đối tác, giao diện (thường TIA Portal tự động chọn đúng), Access point là S7ONLINE, và Partner là CPU PLC của bạn. Địa chỉ IP của PLC và HMI sẽ được hiển thị.

Để kiểm tra thông số kết nối, nhấp vào đường kết nối giữa PLC và HMI trong Network view. Trong cửa sổ Properties, bạn có thể xem và chỉnh sửa các thông số. Đối với kết nối HMI Siemens với PLC Siemens qua Profinet, các cài đặt mặc định thường đã tối ưu. Một lưu ý quan trọng là trong cấu hình CPU PLC (Device Configuration -> Properties -> General -> Protection & Security -> Connection mechanisms), đảm bảo tùy chọn ‘Permit access with PUT/GET communication from remote partner (PLC, HMI, OPC, …)’ được chọn để cho phép HMI truy cập vào dữ liệu của PLC.

3. Viết chương trình cho PLC S7-1200 để giao tiếp với HMI

Sau khi đã thiết lập thành công kết nối vật lý và mạng giữa PLC S7-1200 và HMI, bước tiếp theo là xây dựng chương trình logic trong PLC. Chương trình này không chỉ thực hiện các nhiệm vụ điều khiển tự động mà còn phải chuẩn bị các dữ liệu cần thiết để HMI có thể đọc và hiển thị, cũng như nhận lệnh từ HMI để thực thi. Việc tổ chức dữ liệu một cách khoa học và dễ hiểu trong PLC là chìa khóa để thiết kế giao diện HMI hiệu quả và giảm thiểu lỗi trong quá trình vận hành.

3.1. Khái niệm về Tags trong PLC S7-1200

Tags (biến) là tên gọi tượng trưng cho các địa chỉ ô nhớ trong PLC, nơi lưu trữ các giá trị dữ liệu. Thay vì làm việc trực tiếp với các địa chỉ phức tạp, việc sử dụng tags giúp chương trình dễ đọc, dễ hiểu và dễ bảo trì hơn. Các loại tags chính bao gồm PLC tags (Global tags), Local tags (Temporary tags), và Data Block tags (DB tags). PLC tags, hay global tags, được định nghĩa ở cấp độ toàn cục và có thể được HMI truy cập trực tiếp nếu được cấu hình. Chúng bao gồm Input tags (I) cho tín hiệu đầu vào, Output tags (Q) cho tín hiệu đầu ra, và Memory tags (M) cho các bit nhớ trung gian. Local tags chỉ có phạm vi sử dụng bên trong một khối chương trình cụ thể và HMI không thể truy cập trực tiếp. Data Block tags là các biến định nghĩa trong Data Blocks (DBs), đặc biệt là Global DBs, nơi dữ liệu có thể được truy cập từ mọi nơi trong chương trình PLC và từ HMI, đây là phương pháp khuyến nghị để trao đổi dữ liệu với HMI. Instance DBs lưu trữ dữ liệu riêng cho mỗi lần gọi Function Block (FB). Khi đặt tên tags, nên sử dụng tên gợi nhớ, mô tả rõ chức năng và thống nhất quy tắc đặt tên để tăng tính dễ đọc và bảo trì.

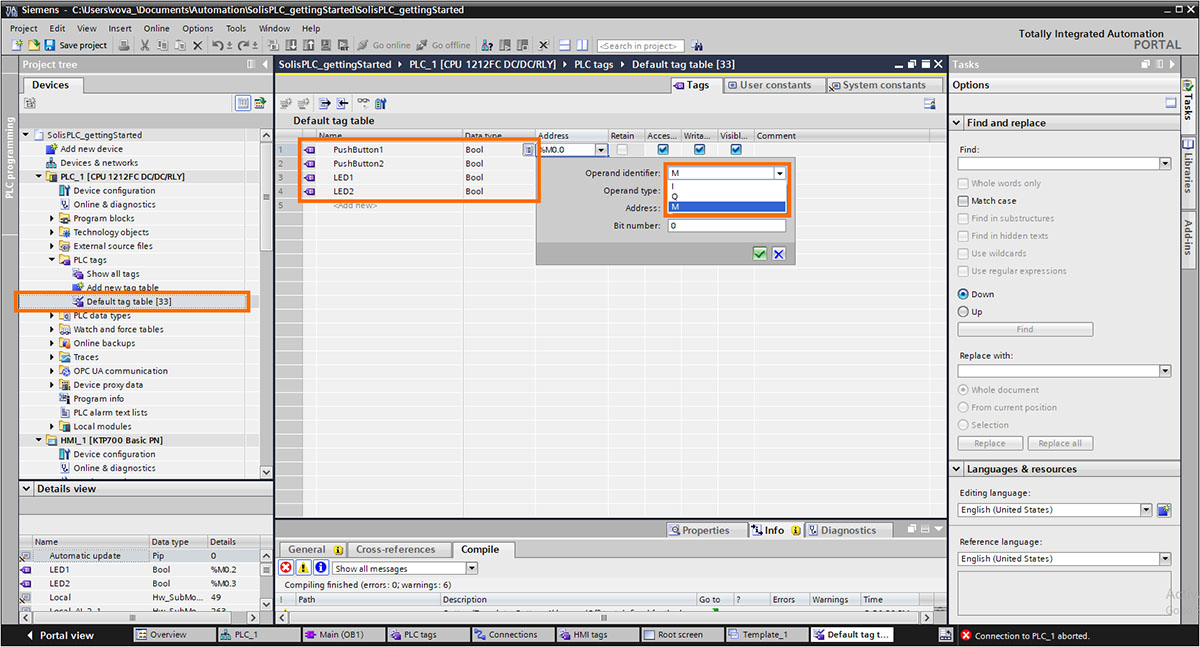

3.2. Tạo và quản lý PLC Tags trong TIA Portal

Để tạo và quản lý PLC Tags trong TIA Portal, sau khi mở dự án, bạn truy cập bảng PLC tags bằng cách tìm đến mục PLC của bạn trong Project tree, mở rộng và nhấp đúp vào ‘Default tag table’ hoặc tạo một bảng tag mới. Trong bảng tag, bạn thêm các tag mới bằng cách nhập thông tin vào các cột như Name (tên tag), Data type (kiểu dữ liệu), Address (địa chỉ vật lý hoặc vùng nhớ). Quan trọng là các cột ‘Accessible from HMI/OPC UA’, ‘Visible in HMI/OPC UA’, và ‘Writable from HMI/OPC UA’ phải được đánh dấu chọn tương ứng với mục đích sử dụng của tag đó trong giao tiếp với HMI. Thuộc tính ‘Retain’ cho phép giá trị của tag được lưu giữ sau khi PLC mất điện, áp dụng cho vùng nhớ M và DBs. Cột ‘Comment’ dùng để mô tả chi tiết về tag, giúp tăng tính rõ ràng cho chương trình.

Đây là ví dụ về cách khai báo một số PLC tags để giao tiếp với HMI:

| Name | Data Type | Address | Accessible from HMI | Writable from HMI | Comment |

| HMI_Start_System | Bool | %M10.0 | Yes | Yes | Nút nhấn Start từ HMI |

| HMI_Stop_System | Bool | %M10.1 | Yes | Yes | Nút nhấn Stop từ HMI |

| System_Running_Status | Bool | %M10.2 | Yes | No | Trạng thái hệ thống đang chạy |

| Motor_Speed_Setpoint | Int | %MW20 | Yes | Yes | Tốc độ đặt cho động cơ |

| Motor_Actual_Speed | Int | %MW22 | Yes | No | Tốc độ thực tế của động cơ |

| Alarm_High_Temp | Bool | %M11.0 | Yes | No | Cảnh báo nhiệt độ cao |

3.3. Sử dụng Data Blocks để tổ chức dữ liệu cho HMI

Sử dụng Data Blocks (DBs), đặc biệt là Global DBs, là phương pháp được khuyến nghị hàng đầu để quản lý dữ liệu giao tiếp với HMI. Nó giúp chương trình có cấu trúc rõ ràng, dễ quản lý và mở rộng. Để tạo Global DB, trong Project tree, dưới mục PLC, chọn ‘Program blocks’, nhấp chuột phải và chọn ‘Add new block’, sau đó chọn ‘Data block (DB)’, đặt tên (ví dụ: HMI_Data_DB) và chọn loại DB là ‘Global DB’.

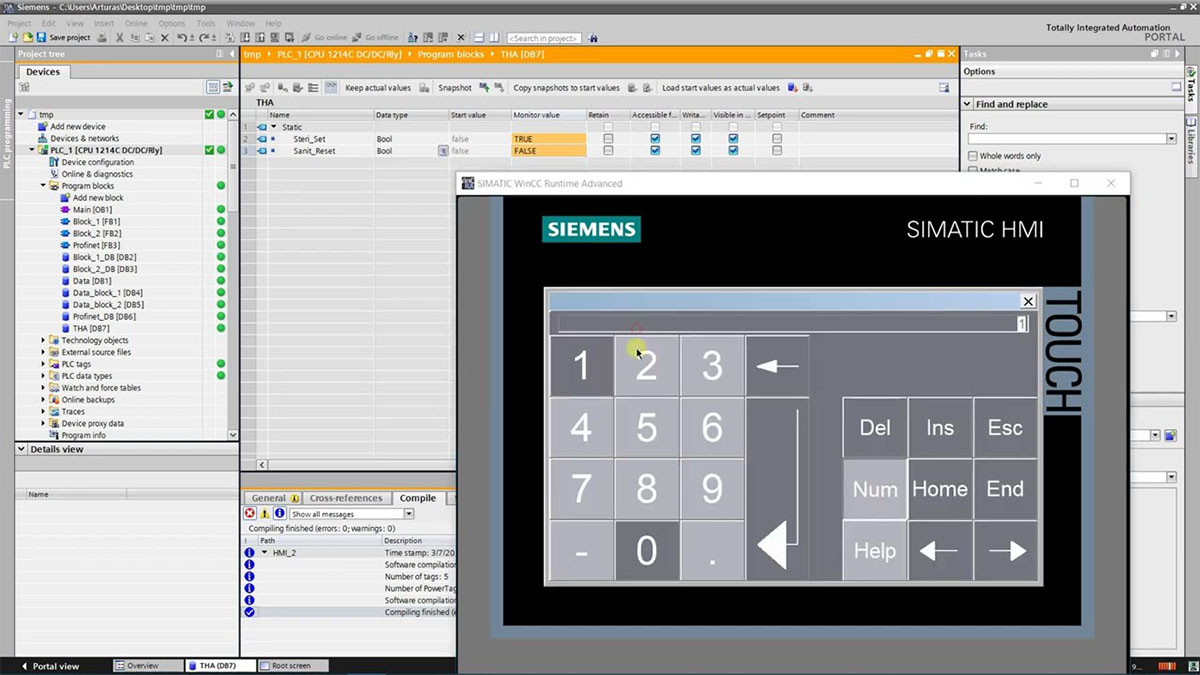

Sau khi tạo, mở DB và định nghĩa các biến (tags) cần thiết cho HMI, tương tự như bảng PLC tags. Các thông tin cần nhập bao gồm Name, Data Type, Start value, Retain, và đặc biệt là các tùy chọn ‘Accessible from HMI’ và ‘Writable from HMI’. Một lưu ý quan trọng là thuộc tính “Optimized block access”: mặc định, các DB mới trong S7-1200/S7-1500 được tạo với thuộc tính này được kích hoạt, cho phép PLC tự động quản lý việc sắp xếp dữ liệu để tối ưu hóa hiệu suất truy cập. Các tag trong DB tối ưu được truy cập bằng tên tượng trưng (ví dụ: “HMI_Data_DB”.Start_PB), đây là cách làm việc hiện đại và hiệu quả. Nếu cần truy cập dữ liệu theo địa chỉ tuyệt đối, bạn có thể bỏ chọn ‘Optimized block access’ trong Properties của DB, nhưng điều này thường không được khuyến khích cho kết nối HMI Siemens.

Ví dụ về các biến trong một Global DB dành cho HMI:

| Name | Data Type | Start value | Retain | Accessible from HMI | Writable from HMI | Comment |

| Start_PB | Bool | false | No | Yes | Yes | Nút Start từ HMI |

| Stop_PB | Bool | false | No | Yes | Yes | Nút Stop từ HMI |

| Reset_PB | Bool | false | No | Yes | Yes | Nút Reset từ HMI |

| System_Status | Int | 0 | Yes | Yes | No | Trạng thái hệ thống (0:Stop, 1:Run, 2:Error) |

| Production_Count | DInt | 0 | Yes | Yes | No | Bộ đếm sản phẩm |

| Temperature_Setpoint | Real | 25.0 | Yes | Yes | Yes | Nhiệt độ đặt |

| Actual_Temperature | Real | 0.0 | Yes | Yes | No | Nhiệt độ thực tế |

| Alarm_Message_ID | Int | 0 | Yes | Yes | No | Mã thông báo cảnh báo |

Trong các khối chương trình (OB1, FC, FB), bạn có thể đọc và ghi các tag trong DB này. Ví dụ, trong OB1, bạn có thể lập trình logic để khi nút Start_PB từ HMI được nhấn (“HMI_Data_DB”.Start_PB = TRUE) và hệ thống chưa chạy (“HMI_Data_DB”.System_Status = 0), thì gán “HMI_Data_DB”.System_Status := 1 (chuyển sang Running) và bật một đầu ra điều khiển động cơ. Tương tự, khi nút Stop_PB được nhấn, hệ thống sẽ dừng.

3.4. Ví dụ một chương trình PLC đơn giản giao tiếp HMI

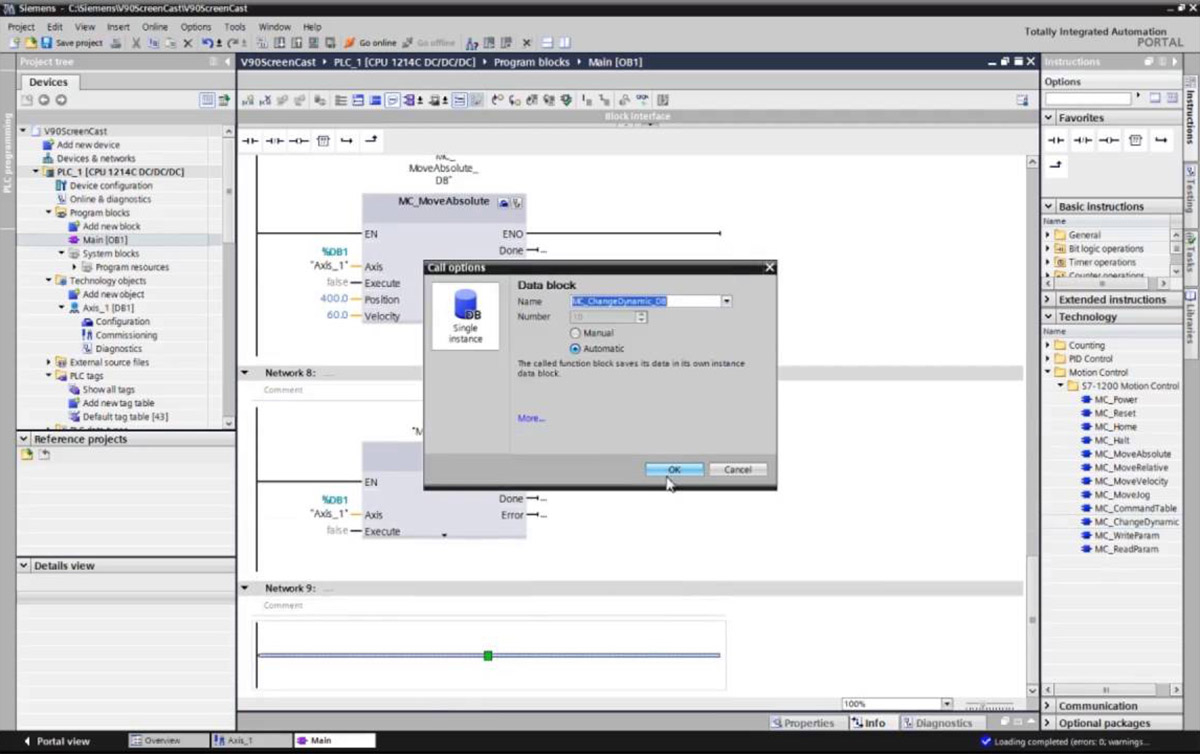

Giả sử chúng ta muốn điều khiển một động cơ (Start/Stop) và hiển thị trạng thái, tốc độ của nó trên HMI. Đầu tiên, cần tạo các PLC Tags, có thể trong Default tag table hoặc một DB, bao gồm HMI_Start_Motor (Bool, Writable from HMI), HMI_Stop_Motor (Bool, Writable from HMI), Motor_Is_Running (Bool, Readable by HMI), Motor_RPM_Setpoint (Int, Writable from HMI), Motor_RPM_Actual (Int, Readable by HMI), và Motor_Contactor (Bool, %Qx.x, đầu ra PLC).

Tiếp theo, viết chương trình trong OB1 (Main Program). Có thể sử dụng khối Start/Stop cơ bản bằng lệnh Set/Reset hoặc mạch tự giữ. Ví dụ, logic khởi động động cơ có thể là khi HMI_Start_Motor được nhấn và Motor_Is_Running là FALSE, thì SET Motor_Is_Running và SET Motor_Contactor. Logic dừng động cơ là khi HMI_Stop_Motor được nhấn, thì RESET Motor_Is_Running và RESET Motor_Contactor. Để mô phỏng cập nhật tốc độ, có thể lập trình rằng nếu Motor_Is_Running thì gán Motor_RPM_Actual bằng Motor_RPM_Setpoint, ngược lại thì Motor_RPM_Actual bằng 0. Cuối cùng, sau khi viết xong chương trình, cần biên dịch để kiểm tra lỗi và tải chương trình xuống PLC S7-1200, đảm bảo PLC chuyển sang chế độ RUN.

➥ Tìm hiểu thêm về lập trình PLC S7-1200 điều khiển động cơ servo

Việc lập trình PLC S7-1200 để chuẩn bị dữ liệu cho HMI đòi hỏi sự tỉ mỉ và có kế hoạch. Bằng cách sử dụng hiệu quả PLC tags và Data Blocks, đặc biệt là Global DBs với các thuộc tính truy cập HMI được thiết lập chính xác, bạn sẽ tạo ra một nền tảng vững chắc cho việc thiết kế giao diện HMI trực quan và mạnh mẽ ở bước tiếp theo. Điều này không chỉ giúp người vận hành dễ dàng tương tác với hệ thống mà còn giúp các kỹ sư quản lý và bảo trì chương trình hiệu quả hơn, góp phần nâng cao năng suất và giảm thiểu thời gian dừng máy.

4. Thiết kế giao diện HMI và gán giá trị (Tags) từ PLC

Sau khi chương trình PLC đã sẵn sàng với các tags dữ liệu được chuẩn bị cho giao tiếp, bước tiếp theo là thiết kế giao diện đồ họa trên màn hình HMI và liên kết các đối tượng trên giao diện đó với các tags tương ứng trong PLC. Đây là công đoạn hiện thực hóa ý tưởng giám sát và điều khiển, biến những dòng lệnh logic thành một giao diện trực quan, thân thiện với người vận hành.

Với phần mềm WinCC trong TIA Portal, việc thiết kế HMI cho các dòng SIMATIC Basic Panel hay Comfort Panel trở nên linh hoạt và mạnh mẽ giúp các kỹ sư ở các trung tâm công nghiệp như TP. Hồ Chí Minh, Hà Nội hay các tỉnh có nhiều nhà máy như Bình Dương, Đồng Nai dễ dàng tạo ra những giải pháp tối ưu.

4.1. Tổng quan về môi trường thiết kế HMI WinCC trong TIA Portal

Khi bạn thêm một thiết bị HMI vào dự án TIA Portal, một mục HMI tương ứng sẽ xuất hiện trong Project tree. Dưới mục này, bạn sẽ tìm thấy các công cụ và khu vực làm việc chính để thiết kế giao diện. Khu vực “Screens” là nơi bạn tạo và quản lý các màn hình hiển thị. “HMI tags” là bảng quản lý các tags được sử dụng trong HMI, chúng sẽ được kết nối với PLC tags. “Connections” quản lý kết nối giữa HMI và PLC. “Screen management” cho phép cấu hình màn hình khởi động và template màn hình. Các mục khác như “HMI alarms”, “Recipes”, và “User administration” dùng để cấu hình cảnh báo, quản lý công thức và người dùng. “Toolbox” chứa các đối tượng đồ họa như buttons, I/O fields, bar graphs để kéo thả vào màn hình thiết kế, và cửa sổ “Properties” hiển thị, cho phép chỉnh sửa thuộc tính của đối tượng được chọn.

4.2. Tạo màn hình (Screen) và thêm các đối tượng đồ họa

Để tạo Screen mới, trong Project tree, dưới mục HMI, nhấp chuột phải vào ‘Screens’ và chọn ‘Add new screen’, hoặc mở một màn hình mặc định, sau đó đặt tên gợi nhớ cho màn hình.

Tiếp theo, từ cửa sổ ‘Toolbox’, kéo thả các đối tượng mong muốn vào khu vực thiết kế màn hình. Các đối tượng thường dùng bao gồm Button cho các hành động như Start, Stop; I/O Field để hiển thị và nhập giá trị số; Symbolic I/O Field để hiển thị giá trị số dưới dạng văn bản từ Text list; Text Field cho văn bản tĩnh; Graphic I/O Field hoặc Graphic View để hiển thị hình ảnh; Switch hoặc Lamp mô phỏng công tắc hoặc đèn báo; Bar hiển thị giá trị dạng thanh đo; Trend View cho đồ thị theo thời gian; và Alarm View hiển thị danh sách cảnh báo.

Sau khi thêm, bạn có thể sắp xếp và tùy chỉnh các đối tượng bằng chuột để di chuyển, thay đổi kích thước và sử dụng cửa sổ ‘Properties’ để tùy chỉnh các thuộc tính như General (tên, văn bản), Appearance (màu sắc, font), Layout (vị trí, kích thước), và các thuộc tính đặc thù khác.

4.3. Kết nối HMI Tags với PLC Tags

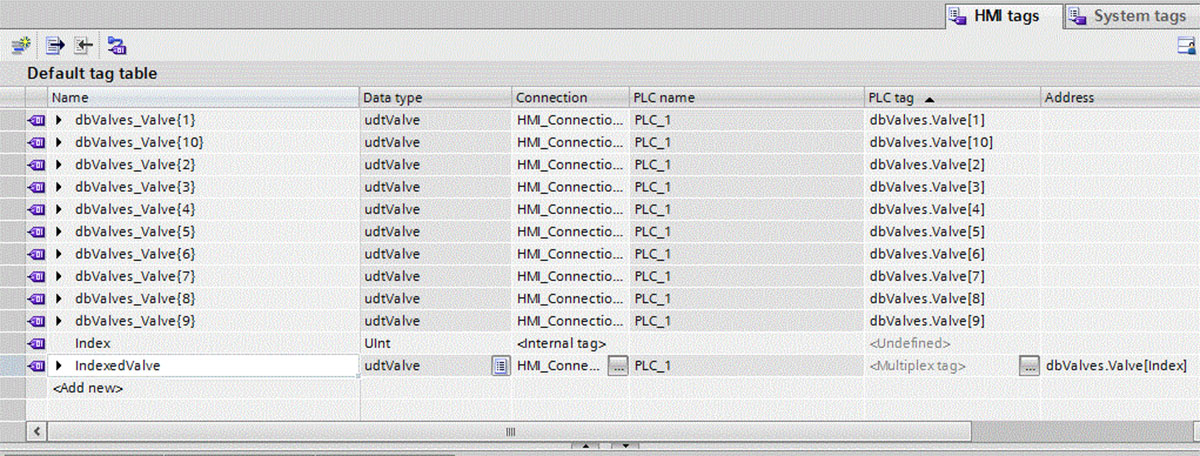

Đây là bước cốt lõi để HMI có thể hiển thị dữ liệu từ PLC và gửi lệnh xuống PLC. Đầu tiên, cần tạo HMI Tags bằng cách vào mục ‘HMI tags’ trong Project tree. Trong bảng HMI tags, nhấn ‘Add new’ để tạo HMI tag mới. Điền tên HMI tag, chọn kết nối đã thiết lập với PLC (ví dụ: HMI_Connection_1). Quan trọng nhất, ở cột “PLC tag”, nhấp vào nút ‘…’ hoặc gõ trực tiếp để chọn PLC tag tương ứng từ danh sách các tag trong PLC (từ Default tag table hoặc Data Blocks đã đánh dấu ‘Accessible from HMI’). Kiểu dữ liệu thường được TIA Portal tự động nhận diện. Cần thiết lập “Acquisition cycle” là tần suất HMI đọc giá trị tag từ PLC (ví dụ 1s, 500ms), chu kỳ càng ngắn cập nhật càng nhanh nhưng tải mạng cao hơn. Chế độ truy cập “Symbolic access” được ưu tiên.

Ví dụ bảng HMI Tags kết nối với các PLC Tags đã tạo ở phần 3.3:

| HMI Tag Name | Connection | PLC Tag (from “HMI_Data_DB”) | Data Type | Acquisition Cycle |

| HMI_StartButton | HMI_Connection_1 | “HMI_Data_DB”.”Start_PB” | Bool | 1s |

| HMI_StopButton | HMI_Connection_1 | “HMI_Data_DB”.”Stop_PB” | Bool | 1s |

| HMI_ResetButton | HMI_Connection_1 | “HMI_Data_DB”.”Reset_PB” | Bool | 1s |

| HMI_SystemState | HMI_Connection_1 | “HMI_Data_DB”.”System_Status” | Int | 1s |

| HMI_ProductCounter | HMI_Connection_1 | “HMI_Data_DB”.”Production_Count” | DInt | 1s |

| HMI_TempSetpoint | HMI_Connection_1 | “HMI_Data_DB”.”Temperature_Setpoint” | Real | 1s |

| HMI_ActualTemp | HMI_Connection_1 | “HMI_Data_DB”.”Actual_Temperature” | Real | 1s |

| HMI_AlarmCode | HMI_Connection_1 | “HMI_Data_DB”.”Alarm_Message_ID” | Int | 1s |

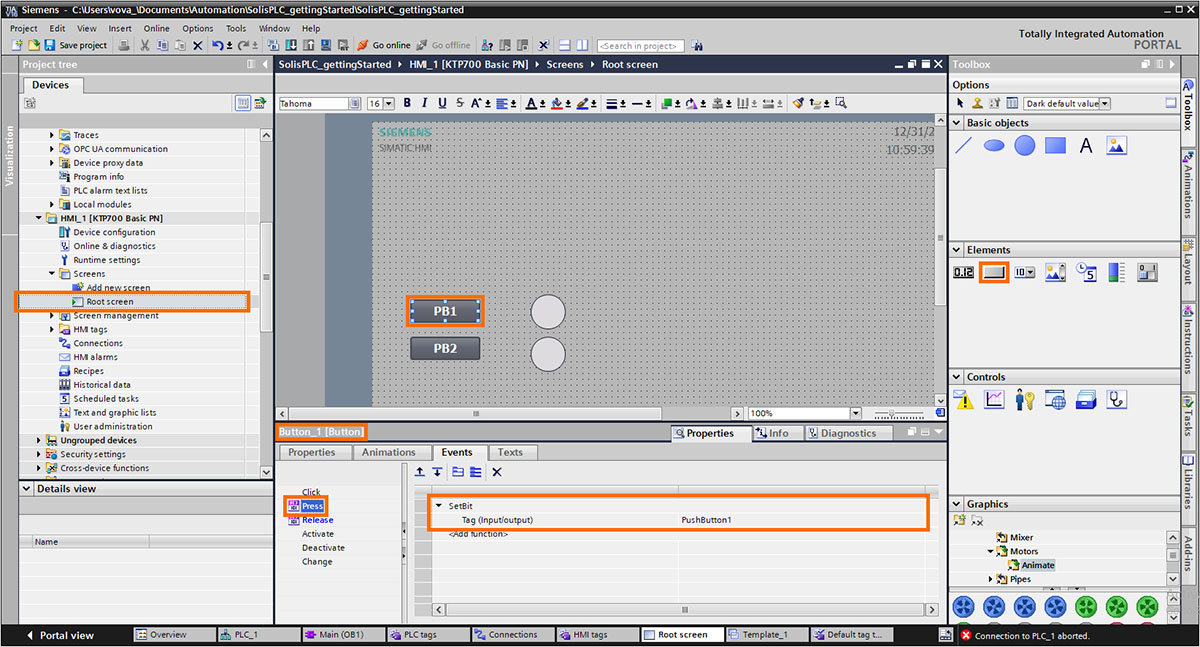

4.4. Gán HMI Tags cho thuộc tính của đối tượng đồ họa

Sau khi đã có HMI tags, bạn sẽ gán chúng cho các thuộc tính (Properties, Events, Animations) của đối tượng trên màn hình. Để hiển thị giá trị (Output), chọn một đối tượng I/O Field, trong cửa sổ Properties -> General -> Process Value -> Tag, chọn HMI tag tương ứng (ví dụ: HMI_ActualTemp) và đặt Mode là ‘Output’. Để nhập giá trị (Input), cũng chọn I/O Field, gán HMI tag (ví dụ: HMI_TempSetpoint) và đặt Mode là ‘Input’ hoặc ‘Input/Output’.

Đối với điều khiển bằng nút nhấn (Events), chọn một Button, trong Properties -> Events, chọn một sự kiện như ‘Press’ hoặc ‘Click’. Sau đó, trong cột ‘Add function’, chọn hàm hệ thống như SetBit (để SET một bit trong PLC, gán HMI tag kiểu Bool), ResetBit, InvertBit, hoặc ProcessValue. Ví dụ, với nút Start, sự kiện ‘Press’ có thể gán hàm SetBit cho HMI_StartButton, và sự kiện ‘Release’ gán hàm ResetBit cho cùng tag đó để mô phỏng nút nhấn nhả.

Để thay đổi giao diện theo trạng thái (Animations), chọn một đối tượng (ví dụ, một hình tròn làm đèn báo), trong Properties -> Animations, chọn ‘Add new animation’, loại animation (ví dụ ‘Appearance’ để thay đổi màu sắc), và gán Tag điều khiển. Cấu hình có thể là nếu tag Bool bằng TRUE thì màu nền xanh, FALSE thì màu đỏ; hoặc nếu tag Int có giá trị 0 thì màu đỏ (Stopped), 1 thì xanh (Running), 2 thì vàng (Error). Các animation khác như ‘Visibility’ (ẩn/hiện đối tượng) cũng có thể được sử dụng.

4.5. Ví dụ thiết kế giao diện HMI đơn giản

Dựa trên chương trình PLC điều khiển động cơ ở trên, chúng ta có thể thiết kế một màn hình Motor_Control_Screen. Trên màn hình này, thêm một Button “START” với sự kiện Press và Release để Set và Reset HMI tag liên kết với HMI_Start_Motor của PLC. Tương tự, một Button “STOP” sẽ Set và Reset HMI tag liên kết với HMI_Stop_Motor. Một đối tượng hình tròn (Circle) có thể được dùng làm đèn báo trạng thái động cơ, sử dụng Animation -> Appearance, liên kết với HMI tag của Motor_Is_Running; ví dụ, khi giá trị là 1 (TRUE) thì màu nền xanh, giá trị 0 (FALSE) thì màu đỏ. Thêm một I/O Field “Tốc độ đặt” (kèm Text Field “Tốc độ đặt (RPM):”), liên kết Process Value với HMI tag của Motor_RPM_Setpoint, chế độ Input/Output, và định dạng hiển thị số. Một I/O Field khác “Tốc độ thực tế” (kèm Text Field “Tốc độ thực tế (RPM):”) sẽ liên kết Process Value với HMI tag của Motor_RPM_Actual, chế độ Output, và định dạng hiển thị số.

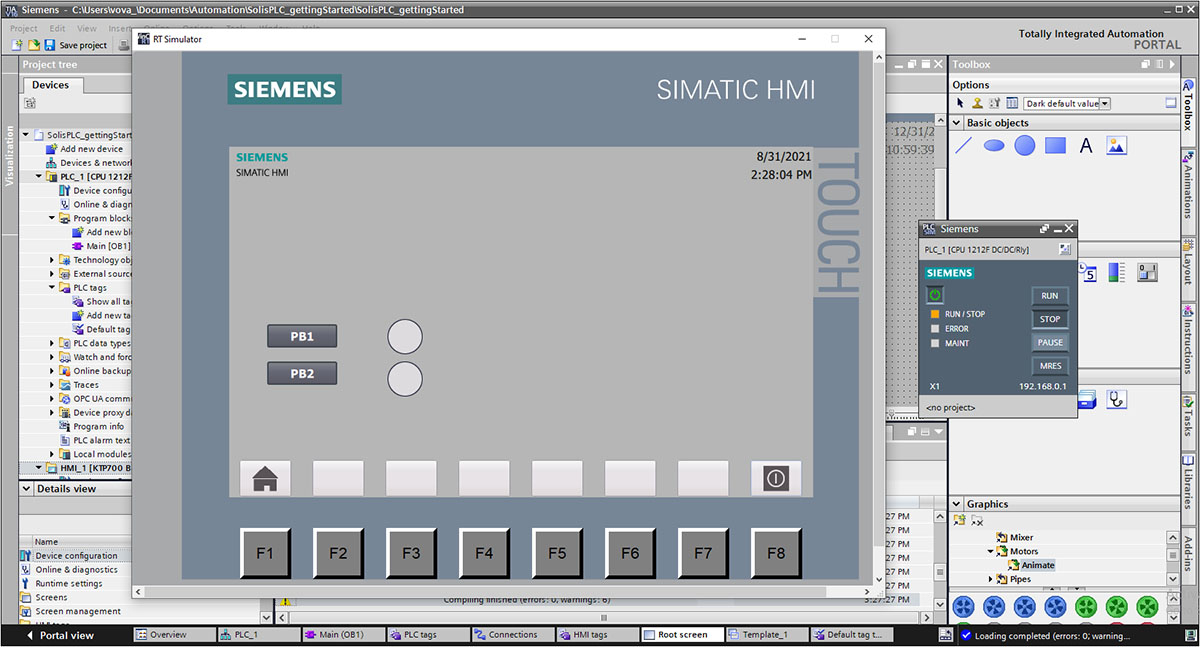

4.6. Mô phỏng (Simulation) và tải xuống HMI

TIA Portal cho phép bạn mô phỏng hoạt động của HMI ngay trên PC bằng cách chọn HMI trong Project tree, nhấp chuột phải và chọn ‘Start simulation’. Nếu PLC cũng đang chạy (thật hoặc mô phỏng bằng PLCSIM), HMI mô phỏng có thể giao tiếp để kiểm tra chức năng, điều này rất hữu ích để gỡ lỗi thiết kế.

Để tải Project xuống HMI thật, đầu tiên kết nối HMI với máy tính lập trình (thường qua cáp Ethernet) và đảm bảo chúng có địa chỉ IP trong cùng dải mạng. Trong TIA Portal, chọn HMI trong Project tree, nhấp chuột phải và chọn ‘Download to device’ -> ‘Software (all)’. Trong cửa sổ Download, chọn đúng card mạng của PC, tìm kiếm HMI và thực hiện tải xuống. Sau đó, HMI sẽ khởi động lại với giao diện mới.

Việc thiết kế giao diện HMI là một quá trình sáng tạo, kết hợp giữa yêu cầu kỹ thuật và trải nghiệm người dùng. Một giao diện HMI được thiết kế tốt không chỉ hiển thị đầy đủ thông tin, dễ thao tác mà còn giúp giảm thiểu sai sót của người vận hành, góp phần nâng cao hiệu quả sản xuất và an toàn lao động.

5. Mua PLC S7-1200 và HMI chính hãng ở đâu?

Việc lựa chọn nhà cung cấp PLC S7-1200 và HMI uy tín là yếu tố then chốt để đảm bảo chất lượng hệ thống tự động hóa, tối ưu hóa chi phí và nhận được sự hỗ trợ cần thiết. Một đối tác tin cậy sẽ cung cấp sản phẩm chính hãng, có chính sách bảo hành rõ ràng, hỗ trợ kỹ thuật chuyên nghiệp và giá cả cạnh tranh. Điều này đặc biệt quan trọng đối với các kỹ sư và doanh nghiệp mong muốn nâng cao hiệu suất và năng lực cạnh tranh.

Thanh Thiên Phú là Đại lý Siemens tại Việt Nam, chuyên cung cấp PLC S7-1200, HMI SIMATIC chính hãng Siemens và các thiết bị tự động hóa chất lượng cao. Chúng tôi cam kết về nguồn gốc sản phẩm, đồng thời sở hữu đội ngũ kỹ sư giàu kinh nghiệm sẵn sàng tư vấn giải pháp tối ưu, hỗ trợ kỹ thuật chuyên sâu từ khâu lựa chọn đến hướng dẫn kết nối HMI với PLC S7-1200 từng bước. Với mức giá cạnh tranh, dịch vụ hậu mãi chu đáo và chính sách bảo hành minh bạch, Thanh Thiên Phú mong muốn đồng hành cùng sự thành công của bạn.

Để được tư vấn chi tiết về sản phẩm và giải pháp, hoặc nhận báo giá ưu đãi, quý khách hàng vui lòng liên hệ ngay với chúng tôi qua các kênh sau:

- Hotline: 08.12.77.88.99

- Website: thanhthienphu.vn

- Địa chỉ: 20 đường 29, Khu phố 2, Phường Cát Lái, Thành phố Thủ Đức, Thành phố Hồ Chí Minh